优化高炉喷吹混合煤粉的研究

2019-05-31冯帅

冯 帅

(河钢集团邯钢公司邯宝炼铁厂,河北 邯郸 056000)

高炉喷吹煤粉可以缓解我国主焦煤的短缺,优化炼铁系统的能源结构,同时也可以减少炼焦对环境的污染。煤粉代替焦炭经济效益巨大,邯宝炼铁厂2座3200 m3高炉,年产量550万吨,煤比在130 kg/t左右,煤焦置换比按0.8计算,年降低成本300万以上。喷煤车间的人员和设备运行费用远低于焦化厂,也可以提高企业的劳动生产率。喷吹煤粉又可以作为一项调节高炉冶炼的有效手段,为高炉富氧鼓风创造条件[1-3]。任何单一煤种都难满足高炉冶炼的所有要求,合理配煤是提高喷煤量的有效措施,也能进一步提高企业的经济效益。

1 喷吹用煤的煤质指标

煤质指标的基本分析分为元素分析和工业分析。通过工业分析可以初步了解煤的性质,大致判断煤的种类和用途,工业分析包括对水分、灰分、挥发分的测定和固定碳的计算。通过元素分析可以测定高炉喷吹煤中碳、氢、氧、氮、硫等元素的含量,从而对喷吹煤的化学成分进行最直观的分析和了解。邯钢喷吹用煤工业分析结果见表1所示。

由表1可知,工业分析中三种烟煤的固定碳含量在54%~56%之间,差异较小。1#烟煤灰分10.92%,高于2#(7.93%)烟煤、3#烟煤(7.90%)。高炉对喷吹用煤灰分的含量要求是越低越好,灰分含量每提高1%,燃料比增加2%,高炉生铁产量也会降低。灰分高会使高炉渣量增多,对于高炉透气性不利。1#烟煤挥发分28.48%,2#、3#烟煤挥发分在30%左右,1#烟煤挥发分略低。

三种无烟煤的固定碳含量在78%~83%之间,明显高于三种烟煤。灰分在9%~11%之间,平均略高于烟煤。挥发分在7%~9.5%之间,明显低于烟煤挥发分含量。烟煤水分在5%~6.5%之间,吸水性较强,无烟煤水分在1.5%以下。

元素分析中,烟煤C元素在66%左右,无烟煤在80%左右。烟煤H元素含量在3%~4%之间,无烟煤H元素含量在4%~5%之间,差异不大。烟煤的O元素含量在14%左右,无烟煤在4%左右,远远低于烟煤。煤中O元素是有害元素,C元素与O元素结合,消耗了有效C元素,发热值会降低。喷吹用煤要求S含量越低越好,避免硫负荷过重造成铁水质量问题。三种烟煤和三种无烟煤S元素含量均≤0.4%,符合邯钢喷吹用煤规定要求(S≤0.4%)。

表1 喷吹用煤的工业分析和元素分析

煤的可磨性指数越大,越容易粉碎。其可磨性指数对高炉冶炼过程没有直接影响,但影响磨机出力和电耗,影响粉煤的加工成本和高炉生产效益。1#烟煤可磨性较低,仅为56,2#、3#可磨指数分别为81、82,属于可磨性能较好的烟煤。I#、II#无烟煤可磨指数为53,不易磨,III#可磨指数为76。

2 喷吹用煤的化学组成及灰熔点

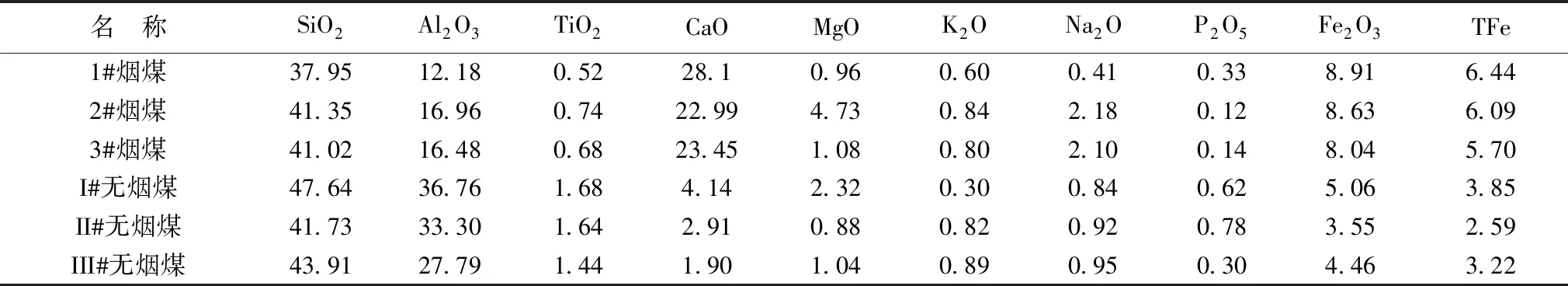

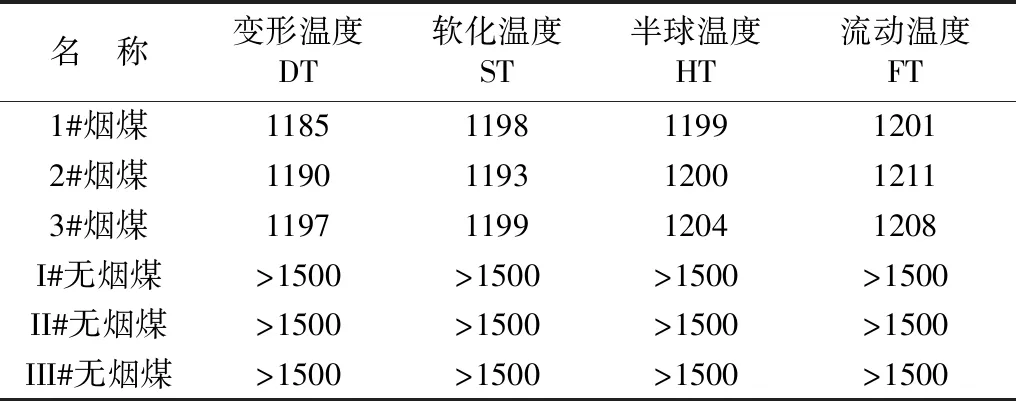

邯钢所使用的三种烟煤和三种无烟煤的灰分化学组成如表2所示,灰熔点如表3所示。

表2 喷吹用煤灰分的化学组成(%)

由表2可知,三种烟煤灰分中的K2O+Na2O分别为1.01%、3.02%和2.90%,考虑灰分含量的影响,1#烟煤碱金属含量为0.11%, 2#烟煤、3#烟煤的碱金属含量分别为0.24%和0.23%,邯钢高炉喷吹1#烟煤有利于降低高炉的碱金属负荷。三种无烟煤中,I#无烟煤的碱金属含量最低,为0.11%;II#、III#无烟煤K2O+Na2O含量均为0.18%,邯钢高炉喷吹1#无烟煤有利于降低高炉的碱金属负荷。

无烟煤中的Al2O3含量在27%~37%之间,Al2O3含量是影响煤灰熔融性的重要指标之一。烟煤灰分中的Al2O3含量在12%~17%之间,含量较低,1#烟煤灰分中Al2O3含量仅为12.18%。烟煤和无烟煤灰分中的SiO2含量相差不大。

由表3可知,烟煤的灰熔点明显低于无烟煤的灰熔点。三种烟煤灰熔融性都比较低,在1190 ℃左右开始变形,1195 ℃开始软化,流动温度在1201~1211 ℃之间。三种无烟煤灰分的变形温度、软化温度、半球温度、流动温度都高于1500 ℃,这是因为无烟煤中Al2O3含量较高的缘故。综上分析,在保证较高燃烧率的情况下,无烟煤和烟煤混喷可以改善煤灰的灰熔性。

表3 喷吹用煤的灰熔点(℃)

3 喷吹用煤的着火点、燃烧率

3.1 单品种煤的燃烧率

煤粉燃烧率是煤粉燃烧好坏的标志。煤粉燃烧率的大小,表明煤粉在高炉风口气化的完全程度。如果煤粉在高炉风口燃烧率低,煤粉燃烧不完全,不仅会降低煤粉在高炉内的利用率,还会影响炉料的透气性和炉渣粘度,进而影响高炉生产。

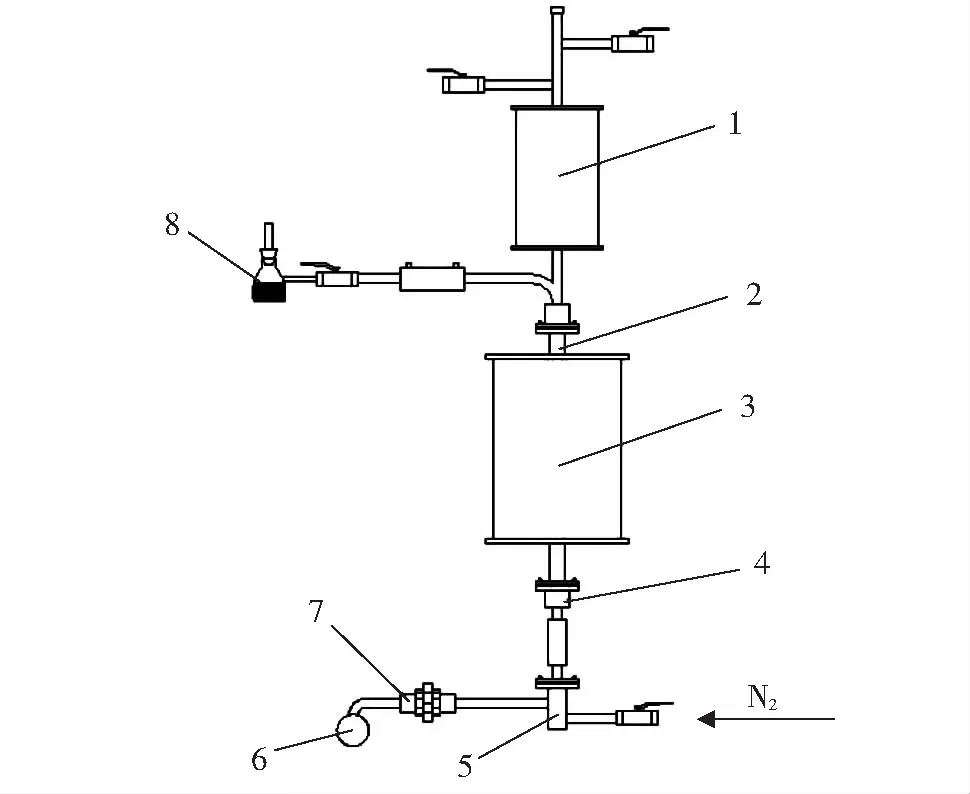

煤粉燃烧试验装置见图1所示。该试验装置模拟高炉风口的燃烧条件,以立式电炉模拟热风炉加热空气,用燃烧炉模拟高炉风口的煤粉燃烧状况,将经过干燥的煤粉喷进燃烧炉中,进行煤粉燃烧率的测定。本实验装置实现了连续喷吹,更好地模拟高炉喷煤过程,提高了实验结果的准确性。采用灰分平衡法计算煤粉的燃烧率公式为:

(1)

式中:R—煤粉燃烧率;A1—未燃煤粉的灰分含量;A0—煤粉燃烧前的灰分含量。

1.热风炉;2.刚玉管;3.燃烧炉;4.冷却系统;5.收灰槽;6.收气囊;7.除尘器;8.喷煤瓶图1 煤粉燃烧炉结构示意图Fig.1Sketch of stove for pulverized coal combustion

邯钢喷吹用煤的着火点、挥发分、燃烧率如表4所示。

由表4可知,煤粉的挥发分含量是影响煤粉燃烧率的重要因素之一。烟煤挥发分在28%~31%之间,无烟煤挥发分在7%~9.5%之间,差异较大。挥发分含量越高,燃烧率也较高。煤粉的燃烧分为以下3个阶段,煤粉受热分解析出挥发分、挥发分燃烧放热、固定碳燃烧。煤粉在高炉风口区燃烧过程中,挥发分含量高的煤种能释放出较多的挥发分,而且挥发分的燃烧放热为风口区碳素的燃烧提供了足够的热量,从而促进了煤粉的充分燃烧。

表4 原煤样着火点和燃烧率

三种无烟煤的着火点温度较高,着火温度均在400 ℃以上。I#无烟煤的着火温度最高为405 ℃。一般来说,煤的着火温度越低,越容易发生自燃现象,其燃烧率较高。三种烟煤中,1#烟煤的着火点最低,为325 ℃,其次为2#、3#烟煤。不同煤种的着火点随着煤粉中挥发分的含量的增加呈下降趋势,这是由于挥发分受热分解,变为气态而挥发出来,提高了煤粉的升温速度,从而使煤粉着火点温度降低。对于着火点温度较低的煤,保证安全制粉是重要前提。邯钢使用的3台中速磨,对磨机的进口温度限制严格,温度超过300 ℃磨机连锁保护跳停;磨机入口含氧量高于12%,磨机连锁保护跳停。

三种烟煤中,3#烟煤的燃烧率最高,达到84.62%,其次为2#烟煤,燃烧率为79.90%,1#烟煤的燃烧率为79.85%。无烟煤的燃烧率相对较低,三种无烟煤中,III#无烟煤的燃烧率最好,达到66.02%,II#无烟煤的燃烧率仅为62.41%。由于无烟煤的煤化程度较深,主要显微成分为镜质组且基本上是完全失去细胞结构的镜质体,结构致密,燃烧是由外向内层层推进的层状燃烧,即使细磨至粒径全部在-200目以下,与烟煤相比,其燃烧率仍然较低。

3.2 混合煤粉的燃烧率

烟煤含有较高的挥发分,结构疏松,其燃烧过程是多孔性燃烧,它的燃烧性能比无烟煤好,但置换比较低。无烟煤含碳量高,结构致密,燃烧过程是由外到内的层状燃烧过程,所以燃烧率较低,但置换比要高于烟煤。因此,混合喷吹能够相互促进燃烧,提高高炉的煤焦置换比。此外,合理的配煤使混合煤粉的爆炸性大幅度降低,燃烧性能相对提高,未燃煤粉降低,有利于高炉顺行。

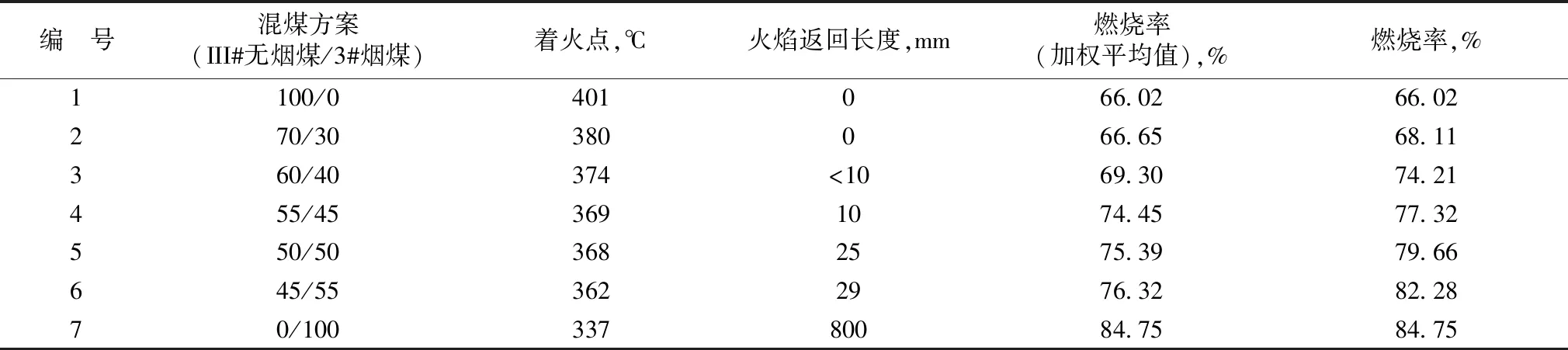

在邯钢混喷要求和单种煤基础性能检测的基础上,选取最佳煤种进行混合,确定最佳配比。三种烟煤中3#烟煤燃烧率最高,达到84.75%,3种无烟煤中III#无烟煤燃烧率最高,达到66.02%, 选择3#烟煤和III#无烟煤按不同的比例混合,如表5所示。

表5 混煤方案

由表5可知,试验条件下,随着混煤中烟煤比例的提高,着火点逐渐下降,燃烧率呈上升趋势,混煤的爆炸性逐渐增强。混煤的着火点和烟煤配比呈线性关系,即随着烟煤配比的增加,着火点温度降低。这是由于烟煤和无烟煤混合,混煤的挥发分增加,从而使它们的着火点随之变化。可见无烟煤配加烟煤可降低煤粉的着火点,有利于煤粉燃烧,生产上有助于提高高炉喷煤量。混煤的着火点温度均在300 ℃以上,能保证安全制粉。

3#烟煤返回火焰为800 mm,为强爆炸性煤,无烟煤的爆炸性为0。随着无烟煤配比的增加,爆炸性逐渐减弱。试验证明,在强爆炸性的烟煤中,加入无烟煤的比例达到45%时,混煤也不具有爆炸性,有利于安全制粉和喷吹。

混煤的燃烧率大于其加权平均值。烟煤比例为0%时,燃烧率仅为66.02%;烟煤比例提高到30%时,燃烧率为68.11%,加权平均值66.65%,高出1.46%;烟煤比例提高到50%时,燃烧率为79.66%,加权平均值75.39%,高出4.28%,可见随着烟煤比例的逐渐增加,燃烧率提高幅度增大。这主要是因为随着高挥发分烟煤配比的增加,混煤的挥发分含量升高,挥发分一方面从煤粉孔隙中析出,导致煤粉孔隙结构发生了变化,另一方面挥发分会在煤粉颗粒表面或空隙内部燃烧。挥发分含量越高,在煤粉燃烧过程中析出的就越多,析出的挥发分跟氧发生反应放出热量就越多,进而促进煤粉的燃烧;同时挥发分析出导致煤粉颗粒中残留的微孔增多,煤粉颗粒同氧气接触的表面积就增大,煤粉的燃烧速度加快。由于煤粉燃烧是在有限空间和有限时间内的燃烧,煤粉燃烧速度越快,煤粉燃烧率就会变高。

在安全制粉、喷吹的前提下,既要保证混煤的燃烧率,又要兼顾其发热量,在邯钢高炉混煤操作中,烟煤比例在45%~55%较为适宜。

4 结论

(1)三种无烟煤的固定碳含量在78%~83%之间,明显高于三种烟煤。2#、3#烟煤可磨指数为81、82,III#无烟煤可磨指数为76,属于可磨性能较好的煤。

(2)三种烟煤中3#烟煤燃烧率最高,达到84.75%,三种无烟煤中III#无烟煤燃烧率最高,达到66.02%, 混煤中首选3#烟煤和III#无烟煤。

(3)随着混煤中烟煤比例的提高,着火点逐渐下降,燃烧率呈上升趋势,混煤的爆炸性逐渐增强。

(4)混煤的燃烧率大于其加权平均值。随着烟煤比例的逐渐增加,燃烧率提高幅度增大。综合考虑,在邯钢高炉混煤操作中,烟煤比例控制在45%~55%较为适宜。