生物基UV固化预聚物制备及性能研究

2019-05-30蒋乙峰

蒋乙峰

(江苏三木集团有限公司, 江苏 宜兴 214258)

近年来,随着制造业的高速发展,中国的制造业尤其是一些小型制造企业需要开始面对产能严重过剩的问题。而作为制造业的一个分支,涂料行业总体在面临产能过剩的同时还需要解决环境污染这一阻碍协调发展的重大问题,这同样也是人们日渐增长的环保意识和涂料行业发展的共同的最终归属所在。

2018年4月,在美国印第安纳波利斯召开的美国涂料大会(American Coatings Conference)上,对参会者针对五大热点(水性化、功能性/智能涂料、高固含、辐射固化和粉末涂料)进行调查的结果表明,52%的人对水性化方向更感兴趣,而辐射固化(UV/EB)技术的支持率还仅为6%,作为三大环保型技术(水性、辐射固化和粉末)中的水性化目前看来有一枝独秀的趋势。而美国涂料大会中的另一项调查,即哪些法规对公司影响最重要,其中60%的参与者选择了VOC,这一结果就与当前的水性化有比较明显的冲突点,现在的水性技术通常需要作为VOC成分的成膜助剂和快干剂,另外水性化原料一旦进入到水体将迅速与水体发生结合,这项危害从一定程度来讲要更甚于油性体系。

同样作为三大环保型技术的辐射固化技术,虽然目前在一些特殊领域(超低粘度涂料配方体系)还无法完全摒除VOC的使用,但越来越多的低粘度低聚物体系正逐步出现,并向着解决该项问题的方向发展。

从全球辐射固化市场整体来看,UV/EB固化配方产品(涂料、油墨和胶黏剂等)2015年消费量大约为53.3万吨,2016年较2015年增长了12.87%,仅国内光固化原材料就已经达到了27.76万吨,同比增长了11.32%,可以说光固化技术在未来将会越来越发展壮大。

生物基材料,顾名思义,是部分或全部应用可再生生物材料作为原料制备的一系列材料。生物基高分子材料主要包括生物高分子改性材料和生物基小分子聚合而成的高分子。现有高分子材料的原料主要来源于不可再生资源(传统石油基材料),在不可再生资源越来越少的未来,生物基材料的发展及应用也将逐步成为材料发展的一个必然趋势,而国内对生物基材料的研究也已经取得了一定的成果[1-5]。

本文以不同分子量的聚丙交酯配合1000分子量的聚丙二醇,合成了一系列生物基聚氨酯丙烯酸酯(BPUA),测试了预聚物的外观、色度、粘度、游离异氰酸根含量、细度、分子量及其分布和储存稳定性,还进一步检测了预聚物固化膜的耐老化性、硬度、耐冲击性、柔韧性、光泽、生物基材料占量和附着力等基础性能。在此结果基础上,优选出一款性能较为适中的预聚物合成工艺。在现有PUA低聚物体系的基础上使用生物基材料,进一步提高了体系的环保性,在保证固化膜性能的条件下,在环保方面有着更为优异的性能。

1 实验部分

1.1 原料

丙酮(MEK)、二正丁胺(DNBA)、四氢呋喃、乙醇:分析纯,由阿拉丁试剂(上海)有限公司提供;溴甲酚绿:指示剂级,由阿拉丁试剂(上海)有限公司提供;浓盐酸(HCl):分析纯,由扬州市华富化工有限公司提供;甲苯(TOL):工业级,由苏州绿科化工有限公司提供;二丁基二月桂酸锡(DBTL),异佛尔酮二异氰酸酯(IPDI):化学纯,由阿拉丁试剂(上海)有限公司提供;聚丙二醇1000(N210)、甲基丙烯酸羟乙酯(HEMA)、促进剂6336、光引发剂1173:工业级,由江苏三木化工股份有限公司提供;聚乙二醇1000(PEG 1000):工业级,由江苏省海安石油化工厂提供;聚丙交酯500(PLA205B)、聚丙交酯1000(PLA210B)、聚丙交酯2000(PLA220B):工业级,由深圳光华伟业股份有限公司提供;分子筛A4型:特规,由南京化学试剂有限公司提供;去离子水:实验室自制。原料均经脱水后使用。

1.2 分析与测试

异氰酸酯含量测定:以二正丁胺法测得[6]。

红外光谱(FT-IR):在Thermo Nicolet iS10上测得。

色度:按照GB/T22295-2008《透明液体颜色测定方法(加德纳色度)》测试得到。

粘度:在Brookfield流变仪DV3TLV上测得,测试温度25 ℃,4号转子,6转/min。

细度:在QXD刮板细度计上测得。

分子量及其分布:使用Waters 1515配合Waters 2414测得,流动介质为四氢呋喃,流速1.0 mL/min,柱温35 ℃。

附着力:在BGD501全自动划圈法附着力测试仪上测得。

耐老化性、硬度、耐冲击性、柔韧性和光泽:按照GB/T13448-2006《彩色涂层钢板及钢带试验方法》测试得到。

1.3 生物基UV固化预聚物的合成及UV膜的制备

1.3.1生物基UV固化预聚物的合成

在氮气保护、冷凝回流和机械搅拌作用下,将一定量的IPDI和DBTL置于1000 mL四口烧瓶中,缓慢升温至一定温度,开始恒压滴加甲基丙烯酸羟乙酯,滴加结束后保温一定时间,待NCO含量达到理论值后进行下一步反应,此为一步反应料;称取计量的PLA205B、PLA220B和N210,混合均匀后加至恒压低液漏斗中,将其缓慢滴加至反应体系中,继续恒温一段时间,待其达到目标NCO值后即可降温出料,检测预聚物外观、色泽、粘度、细度、分子量及其分布、生物基材料占量和储存稳定性等基础指标,样品命名为BPUA-1。

作为对比实验,在相同条件下使用N210、PEG1000和PLA210B分别与上述一步反应料反应,得到样品BPUA-2、BPUA-3和BPUA-4。此外,在相同条件下使用N210和PLA210B的混合液与上述一步反应料反应,得到样品BPUA-5。

1.3.2UV固化膜的制备

称取19.4 g预聚物BPUA、0.6 g光引发剂1173和1%的促进剂6336,在高速分散机下分散均匀。将分散均匀的样品使用25 μm线棒均匀涂布于处理完成的马口铁板上。涂布完成后经UV固化机固化,放置在正常室温条件下24 h。同时,在相同条件下未添加促进剂6336,作为对比实验。之后,检测预聚物固化膜的耐候性、硬度、抗划伤、柔韧性、光泽和附着力等性能,根据性能优选出最适合的预聚物制备工艺。

2 结果与讨论

2.1 生物基UV固化预聚物的合成

2.1.1预聚物红外光谱分析

图1 BPUA-1的红外光谱The infrared spectrum of BPUA-1

2.1.2预聚物分子量及其分布

图2为预聚物的相对分子量及其分布。最左边高而尖的强峰为溶剂峰,而分子量分别为469、673和980的三重峰为PLA205B参与反应得到的峰;分子量在2205处的宽峰是PLA220B和N210两种原料参与反应而形成的重合大峰;分子量最高的7656可能是反应过程中存在的副反应而生成的部分大分子物质。由Mw/Mn=1.29可知预聚物的分子量分布相对比较集中,这也是后续固化膜优异性能的前提保障。

图2 预聚物的分子量及其分布The molecular weight and its distribution of prepolymer

2.1.3预聚物储存稳定性

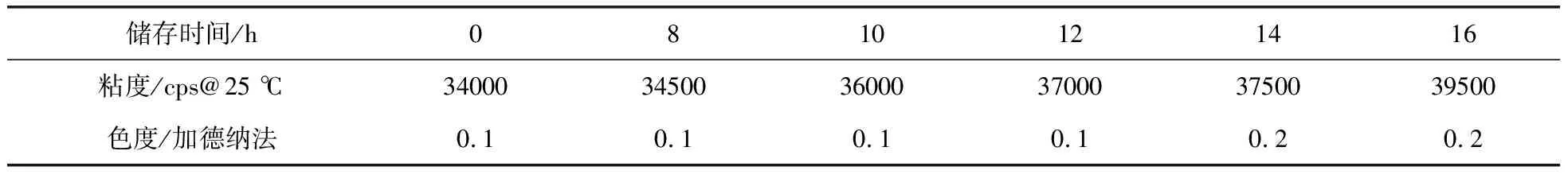

UV固化预聚物的储存稳定性是一项比较重要的指标,这种储存稳定性主要表现在热储存稳定性上,而热储存稳定性又可以由粘度和色度变化两项指标表示。UV固化预聚物的固化成膜虽然需要在光引发剂和紫外光照射条件下才能高效地进行,但实际上其在高温条件下同样可能发生一定的固化反应,而这种可能存在的热固化反应会导致预聚物粘度明显提高,甚至最终在包装桶内发生完全胶化。为此,这里将制得的生物基UV固化预聚物置于90 ℃的烘箱中进行高温热储存实验。实验结果如表1所示,预聚物的粘度随着储存时间的延长会有一定的上涨,但涨幅较小。预聚物初始粘度为34000 cps@25 ℃,在经过8 h的储存后粘度增长了500 cps@25 ℃,之后随着储存时间的延长粘度缓慢增加。在经过16 h的高温储存后,体系粘度仅增加了5500 cps@25 ℃,这个粘度增长范围完全可以接受且可以保证在常温条件下达到至少一年的储存时间。而色度则在前12 h基本没有发生明显变化,但储存时间达到14 h时色度有微微变化,由初始的0.1变化至0.2,当储存时间达到16 h时色度仍保持在0.2,说明预聚物在高温储存条件下仍能保持比较好的色度稳定性。

表1 BPUA-1在90 ℃条件下的热储存稳定性

2.1.4预聚物其他性能

预聚物还有其他几项比较重要的性能指标,具体指标如表2所示。预聚物的外观通过肉眼观察为透明澄清液体,且通过0~100 μm的刮板细度计进行刮板实验发现,在0~100 μm细度范围内仅含有2~4颗细微小颗粒,不存在颗粒较大的软胶粒,说明制得的样品均匀可靠,而0.06%的游离NCO含量则表明预聚物体系反应比较充分,结合预聚物的合成过程,第二步反应是在一步反应液达到理论NCO含量后才开始进行的,这样合成的二步反应产物在达到0.06%的游离NCO含量时,产物的分子结构就和预期设计目标相符了,这也从侧面支持了红外光谱的检测结果。

表2 BPUA-1的其他性能指标

2.2 UV固化膜的性能分析及工艺优选

2.2.1预聚物干性、固化膜硬度和固化膜柔韧性

本文主要合成了5种预聚物样品。首先,考察BPUA-2、BPUA-3和BPUA-4样品固化膜的性能,这3种样品是使用N210、PEG1000和PLA210B分别与一步反应液合成得到的,结构相对比较单一。在考察预聚物干性时发现BPUA-3无法达到完全固化,而BPUA-2 也要照射至少15次后才能基本完全固化,干性较差,因此不对这两种样品进行下一步性能考察。BPUA-4在干性方面的表现比BPUA-2和BPUA-3好很多,大约6次左右即可实现完全固化。结合3种样品的干性水平,考虑在干性较好的BPUA-2的基础上对预聚物体系进行不同程度的聚丙交酯改性,而BPUA-1和BPUA-5即为改性后的样品。BPUA-5相当于在BPUA-4的基础上混拼了部分BPUA-2,所以干性相比纯的BPUA-4差些,调整不同的物料比例,干性最优时大约8次左右达到完全固化。而干性最好的是BPUA-1,在BPUA-5的基础上进一步调整所使用的聚丙交酯种类和用量,其干性可以达到2次左右完全固化的水平。根据上述预聚物干性水平评估,选出BPUA-1、BPUA-4和 BPUA-5进行下一步性能评估。

BPUA-4固化膜的硬度为H,柔韧性大于7级,说明其固化膜虽然硬度不高,但存在一定的脆性,这种情况导致其实用性大打折扣,因此在后续的性能评估中也放弃对其进行进一步评估测试。

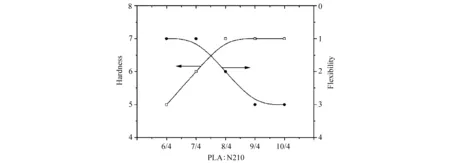

考察不同摩尔比PLA210B∶N210条件下BPUA-5固化膜性能变化,具体实验数据如图3所示。图3中固化膜硬度随着PLA210B含量的增加而快速增长,而柔韧性的变化则呈现相反的趋势,可以看到在比例为6∶4左右时硬度和柔韧性达到比较好的平衡。达到平衡时的硬度为2B,而柔韧性为1级,该数据虽然较BPUA-4有所改善,但无法兼顾硬度和柔韧性,因此,放弃对其进行下一步性能评估。

(注:硬度1对应4B,2对应3B,3对应2B,4对应B,5对应HB,6对应H)图3 BPUA-5固化膜的硬度和柔韧性变化曲线Curve of hardness and flexibility of BPUA-5 curing film

由于BPUA-5在性能上的改善,这里重点考察了BPUA-1的硬度和柔韧性,具体见图4和图5。图4中考察了当PLA(PLA205B和PLA220B的总摩尔量)∶N210=6∶4(摩尔比)时,PLA205B与PLA220B比例不同带来的性能的差异变化。由图4可知,当聚丙交酯和N210按固定比例复配时,随着聚丙交酯中PLA205B含量的增加,固化膜的硬度会增加,同时柔韧性逐渐下降,全部使用PLA205B时,固化膜柔韧性较差,适当降低PLA205B使用量,当PLA205B和PLA220B比例达到9∶1,硬度和柔韧性相对比较平衡,此时的硬度和柔韧性分别为HB和1级,但此时生物基含量相对偏低。因此,在此复配比例的基础上考察了不同比例PLA∶N210固化膜性能变化,尽可能在保证固化膜性能的同时提高体系生物基材料占比。由图5可知,其性能变化与BPUA-5有所类似,因此根据图中数据确定7∶4为最佳比例,此时的固化膜硬度和柔韧性分别为H和1级。

(注:硬度2对应3B,3对应2B,4对应B,5对应HB,6对应H,7对应2H)图4 不同比例PLA205B和PLA220B条件下固化膜的硬度和柔韧性The hardness and flexibility of curing films under different ratios of PLA205B and PLA220B

(注:硬度5对应HB,6对应H,7对应2H)图5 不同比例PLA和N210条件下固化膜的硬度和柔韧性The hardness and flexibility of curing films under different ratios of PLA and N210

综合以上所有干性、硬度和柔韧性测试数据,这里确定使用PLA205B∶PLA220B=9∶1和PLA∶N210=7∶4的比例制备样品,并对后续一系列性能作进一步评估。

2.2.2固化膜附着力

附着力也是漆膜一项比较重要的性能,这里考察了确定好的复配比例制得的预聚物固化后在马口铁板上的附着力效果。由于聚丙交酯本身有比较强的脆性,因此,在测试马口铁板附着力时直接添加了部分附着力促进剂6336。测试结果如图6所示,在1 kg压力块测试条件下,在对比添加和未添加6336样品时,附着力的差异比较明显,添加过促进剂的固化膜附着力可以达到1级水平,具体效果如图6中划圈部分所示,而未添加过促进剂的则只能达到5级。结果表明,体系在经过处理后可以达到比较理想的附着力效果。

2.2.3固化膜耐冲击性

考察固化膜的漆膜耐冲击性能,结果呈现于图6。固化膜在经过50 cm配合1 kg的重锤实验条件下,固化膜的正冲击和反冲击均可通过,说明固化膜具有比较良好的耐冲击性能。

2.2.4固化膜光泽和耐老化性

通常光固化产品的耐老化性都比较差,而聚氨酯丙烯酸酯的光泽通常也不是优势性能,因此,这里还考察了固化膜的这两项性能。实验数据如表3所示。固化膜初始60°光泽为94.5°,随着时间延长,固化膜初期光泽无明显变化,但当达到300 h时光泽开始有所下降,当时间达到350 h时失光严重。实验结果表明,BPUA-1的耐候性较好,可达到约350 h左右耐老化。

图6 固化膜的附着力和耐冲击效果The adhesion and impact resistance of curing film

表3 固化膜光泽变化情况

3 结论

本文制备了一系列生物基UV固化预聚物。实验证明使用PLA205B∶PLA220B=9∶1和PLA∶N210=7∶4的复配比例制得的样品性能最佳,其中生物基材料占总物料量的27.5%(质量分数)。FT-IR证实目标产物的成功合成;分子量及其分布的测试结果则进一步表明分子设计与预期目标比较接近。而外观、色度、游离NCO含量和细度等指标均比较优异,粘度约为34000 cps@25 ℃。样品配合附着力促进剂固化后的固化膜硬度达到H,柔韧性达到1级,附着力也达到1级,60°光泽和耐老化指标则为94.5°和350 h。