靠泊船型吨级差距较大的码头橡胶护舷设计

2019-05-29王举睿

赵 青,余 犇,王举睿

(1.中交疏浚(集团)股份有限公司,上海 200086;2.中交四航局第二工程有限公司,广东 广州 510032;3.中交第一航务工程勘察设计院有限公司,天津 300222)

引 言

码头橡胶护舷设计是码头结构设计中的一个重要环节,其设计的核心内容为船舶撞击能的计算。本文从某3 000~75 000 DWT集装箱码头护舷设计出发,通过分析吨级跨度较大的船型的靠泊计算分析,总结出了选取合适的护舷的方法,供设计人员及码头管理人员参考。

1 撞击能计算

1.1 设计船型参数

码头需要同时满足3 000~75 000 DWT集装箱船舶靠泊作业,吨级跨度较大。根据规范设计船型尺度,如表1。

表1 设计船型尺寸[1]

1.2 计算公式

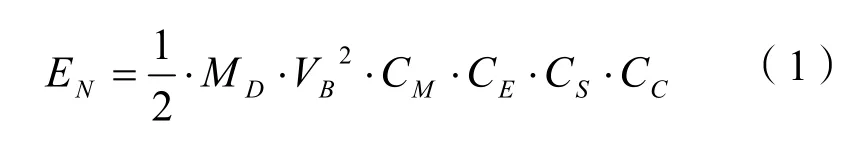

本项目按照欧洲标准设计,正常靠泊时船舶撞击能按下式计算:

式中:

MD为船舶排水量(t);

VB为垂直于泊位的靠船速度(m/s);

CM为水动力质量系数;

CE为偏心系数;

CS为柔性系数;

CC为泊位形状系数。

船舶靠泊时受到船员操作失误、机械故障、自然条件(风、浪、流)等不利因素影响[2],船舶靠泊时靠泊角度、靠泊速度有时难以操控。因此,橡胶护舷的设计需要考虑船舶非正常靠泊时的撞击能,这点是国内《港口工程荷载规范》[3]所没有规定的。非正常撞击能按下式计算:

式中:

EA为非正常撞击能(kN·m);

FS为非正常撞击安全系数。

上述公式中各项参数的取值均在BS 6349-4中有详细的解释,本文不再赘述。将各参数代入计算,各设计船型船舶撞击能计算结果如图1及表2所示。

图1 不同吨级船舶撞击能及靠泊速度对比

从表2及图1可以看出,本项目的橡胶护舷撞击能的控制船型为60 000 DWT船型,其次为50 000 DWT的船型,而75 000 DWT的最大设计船型撞击能只排在第三。船舶撞击能的大小受船舶吨位、靠船角度、靠船速度等多个变量的综合影响,起主导作用的是船舶吨位及靠船速度这两个变量。在面对船舶吨位等级跨度比较大的码头的橡胶设计时,需要理清各控制变量的关系,逐个分析才能得到正确的设计结论。

表2 船舶撞击能计算结果

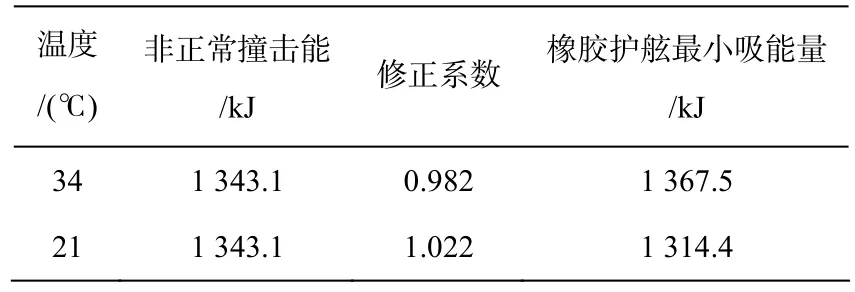

1.3 橡胶护舷的选择

获得上述计算结果我们可以根据工程要求及水工结构计算的需要选取合适的橡胶护舷。但需要指出的是,我们选取的橡胶护舷的性能不只是跟橡胶护舷的型式、橡胶等级有关,在多数情况下还跟靠泊时橡胶护舷偏心压缩的角度、环境温度、靠泊速度等有关[4]。同时,橡胶护舷厂商在制造橡胶护舷时其性能往往允许存在10 %的偏差。这些因素,均需要设计人员在选取橡胶护舷时进行考虑。以本项目选取的橡胶护舷为例,60 000 DWT船型的非正常撞击能在考虑一系列橡胶护舷性能修正系数后的撞击能数值见表3。

表3 60 000 t级船型橡胶护舷吸能量

根据表3的计算结果,设计取用H=1 400的锥形橡胶护舷,护舷参数见表4,性能曲线见图2。

表4 橡胶护舷性能

图2 橡胶护舷性能曲线

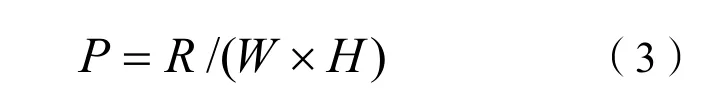

2 防冲板设计

防冲板设计主要的设计指标就是面压,BS 6349-4中规定集装箱码头防冲板的面压不得大于200 kPa。面压的大小取决于橡胶护舷反力及船舶与贴面板接触面积的大小。由于橡胶护舷的反力与撞击能的关系与橡胶护舷的型式有关,且不是线性关系,所以并不意味着撞击能越大,反力就越大,需要具体问题具体分析。本项目选用的锥形橡胶护舷,从图2可以看出,当橡胶护舷变形达到35 %(吸能量达到40 %)的时候橡胶护舷的反力已经达到100 %。与此同时,较小的船型由于干舷高度较小,在某些水位与防冲面板的接触面积小,因此较小船型往往成为防冲板面压设计的控制船型。

防冲板面压可以按式(3)计算:

式中:

R为橡胶护舷反力;P为船体面压;

W为贴面板宽度;H为贴面板高度。

表5 面压计算结果

从表5的计算结果可以看出,船型越小,防冲板的面压反而越大。造成这个现象的原因主要有两个:

1)较小船型虽然撞击能很小,但由于锥型橡胶护舷的吸能量达到40 %后反力就已经达到100 %,因此小船型的橡胶护舷反力并不小;

2)较小船型的干舷较低,与防冲板接触面积较小。

3 结 语

对于兼顾多等级船型的码头橡胶护舷的选取,在计算橡胶护舷吸能量时要具体船型具体分析,最大的撞击能往往不是在最大设计船型上发生。

对于橡胶护舷防冲板面压的计算,要充分考虑橡胶护舷的性能特点与船舶干舷高度的综合影响,综合分析才能得到控制的面压工况。

本文仅以某集装箱码头的橡胶护舷设计为例,但对于其它船型的码头橡胶护舷设计仅供参考。