利用焦油渣和生化污泥制型煤配煤炼焦的试验研究及应用

2019-05-28骆春嘉

张 建,骆春嘉

(内蒙古包钢钢联股份有限公司煤焦化工分公司,内蒙古 包头014010)

焦化企业在生产过程中产生大量废渣,主要为焦油渣、再生器废渣、废油、蒸氨塔沥青、生化污泥渣及各塔和槽检修清掏产生的废渣等[1]。这些废渣都属于国家所列的危险废弃物(简称危废物),危害环境。以往这些危废物都被送至露天煤场,与炼焦煤简单混拌后,进行配煤炼焦。随着人们环保意识的不断加强及国家环保法规的日益严格,再加上节能减排、发展循环经济的迫切需求,焦化危废物的传统处理办法已远远满足不了当下的环保要求,科学的无害化处理迫在眉睫。同时,焦化企业的露天煤场逐渐被淘汰,更多的采用筒仓贮煤,显然焦化危废物的处理需要另辟它径[2]。因此,焦化危废物如何进行科学合理且无害化处理,是摆在焦化企业面前的难题。包钢煤焦化工分公司2014年投入运行的焦油渣制型煤工艺,不仅有效解决了焦油渣处理的问题,而且提高了装炉煤的堆密度,改善了焦炭质量。现介绍如下,供焦化企业参考。

1 焦化危废物的特性分析

1.1 化产废渣特性分析

1.1.1 焦油渣特性分析[3]

在焦化生产中,化产废渣主要以焦油渣为主,包钢煤焦化工分公司焦油渣的工业分析指标为水分2.5%、灰分4%、挥发分32%和固定碳60%等,其中甲苯不溶物占25.4%、喹啉不溶物占27%。从成分分析来看,焦油渣中含有大量的固定碳和具有挥发性的多环芳烃,在高温条件下,多环芳烃可以燃烧分解为CO2和H2O。相关研究[4-5]表明:焦油渣在炼焦过程中,其56%转化为焦炭、19%生成煤焦油、约24%变为煤气,可见将焦油渣添加到炼焦煤中,可达到节能减排的目的。

1.1.2 焦油渣作为黏结剂的可行性分析

虽然焦油渣本身具有疏水性,它与水中的细油珠相碰,可以互相絮凝,焦油渣分散颗粒也具有一定的吸附性能,但焦油渣的主要作用是黏附作用,在搅拌作用下,焦油渣被分散,其中的长链烷烃和芳香烃组分可以起到黏附作用。

焦油渣与煤粉成型试验的技术原理是利用焦油渣的黏结功能,同时在其他黏结剂和固化剂的作用下,使黏结组分与煤粉颗粒结合,最后通过机械压力,形成块状物料高强型煤[6]。高强型煤作为炼焦配煤的一部分配入焦炉炼焦,通过焦炉高温炭化,将焦油渣转化为焦炭、焦油和煤气,实现焦化有机固废的无害化处理和资源化利用。另外,由于将有机固废与煤粉加工成型煤,型煤的堆密度变大,高于常规煤粉的装炉堆密度0.73 t/m3~0.75 t/m3,使得焦炉内装煤堆密度增加,导致煤粉在结焦过程中胶质体对煤粉颗粒的浸润度增加,而胶质体的热稳定性增加、黏结作用增强,有利于焦炭强度改善,同时有利于焦炉装煤量的增加,提高了焦炉的产能。

对包钢煤焦化工分公司现场焦油渣的流动性进行分析,取部分焦油渣制样并加热至70℃,该状态下,焦油渣流动性达到4.0~4.2(恩氏黏度),流动性较好;由于现场焦油渣黏稠状态不同,在添加和压制型煤过程中,存在着一定差异,通过实验,发现现有的焦油渣在压制型煤过程中,不需要添加任何黏结剂,制出的型煤合格率可达到93%以上。夏季焦油渣不用加热,便可直接配入,进行压制型煤;冬季由于天气寒冷,焦油渣遇冷,结为冻块,不利于配制型煤,必须用蒸汽加热保温,才能提高它的流动性,便于压制型煤。

1.2 生化污泥特性分析[7]

生化污泥是处理焦化酚氰废水产生的废弃物,其主要成分为真菌、细菌占70%,酚类质量浓度0.1 mg/L、COD 质量浓度 71 mg/L、氨氮 1.3%、水分 20%、硫化物0.05%、铝元素0.04%等。

生化污泥每天8 t左右的产生量,按照2%的配比配入配合煤,进行小焦炉试验,分析试验所产焦炭质量,发现配入生化污泥后,对焦炭的灰分几乎没有影响。

2 焦油渣制型煤有关试验

2.1 黏结剂的制备

将不同比例的焦油渣、生化污泥等均匀混合,用70℃水浴加热0.5 h后,进行搅拌,二者混合均匀后,分析其黏结性和流动性。

根据焦油渣的特性,将焦油渣作为制型煤的黏结剂,与配合煤制型煤,并把型煤配入配合煤中炼焦,研究其对焦炭质量的影响和装炉煤堆密度的变化。

2.2 成型试验

根据焦油渣的成分、性质和型煤中配合煤的种类,将焦油渣与煤粉等一起搅拌成型后,制成具有一定机械强度、耐磨强度、耐压性的型煤,保证其在运输和加煤的过程中不散、不碎、不黏。

采用70 kN的对辊成型压力机进行压球成型试验,型块为双凸圆球形,型块强度用抗压强度、落下强度两个指标表示。

将焦油渣黏结剂按5%、10%不同比例,分别与配合煤煤粉均匀混合,在压力机上,以70 kN压力进行成型试验,压出来的型煤结构完整,表面光滑,成型率达到96%以上;其要点是将有代表性的5块型煤由4 m高落下3次,然后测定大于6 mm粒级的百分数,即为落下强度指标。通过在4 m高空作跌落强度试验,结果均达到不碎,才能保证在运送过程中型煤不破碎。

2.3 配入焦油渣型煤对混合煤料堆密度的影响分析

(1)取3 mm以下的配合煤11 kg,装入定制的铁箱(400 mm×200 mm×550 mm)找平后,做好刻度,测得配合煤在铁箱内高度为225 mm。

(2)称取焦油渣型煤 1.1 kg(配合煤的 10%),等质量替换掉铁箱中的配合煤并混合均匀,量得铁箱内煤料高度为222 mm。

(3)以此类推,得出当配入20%焦油渣型煤后铁箱内煤料高度为210 mm,当配入30%焦油渣型煤后铁箱内煤料高度为190 mm,可得出配入10%、20%、30%焦油渣型煤对应的煤料堆密度分别为0.619 t/m3、0.655 t/m3、0.724 t/m3。

试验结果显示,原配合煤堆密度为0.611 t/m3,配入10%、20%、30%焦油渣型煤后,配合煤堆密度分别提高了 0.008 t/m3、0.044 t/m3、0.113 t/m3,配入焦油渣型煤能够有效提高装炉煤的堆密度。

3 型煤对20 kg小焦炉试验焦炭质量的影响

为了达到技术上可行,使型煤在不影响焦炭产量和质量的前提下,尽量多配用焦油渣,需要根据炼焦配合煤的质量指标,确定焦油渣及生化污泥的掺配量。通过配型煤炼焦试验,分析焦炭质量指标,研究型煤在配煤中的最佳配比。由于化产每天产生的焦油渣数量有限,按照 4%、6%、8%及 10%型煤配比(4种方案)进行配煤炼焦及对比分析,寻找出合理的配比。不同型煤配比下20 kg小焦炉试验焦炭质量分析见表1。

表1 不同型煤配比的20 kg小焦炉试验焦炭质量分析%

从表1中可以看出,添加型煤配比愈高,焦炭反应性(CRI)和耐磨强度(M10)愈小,反应后强度(CSR)和抗碎强度(M40)愈大,焦炭质量有明显的改善,配入10%左右的焦油渣型煤对焦炭质量有明显的改善作用。

4 焦油渣型煤的生产工艺及改进

焦油渣制型煤自2014年投产以来,焦油渣和生化污泥的实际产生量为:焦油渣平均每天产量为8车,约16 t;生化污泥平均每天产量为2车,约为8 t。由于焦油渣和生化污泥量较少,若按照3%的比例添加,每天可制取型煤约800 t,故只能按照3%~4%的比例进行配煤生产。

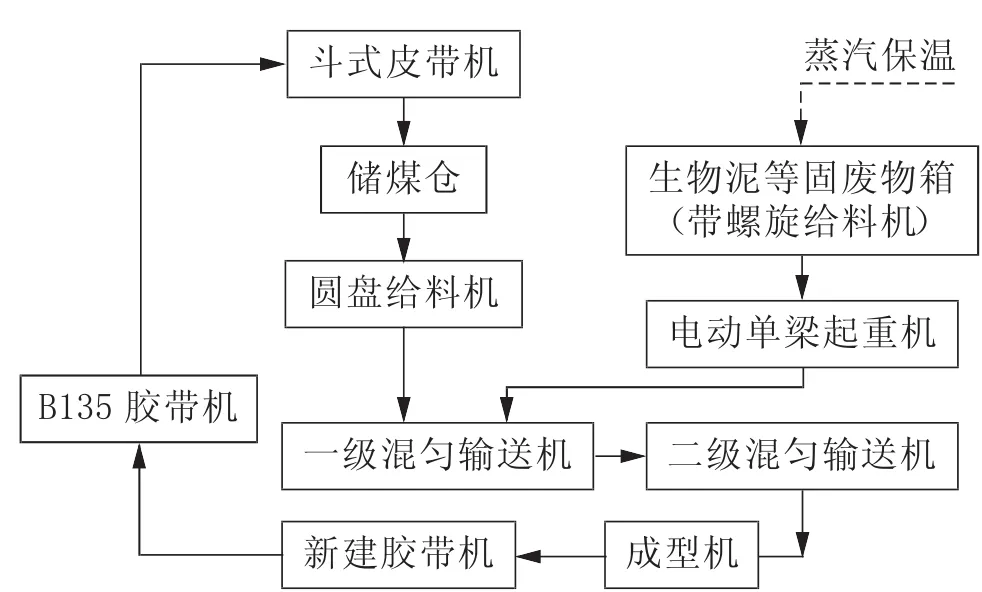

4.1 型煤生产工艺流程

型煤生产工艺流程见图1。将各点产生的危废物用带有螺旋自动卸料的小车运送到处理现场,使用电动单梁起重机,将物料小车提升到处理平台,由螺旋卸料机将危废物卸入一级混匀输送机中。在焦炉煤塔的送煤皮带(B135)上,增设一台电液动犁式卸料器,将所需煤量卸到斗式皮带机上,输送到缓冲储煤仓,并在煤入仓前合适位置设置除铁器,保护后续设备工作。煤仓下设置变频圆盘给料机,将煤送入一级混匀输送机中,这样使煤和焦化危废物在输送中进行混合。为了更好地使煤和焦化危废物充分混合,在通过一级混匀输送机后,再进入二级混匀输送机混合。经过充分混匀后的物料经成型机压制成型煤,通过新建胶带机,送至为焦炉煤塔供煤的B135胶带机,最终到煤塔参与炼焦。考虑到设备间溜槽容易挂料堵塞,各点配置一台振动器,在储煤仓配置振动器和空气炮。

图1 型煤生产工艺流程示意图

为防止各种危废物冬天结块,并保持焦油渣具有良好流动性,本系统设置蒸汽加热保温系统。

4.2 型煤生产中存在的问题及整改

(1)圆盘给料机下料中,有时携带石头、木头、铁器等杂物,这些杂物进入到成型机后,容易造成成型机卡阻,清掏费时费力,并且损坏设备。

改造措施:在圆盘给料机出料口下,根据下料量加装篦子,安装篦子时,要带有一定角度,煤中的杂物到篦子上后,自由滑下,不易堵料。

(2)拉焦油渣的小车加上焦油渣量,大约能达到3 t,厂家设计的吊环较小,不够牢固。在吊装过程中,有可能发生吊环断裂、小车坠落的危险。

改造措施:根据小车结构,重新设计、制作、安装新吊环,并采购专用吊钩,吊装小车。

(3)斗式皮带机小斗子原设计为5条沉头螺栓加垫片将小斗子与斗式皮带机皮带连接,长时间使用螺栓,会将螺栓逐个从皮带处拽出,致使小斗子变形、脱落。

改造措施:用4 mm钢板制作宽40 mm、长500 mm的板条。检查变形比较严重的小斗子,将其拆除。小斗子平整后,在板条上校准螺栓眼距的位置开孔。用螺栓通过板条将小斗子固定在皮带上,避免了小斗子脱落问题。

(4)二级混匀输送机的搅拌机叶片为桨式,穿过轴上的孔后,靠螺母紧固。生产过程中,经常发生螺母松动,叶片角度改变、脱落及叶片根部断裂现象,搅拌机叶片脱落后,进入成型机,由于成型机的对辊间隙较小,叶片不能通过,造成成型机卡阻、棒销联轴器尼龙柱销剪碎、传动皮带磨损严重,同时使成型机减速机受力大,导致减速机损坏等后果。

改造措施:根据现场设备条件,在每个叶片背部(叶片的非工作面)焊接2个三角形筋板,可保证叶片角度不变,保证搅拌效率且不易发生脱落现象。

(5)焦油渣制型煤厂房在设计中没有进行封闭,由于冬季天气寒冷,焦油渣由小车拉来后,已经结为冻块,无法配入二级混匀输送机的搅拌机。

改造措施:根据现有位置,重新做基础,配置了12 m(长)×6 m(宽)×18 m(高)的封闭大棚,并将吊装梁延长了6 m,为吊装焦油小车创造了方便条件,且更加安全可靠,同时在大棚内加装了采暖系统,随时对焦油小车进行加热,提高焦油渣的流动性。

5 小 结

在不添加任何黏结剂的情况下,焦油渣及配合煤能够制作出合格的型煤,通过20 kg小焦炉试验,发现焦油渣型煤参与配煤炼焦对焦炭质量有所改善,将焦油渣型煤按4%的配比配煤炼焦,技术上是完全可行的,可有效降低配合煤成本和焦炉生产成本,改善厂区环境。