电动汽车电池组连接松脱故障诊断*

2019-05-28杨洋杨林李冬冬邓忠伟

杨洋 杨林 李冬冬 邓忠伟

(上海交通大学 汽车电子技术研究所,上海 200240)

主题词:电动汽车 连接松脱 相关系数 故障定位

1 前言

车载电池管理系统(Battery Management System,BMS)作为新能源汽车的关键部件之一[1],电池故障诊断是其重要功能[2]。为防止电池过度使用致使车辆安全事故频发,需要进行诊断的故障主要包括电池过充故障、过放故障、连接松脱故障、电池内部短路故障等。典型的连接松脱故障指电池包中单体电池间连接螺母较初始位置松动半圈及以上,此时连接电阻由约1 mΩ异常跳变到5 mΩ以上的现象,由于该故障具有很强的不确定性、随机性,无法直接测量,且其引起的电压变化与单体电池电压耦合在一起,诊断难度尤其大。若该故障未能及时被诊断并排除,可能导致车辆无法正常运行、电池功率衰退[3]、充电异常中断、电池热失控[4]等安全问题,后果尤为严重。而且,电动汽车电池组一般由100多个单体电池模块组成,逐个排查的工作量也十分巨大,导致维修极为不便。因此,实时诊断车辆电池组连接松脱故障并定位故障点,对于车辆功能安全和动力电池安全管理具有重要意义[5]。

目前,连接松脱故障诊断方法主要分为阈值法和模型法。阈值法是指设置特定电压阈值,如电池包以1 C电流持续放电固定时长后的电压变化值,通过对比设定值和实测值作出诊断[6]。其优点是针对特定电池诊断快速准确,缺点是适用性差,电池的不一致性可能造成故障误报和漏报,以及应用范围窄,难以在行车中实时应用。模型法是指搭建电池和相应故障模型,通过模型输出结果进行故障诊断,如在构建电池模型后,用最小二乘法对电池内阻进行辨识并基于此进行故障诊断[7]。其优点是诊断准确率高,缺点是初期建模、训练等工作造成软件冗余,难以做到实时诊断,且由于电池特性不同,不同电池需要重新建模、训练,所以该类方法通用性较差。

为解决上述诊断方法通用性和适用性差、软硬件冗余导致成本高、实时性差等缺点,本文提出一种基于电压采样数列相关系数进行连接松脱故障诊断的算法,并通过数学推导和Simulink仿真,分析该算法的灵敏度和通用性,最后通过试验验证了该算法对电池组连接松脱故障进行报警和定位的有效性。

2 相关系数法通用性论证

2.1 相关系数概述

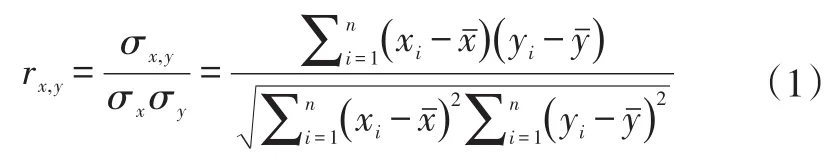

数学家卡尔·皮尔逊定义了统计指标——相关系数,该指标反映变量之间相关关系密切程度,弥补了相关图和相关表无法确切表明两变量之间相关程度的缺点[8]。相关系数通过积差方法计算,以不同变量与各自均值的离差为基础,通过两离差的乘积反映两变量之间的相关程度。具体计算公式为:

式中,rx,y为{xi}、{yi}两数列的相关系数;σx,y为{xi}、{yi}两数列的协方差;σx、σy分别为数列{xi}、{yi}的方差;、分别为{xi}、{yi}两数列的均值;n为数列{xi}、{yi}的长度。

相关系数的取值范围为[-1,1]。当0<|rx,y|<1时,{xi}、{yi}两数列中的变量存在一定程度的线性相关性。|rx,y|越接近1,{xi}、{yi}两数列中的变量间的线性关系越密切;|rx,y|越接近0,{xi}、{yi}两数列中的变量间的线性关系越弱[9]。

2.2 通用性论证

锂离子电池有众多建模方法,如电化学模型、等效电路模型、基于机器学习搭建的电池模型等[10]。其中,等效电路模型利用基本电路元件组成网络,如电阻、电容等,并用这些基本元器件描述电池端电压和工作电流等外特性间的关系,并且可以用数学方程表达锂离子电池的基本原理,便于分析。最经典的等效电路模型当属Rint模型[11],如图1所示。该模型由理想电压源和恒值电阻组成。其中,电压源输出表示电池的开路电压,恒值电阻表示电池内阻,包括欧姆内阻和极化内阻。输出电压与电流间的表达式为:

式中,Vt为电池输出电压;VOCV为电池开路电压;I为流经电池的电流;R为电池等效内阻。

磷酸铁锂电池和三元电池开路电压与SOC的关系如图2所示。由图2可知:对于三元电池,可近似认为开路电压随SOC线性变化;对于磷酸铁锂电池,可以在一定的SOC范围内,近似认为开路电压随SOC呈分段线性变化。在诊断算法中,通过合理选择计算窗口长度,可以大幅降低假定开路电压随SOC线性变化所带来的误差。所以在误差可接受范围内,认为计算窗口长度内电池开路电压随SOC线性变化,并且由于同一电池包中电池具有相同的电化学体系,因而可以假定相邻电池开路电压与SOC遵从线性关系的斜率和截矩相等。

图1 Rint电路模型

图2 常见电池开路电压与SOC的关系

基于上述结论,可设电池A的输出电压为V1=VOCV1+IR1,且VOCV1=a·SOC1+b,设电池B的输出电压为V2=VOCV2+IR2,且VOCV2=a·SOC2+b。其中,VOCV1、VOCV2分别为两电池的开路电压,R1、R2分别为两电池的等效内阻,SOC1、SOC2分别为两电池的荷电状态,a、b分别为常数。未发生连接松脱故障时,R1、R2相差较小,可近似认为相等。所以由安时积分公式可以推导得出V1与V2的关系:

式中,SOC(0)1、SOC(0)2分别为电池A、电池B的初始SOC。

已知定理:|rx,y|=1的充要条件是存在常数a0、b0,使得y=a0+b0x(其中b0>0)。所以,V1、V2的相关系数为1,即无连接松脱故障时,不同电池间电压采样序列相关系数为1,表明相关系数法适用于连接松脱故障诊断领域。

恒流工况下,相关系数法可以拓展为综合相邻电池和电池本身不同时段的相关系数计算结果进行连接松脱故障诊断,相关证明如下。

恒流未发生连接松脱故障工况下,根据式(2),设第1时段采样时,电池A的输出电压为VA1=VOCV_A1+IR,且VOCV_A1=a·SOCA1+b,第2时段采样时,电池A的输出电压为VA2=VOCV_A2+IR,且VOCV_A2=a·SOCA2+b,由于不同时段采样时间长度一致,结合安时积分公式可推导出VA1与VA2的关系:

所以,VA1、VA2的相关系数为1。即在恒流工况下,同一电池不同时段电压采样相关系数在未发生连接松脱故障时为1,故该工况下可应用相关系数法进行诊断。值得注意的是,在该工况下,可同时计算相邻电池采样电压相关系数和电池自身不同时段采样电压相关系数,并根据结果综合诊断,可提升连接松脱故障诊断的可靠性和实时性。而在电池使用过程中,一般存在这样的工况片段,例如电池恒流充电阶段、车辆匀速运行片段等。

相关系数所描述两变量的相关性,指的是两变量变化趋势的相近程度,而不是具体每个值是否相近。因此,两相邻电池初始电压、内阻不一致,对于两电池电压采样数列相关系数没有影响,因为静态偏移不影响相关系数的值[12]。在正常情况下,车载电池包中两相邻电池电压采样序列相关系数为1,而发生连接松脱故障会导致故障电池电压变化趋势异常,因此,故障后相关系数会明显下降。所以相关系数法应用于连接松脱故障诊断时,也适用于相邻电池初始电压和内阻不一致等情况,且不依赖于电池模型,对不同电池具有通用性,对电池不同状态和不同类型的连接松脱故障诊断具有适用性。

3 连接松脱故障诊断算法

考虑到式(1)中变量与其均值的离差必须单独计算,无法满足连接松脱故障诊断算法的实时性要求,故对其进行恒等变形:

为满足在线故障诊断要求,增强本文算法的实时性和提高灵敏度,需将式(5)转化为迭代计算公式。由于本文诊断算法在运行过程中,会持续进行单体电池电压采样,由此产生较长采样电压数列可能会导致诊断算法灵敏度下降,所以需在诊断算法中引入数据遗忘机制,以此保证算法的灵敏度不会随系统运行时间增长而降低。本文诊断算法引入计算窗口滚动诊断作为数据遗忘机制:

式中,2≤i≤d;d为计算窗口长度;分别为各中间迭代变量的初值;sp为起始点在数列中的位置,该值在计算过程中递增;(rx,y)k为以{xi}、{yi}采样数列中第k点为界,且在计算窗口内的两采样数列间的相关系数。

电池组由多个单体电池模块串联而成。在计算窗口(见图3)长度内,计算相邻电池的相关系数并根据计算结果完成诊断。计算窗口随诊断算法运行向前滚动,可实现在线实时诊断。值得注意的是,恒流工况下,由前述论证可知,连接松脱故障可在上述诊断方式的基础上增加自身相关系数进行辅助诊断,增强该工况下诊断的准确性和实时性,算法的计算过程示意如图3所示。图3中,ri,j为对电池i和j在计算窗口内的相关系数。具体为:根据采样的电流信号判断为恒流工况片段后,在计算相邻电池相关系数的基础上,计算同电池不同时段的相关系数,然后综合两计算结果进行诊断。由于该工况下融合了不同电池的空间信息和同一电池的时域信息,所以诊断的实时性和有效性较非恒流工况有所提高。

图3 诊断算法示意

车载动力电池包中有很多单体电池模块(单个电池或多个并联)串联连接。车载电池管理系统通过计算各相邻电池采样电压相关系数可对整个电池包中所有电池的连接情况进行监控,实现快速诊断并定位连接松脱故障的功能。

4 仿真及试验分析

4.1 仿真分析

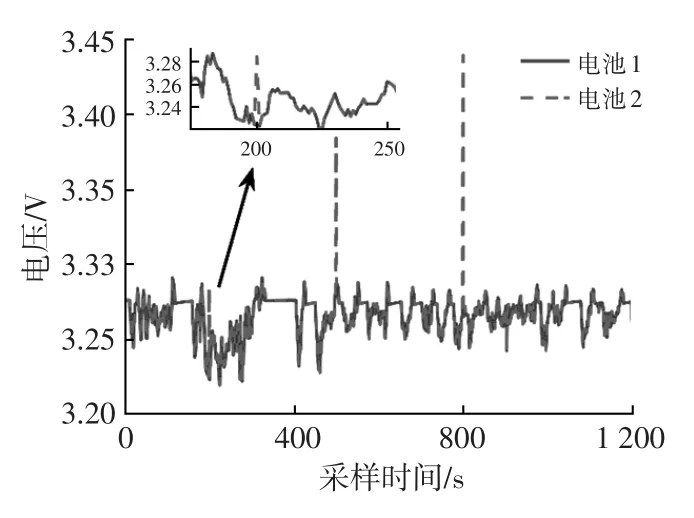

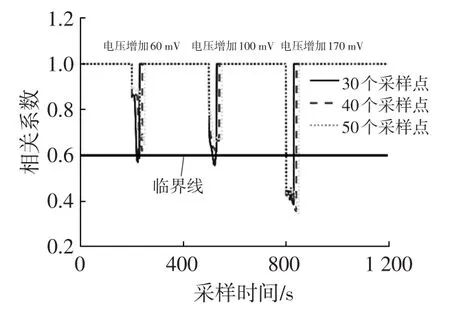

基于Simulink构建两电池模型,并串联连接[13]。电池基本特性参数如表1所示。输入经典联邦城市运行工况(Federal Urban Driving Schedule,FUDS)进行仿真,采样间隔为1 s。由于连接松脱通常相当于增加了连接电阻,电池采样电压异常增大,且可分为跳变型和缓变型连接松脱故障。在连接完全松脱到断开的极端情况下,电池电压、电流采样信号将接近或等于0,即可实现诊断。因此,为模拟不同严重程度跳变型连接松脱故障,将电池2在第200 s、第500 s、第800 s时采样电压分别增加60 mV、100 mV、170 mV,即模拟故障电池在12 A电流下,连接电阻分别增加5 mΩ、8.33 mΩ、14.17 mΩ的情况。电压采样数据如图4所示。为初步验证诊断算法的有效性并阐述具体原理,分别设定计算窗口为30、40、50个采样点长度,计算电池1、电池2电压采样数列的相关系数,结果如图5所示。

表1 试验电池特性参数

图4 仿真电压采样数据

图5 不同窗口长度下的相关系数

由图5可见,以采样电压异常增加100 mV为例,30、40、50个采样点窗口长度对应的相关系数因松脱故障分别最低降至0.56、0.62、0.65。由于跳变型连接松脱故障较缓变型更难以诊断,所以故障报警临界线设置以能及时诊断出跳变型故障为准即可满足要求。考虑到计算窗口长度对相关系数的影响较大,计算窗口越长,固定长度的异常电压值对相关系数影响越小,而计算窗口过短易引起故障误报,所以本文选用30个采样点作为计算窗口长度。故障报警临界线设置应保证30个采样点窗口长度计算结果可以触发故障且应防止故障误报,根据仿真计算结果,将故障触发临界相关系数设置为0.6。

电池2采样电压在第200 s、第500 s、第800 s因不同程度松脱故障发生跳变。由图5可知,30个采样点长度的窗口对应的相关系数分别于第205 s、第504 s、第801 s降至0.6以下,即触发报警,表明本文提出的诊断算法对于连接电阻异常增加5 mΩ的情况可及时准确地诊断并定位,满足车载电池管理系统对于连接松脱故障诊断的灵敏度要求,诊断可在连接松脱故障发生5 s内完成,且故障越严重,诊断速度越快。由于诊断算法引入计算窗口,故该算法的灵敏度不会随采样数据增多而降低。由于连接松脱故障持续不超过5 s,其引起的温升不会很大,因而不会对电池造成损伤且无其它安全问题,表明本文算法适用于不同严重程度的连接松脱故障诊断,且实时性优良。

由于文中提出的诊断算法采用计算窗口保证算法灵敏度不随电压采样数列长度增加而减弱,缓变型连接松脱故障可能导致电压异常值持续时间长度大于计算窗口长度,对于诊断效果有影响。因此,针对缓变型连接松脱故障对本文诊断算法效果的影响展开分析。

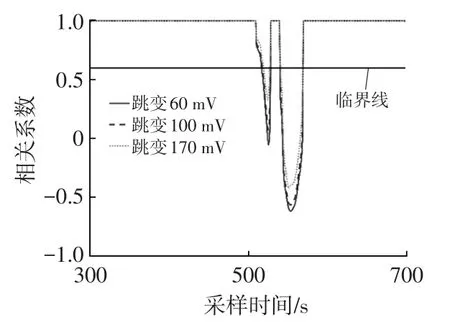

进行3次仿真计算,在第512 s将电池2的采样电压分别增加60 mV、100 mV、170 mV,并持续40 s,以此模拟不同严重程度缓变型连接松脱故障。选择计算窗口长度为30个采样点,触发故障临界相关系数为0.6。计算电池1、电池2电压采样数列的相关系数,结果如图6所示。

图6 缓变型故障诊断结果

由图6可知,在3次仿真计算中,由不同程度连接松脱故障导致电压采样异常跳变时,相关系数最低分别降至-0.6、-0.55、-0.4,且均在第517 s前降至临界线以下,即触发故障,诊断效果明显且实时性强,表明本文诊断算法也适用于不同严重程度的缓变型连接松脱故障。

通过Simulink仿真验证和分析,选定计算窗口长度为30个采样点,初步证明了本文诊断算法的有效性和实时性优良,并且对不同严重程度跳变型和缓变型连接松脱故障的诊断均适用。

4.2 试验结果

试验装置如图7所示。试验对象由2块电池串联组成,电池特性参数见表1。采用自行开发的电池管理系统采集试验单体电压、电流。试验所获取的数据通过CAN通信存储在基于LabVIEW开发的上位机中。充、放电通过迪卡龙(Digatron)多功能电池测试仪UBT300-060实现,该设备最大充、放电电流可达300 A,并且可以通过程序设置为多种工作模式,如恒流模式、恒压模式和经典工况模式等。

图7 试验装置

对电池进行12 A恒流充电。首先,分别对试验用电池进行1个循环充、放电,避免所用电池差异性过大导致试验结果不理想的情况出现。将2块电池用铜片串联,开始恒流充电试验。充电过程中,用扳手将电池2采样螺母拧松,以此模拟连接松脱故障,并通过螺母松动时间长短模拟跳变和缓变型松脱故障。拧松4 s后拧紧螺母,再等待100 s左右再次拧松螺母,40 s后拧紧螺母,再等待150 s左右停止充电,其间观察故障触发标志位并记录数据。试验电压采样曲线如图8所示,试验采样间隔为1 s。

图8 试验电池电压

由图8可知:拧松螺栓后,电池2采样电压突升至3.35 V并在拧紧后恢复正常,且缓变型故障导致电压异常跳变持续时间较长;试验电池内阻不一致,未发生连接松动故障时采样电压不一致。该情况下,由阈值法[6]和建模法[7]的基本原理可知,其均可能由于试验电池不一致性而导致诊断失败。

计算试验电池间的相关系数和各自电池不同时段采样电压的相关系数,结果如图9所示。其中,R(1,2)为电池1、电池2的相关系数,R(1,1)、R(2,2)分别为电池1、电池2采样数列在不同时段的相关系数,计算窗口长度为30个采样点。R(1,2)在第65 s和第278 s降至0.6以下,最低降至-0.8,R(2,2)在第63 s和第277 s降至0.6以下,最低降至-0.67。

图9 试验电池相关系数

相关系数以0.6为故障报警界限。电池电压因跳变型和缓变型松脱故障分别于第60 s、第273 s发生大幅突变,且观察到电池管理系统中该故障标志位确于第63 s、第277 s触发,因此,本文算法适用于跳变型和缓变型连接松脱故障诊断,且可在5 s内诊断出故障,恒流工况下,综合电池本身相邻计算窗口电压序列的相关系数,最快可在3 s内完成诊断,同时可准确定位故障电池。试验结果表明,本文算法在无需电池模型的情况下,即可准确诊断各类连接松脱故障,并可克服电池内阻、电压不一致的影响,具有完全的适用性和通用性,且满足电池管理系统应用对实时性的要求。

试验过程中发现连接松脱故障点在故障触发一段时间后温度明显高于其他正常温度点,由于本文诊断算法能在故障发生5 s内报警并准确定位,此时温度异常增加现象不明显,但可以设定温度异常阈值进行辅助诊断,以提高连接松脱故障诊断的可靠性。

5 结束语

本文对锂离子电池组连接松脱故障诊断和定位方法进行研究,提出了基于相关系数诊断和定位电池组连接松脱故障的方法。该方法避免了硬件冗余,仅需单体电池电压采样数据,无需额外增加电压、电流、温度传感器,降低了故障诊断的成本。由于相关系数的固有特性是描述两变量趋势的相近程度而非具体值是否相近,因而本文基于相关系数的诊断算法适用于不同类型的电池,具有高通用性,并通过数学推导和Simulink仿真证明了该方法的通用性和有效性,通过迭代计算和计算窗口保证了算法灵敏度。试验结果表明,该算法不仅可以准确诊断各类连接松脱故障,并可以克服电池内阻、电压不一致的影响,可用于不同类型电池,具有完全的适用性和通用性,且完全满足车载应用对实时性和灵敏度的要求,能在故障发生5 s内报警并准确定位,可应用于实车电池管理系统中。