浅谈PCD(聚合金刚石)刀具生产项目机电安装施工

2019-05-27李青

李 青

(中国三安建设集团有限公司,陕西 西安 710043)

肯纳金属(中国)有限公司PCD(聚合金刚石)刀具生产项目工期目标紧、质量标准高,为保证机电各专业工程,高标准如期完成施工任务,需综合考虑各方面的影响因素,做到各施工作业面充分,前后工序衔接连续,既立体交叉,又均衡有节奏,做好各个施工阶段与各个相关专业的配合,以确保工程施工按照总进度计划顺利进行。本文以肯纳金属(中国)有限公司PCD(聚合金刚石)刀具生产项目机电安装为对象展开分析。

1 工程概况

肯纳金属(中国)有限公司PCD(聚合金刚石)刀具生产项目,其中机电安装部分包含给排水、暖通、电气、动力、工艺设备安装等专业。其中肯纳金属(中国)有限公司新建PCD车间建设项目主要包括:

(1)给排水工程:消火栓系统、水喷淋系统以及给排水工程等。

(2)电气工程:电气照明系统工程、动力配电安装工程。

(3)工艺设备及工艺管线工程:PCD加工设备安装、工艺冷却水管道安装、压缩空气体管道安装、DI水管道安装以及给排水安装等。

(4)通风空调安装工程:事故排风系统安装、送回风系统安装工程。

2 施工方案

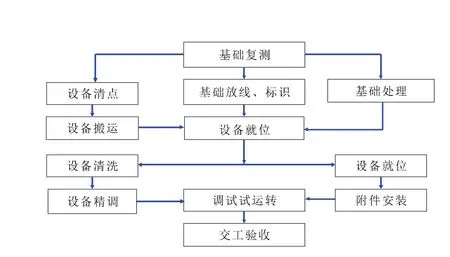

2.1 设备安装工艺流程

(1)单台设备安装工艺见图1。

(2)设备整体安装见图2。

图1 单台设备安装工艺图

图2 设备整体安装图

2.2 设备安装

2.2.1 前期准备

安装人员进入现场后,应对施工现场的钢结构平台进行核对,确定纵、横轴线的基准。设备就位之前,应对设备二次倒运顺序进行合理的安排,这要根据运入的设备位置及平面布置图来决定,运入的设备要尽早进行安装。

2.2.2 基础放线

应以业主提供的工艺平面布置图为准,在钢构基础上放出设备纵横基准中心线或特征线,同时放出部件及附件相对尺寸。

2.2.3 设备搬运

设备搬运采用吊车、叉车及地牛联合搬运方式进行,在搬运过程中,不得将设备翻转或放倒。在吊装捆扎时,要注意捆扎在设备本体部件上的吊装孔洞和加强筋处或带设备底座整体吊装,吊绳不准直接接触精加工面、磨光面等处,也不得挤压或捆扎在脆性大或薄弱的零件上(例如手轮、管道等),捆扎绳与设备接触面之间应垫以木板,或在吊装捆扎绳上套以橡胶软管等。

2.2.4 设备就位

设备用地牛拉到位置以后,垫上木块将地牛抽出,设临时桅杆或叉车配合,进行设备的吊装就位。就位时,应注意尽量一次到位,不再调整。

设备的粗平应在规定的测量位置上进行检验,并做出记号,复检时尽量不改变原测量位置。

2.3 各系统管路连接

所有的管子在安装前仔细核对编号,确认无误后再安装。所有管子在安装前应保证管道内壁的清洁干净[1]。

2.3.1 连接程序

系统管路连接程序见图3。

图3 系统管路连接程序图

2.3.2 施工工艺

1)管子切割下料

根据管子的大小、材质不同,选择手工、机械、火焰切割三种方式,但不得用电焊代替切割,切割的管口应平整,内壁毛刺应及时清除,凡对焊的焊口,应用坡口机或手工坡口,一般选用V型坡口,角度60°,管子下料尺寸应按实测尺寸进行,两条闭合管段,应复测确定下料尺寸。

2)管子焊接

管子焊接要由有合格证的焊工按照规定的工艺进行,工序间有交接手续,焊条、焊剂应按说明书规定进行烘干,管子、管件的组对、点焊、焊接应保证焊接区域不受恶劣环境条件(风、雨、雪)的影响,蝶阀的法兰焊接必须是在去掉蝶阀的状态下施焊,不得烤化蝶阀的橡胶密封面。

3)管道支吊架制安

管道的支吊架制安均宜采用机械方法。符合验收标准的钢板及型材才能投入施工现场,进行划线、下料、切割、弯曲、钻孔、组装等工作。用冷加工方法弯曲钢材;用锯床、机械火炬、等离子切割等方法切割钢材,只有在不可避免的情况下才可使用手工切割;所有孔口使用钻床、磁力钻等类似的机械加工;各组成部件的组装应保证即不扭曲也不损坏,而且如果组装时需要的话,提供规定的翘曲。

在组装、连接或内置构件的部件时,要将加固的部件焊接到构件上时,采用的焊接程序和顺序应尽量减少变形和收缩。焊条的选用应符合焊接作业指导书的标准要求,焊缝质量符合标准,已变形的构件可用机械手段拉直,或用严格控制施加局部热量的方法弄直变形的构件。

管道的支、吊、托架必须严格遵守设计图纸的要求施工,安装时遵守有关的技术说明。管道支架的间距以图纸标注为准;现场制作的支架,其下料切割和螺栓孔的加工均宜采用机械方法。管道支架不能与管子直接焊接固定,管子对接时不能附加任何外力,软管安装应避免急弯。

2.3.3 管道吹扫与试压

设备配管完成后,按工艺要求进行吹扫、冲洗,然后进行系统试压。试压分为强度试验和严密性试验两项内容。所有管道在安装结束后均应进行冲洗、强度实验、严密性实验、清洗等工作,直到开始操作。在该项工作开始前,应获得甲方的同意。所有测试中不合格的管子和焊缝均应拆掉重新进行处理,再次进行测试工作。流量孔板在管线测试后进行安装。管道在测试前应检测管线是否固定牢固[2]。

压力试验的操作分为强度试验、严密性试验、试运行测试。系统压力实验应在吹扫、冲洗合格后进行。

1)检查及准备工作

熟悉图纸及有关技术文件,了解阀件的构造、性能、掌握操作程序、方法和安全技术规程。管道、附件、阀门等装置全部安装完毕,经检验合格,并有完整的技术记录。能源及工作介质均符合设计要求。

将设计时就考虑不能经受测试压力的部件隔开,将管道和配件固定牢靠,防止测试期间管道移动;不能一次测试完的管道应分次测试。

2)强度试验、严密性试验

所有的接头和焊缝均应被检查。如有必要,在测试期间可增补临时支架,以支撑测试介质的重量。膨胀节应进行预紧固定(如需要,可在测试期间增加测试压力),或者与系统隔离[3]。在测试中,设备可不与管线连接,或用盲板和其他方法进行隔离。建议压力测试的时候可采用合适的阀门。所有在线路中被测试的控制阀应处于开的位置,卸压阀和安全阀处于闭的位置。当系统被充满的时候,在系统的高点应设置排气阀;在系统的低点设置排污装置以用于排污。

完成管道的冲洗后,方可进行压力测试。依照合适的方法,对需要进行压力实验的管道系统进行测试。测试压力以图纸设计要求和国家管道规范为准,流体介质的测试压力为系统压力的1.5倍。压力测试完成之后,应完全排放测试水并用清水将管道冲洗干净后进行最后程序[4]。

3)试运行测试

试运行测试是指管道系统在操作压力下运行所进行的测试。所有试运行测试中不合格的管子和焊缝均应拆掉重新进行处理,再次进行测试工作。阀件和自动控制阀在系统中处于开的位置。管道系统在操作压力下进行测试,测试在升压10 min以后进行,所有的接头和焊缝均应被测试。

管道压力测试区应有足够的警告标牌,测试期间不允许在被测试管道作业区从事任何其他工作。测试持续时间至少24 h,除非另有规定[5]。测试开始后,并达到测试压力后,压力应保持至少半小时不变。压力测试完成后,应当立即将管内的水排出,保证被测试管道内不残留任何水。

各管道系统的安装在测试期间均应做详细的记录,测试报告有日记录、管线测试鉴定、介质测试、压力测试、业主认可证明这几种类型[6]。

4)管道系统吹扫及清洗

管道系统强度试验合格后,气压严密性试验前,应分段吹扫、清洗,以保证内部的清洁。

3 结语

机电安装工程是项目建设的重要环节,施工前要明确工程特点、难点、主要施工工艺和施工方法、进度安排、组织机构设置与分工及质量、安全技术措施等,并针对制约施工进度的关键工序和质量控制的重点分项工程,编制主要的施工方案,做到“四懂三会”,确保机电安装工程安全进行。