拖拉机自动导航单因子控制系统设计

2019-05-27姚庆旺李景彬张雄楚温宝琴

姚庆旺,李景彬,张雄楚,温宝琴

(石河子大学 机械电气工程学院/新疆生产建设兵团农业机械重点实验室,新疆 石河子 832000)

0 引言

随着农业机械不断的发展,精准农业机械已经成为当今农业的发展趋势。农机自动导航技术是农业现代化的重要基础,可以改善提高作业路线直线度,提高土地利用率,增产增收,减少能源消耗和环境污染。

拖拉机自动导航系统可分为位置信息引导系统和信息处理执行系统两大部分:位置信息采集系统主要有自适应车辆视觉引导、GPS卫星定位引导、激光引导及超声波引导等[1];执行系统按照驱动方式可分为液压驱动、电机驱动及摩擦驱动。

文献[2]和[3]采用的是液压转向系统,该系统虽然可靠性高、精度准确,但结构复杂、拆卸繁琐、动力消耗大。文献[4]和[5]采用的是电机带动方向盘转动的方式,该结构相对液压转向系统简化了很多,也具有很好的移植性;但是,由于电机具有转动惯性,在进行转向动作时,出现角度偏转超调现象,进而影响了控制精度。文献[6]和[7]采用摩擦轮驱动方向盘转动,实现拖拉机自动导航驾驶,其装置结构简单,安装便利,适用于多种拖拉机;但在速度较高时由于摩擦力有限及摩擦具有滑移特性,致使系统的快速性受到了一定的影响。

导航控制系统主要采用自适应与模糊控制及PID控制等多种控制算法[8-12]。上述算法在对拖拉机进行控制的过程中均需上位机不断检测当前的车身偏角及位置偏移量,给上位机带来了巨大的运算量,影响整个控制系统的运算时间,从而降低了控制精度。

为此,提出一种以步进电机提供驱动力、以齿轮传递方式保证精准驱动控制的执行机构。在控制方案上,利用下位机对当前车辆的偏差进行分析计算,来求得当前车身偏角,进而对输出进行智能补偿、简化控制算法,提高控制的快速性和准确性。

1 系统的总体方案设计

本文设计了一种齿轮式转向驱动系统,主要包括位置控制器、转向驱动器、位置控制器和拖拉机原有的液压转向系统,如图1所示。该系统通过步进电机带动方向盘转动,进而带动转向分配器动作实现前轮偏转,同时利用涡轮电机实现齿轮啮合和分离。驱动装置是由下位机中央控制系统控制,控制器的输入为当前的位移偏量,通过内部计算得出前轮期望偏角和角度传感器检测的实际偏角;控制器发出响应步进电机方向指令,驱动方向盘转动,进而对前轮进行实时的调整。控制器内嵌于STC89C52中,由Keil uVision4进行编写调试。

图1 齿轮式转向驱动系统结构框图Fig.1 Driving principle of steering system

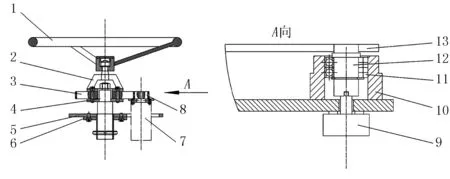

2 转向驱动装置设计

转向驱动装置采用齿轮传动的方式进行对方向盘驱动,驱动原理如图2所示。步进电机通过齿轮带动方向盘齿轮转动,从而带动转向分配器旋转;转向分配器根据转向将液压油引入到液压缸的A口、B口致使液压缸伸长压缩,最终实现前轮转向。其中,转向驱动装置主要包括方向盘从动装置、步进电机动力装置和齿轮控制装置,如图3所示。

图2 转向系统驱动原理图

图3 转向驱动装置剖视图

2.1 齿轮离合装置结构设计

齿轮控制装置主要由涡轮电机、轴承轴、承座和转轴等部件组成,齿轮控制装置采用涡轮电机选装实现齿轮啮合状态改变,利用涡轮蜗杆结构的自锁性提供齿轮啮合的保持力矩,从而实现人工驾驶与自动导航驾驶模式的快速灵敏切换。工作原理如图4所示。

图4 齿轮控制装置结构图

2.2 齿轮离合装置参数设计

经前期测得TN954拖拉机方向盘负载扭矩为2.0 N·m,步进电机在0~100r/min转速范围内,扭矩大约为1N·m。考虑到机构的稳定性能及传递效率,齿轮传动比设定为1/4。

2.2.1 齿轮啮合受力分析

齿轮啮合所需的保持力矩与齿轮啮合受力有关,受力分析如图5所示。其中,齿轮压力角为20°,负载驱动力F1为2.5N,F2为齿轮啮合保持力,FN为主动轮与从动轮齿之间正压力,则

F2=F1×tan20°

由上式可得:齿轮啮合保持力大小为1N,涡轮电机的自锁力矩为0.25N·m。图4中,BC的长度应控制在25cm内。

2.2.2 离合装置角位移确定

图4中,A、B为固定铰支点;Lab为AB的距离;Lac为AC的距离;Lac’为AC’的距离;θ为BC与BC’间的夹角。

驱动装置采用的齿轮齿高为4 mm的尼龙齿轮,为避免齿轮离合装置由于齿轮分离距离太小导致运动干涉等问题,要实现齿轮完全分离必须使齿轮分离距离大于4mm,即

Lac-Lac'>4mm

Lac-Lac'≈Lcc'

(1)

当θ大于1°时,即可保证齿轮完全分离。考虑到零部件之间的结构间隙等其他外在条件,取θ=12°。

图5 轮齿受力分析图Fig.5 Force analysis diagram of gear tooth

3 转向系统控制系统设计

3.1 控制系统硬件结构设计

转向控制系统是以工业控制应用较为广泛的STC89C52RC单片机作为控制核心,主要由界面显示电路、按键输入电路、角度采集电路、外部电路控制电路、时钟震荡电路等组成,如图6所示。

图6 导航执行控制系统硬件原理图

3.2 控制器控制流程设计

在数据处理过程中,处理器将接收的偏差值分别进行比例运算和微分运算。其中,比例运算得出的值为所期望的调整偏角,但由于车身偏角的影响,车身的横向调节并不是比例控制所预期的调节。所以,为了保障调节的准确快速性,引入角度补偿。通过计算当前车身的横向位移的变化率,得出当前实际的调整角度,然后减去前轮实际偏角得出车身偏角,最终输出前轮的偏转角度。控制器运算流程图如图7所示。

图7控制器运算流程图Fig7 Flow chart of controller operation

4 模型建立

4.1 液压转向系统模型建立

先以TN954的液压转向系统为例建立仿真模型,图8为其液压转向的机构简图。其中,点A、B、C为铰支点。

图8 TN954前轮转向结构简图Fig.8 TN954 front wheel steering structure diagram

由图8可知:通过液压油缸的拉长和伸缩改变LAB的长度,利用三角形正玄定理改变角γ的大小实现前轮转偏转。

前轮偏角为

(2)

(3)

(4)

式中L1—AC长度(m);

L2—BC长度(m);

L3—AB长度(m);

L4—BD长度(m);

L5—CD长度(m)。

前轮转角与液压缸的拉伸长度有关,而液压油缸又具有不对称性,所以液压缸在进行拉伸和压缩时分别满足以下公式,即

(5)

(6)

式中Δψ—方向盘转角(°);

Q排—液压转向器排量(m3/r);

S1—液压缸柱塞的面积(m2);

S2—液压缸面积(m2)。

为了检验转向系统的对给定信号的跟随能力,实验过程中将给定信号的幅值设定为15°,以周期为10s的矩形波信号作为输入,检测系统的角度调整性能,实验结果如图9所示。实验表明:由于液压缸的不对称性,使得左右转向性能也具有不对称性,角度平均调整时间为1.5s。当前农机作业的时速一般为2.5~3.5km/h,且多部分为直线作业,所以该系统满足当前拖拉机自动驾驶要求。

图9 矩形波响应曲线图Fig.9 Response curve of square wave

4.2 车身偏角模型建立

拖拉机的前桥和后桥具有差速传动机构,在不考虑外界环境因素和导向前轮的回正力矩的前提下可以把拖拉机简化为两轮模型[13],如图10所示。

图10 拖拉机机身简化示意图Fig.10 Simplified sketch of tractor body

拖拉机在直线行驶的过程中,前轮作为导向轮,前桥中心点E不断地在期望路经左右偏摆,带动车身围绕后桥中点F不断地进行左右偏摆运动,致使车身航线和预定轨道线具有一定的偏角β,则

(7)

式中LEF—拖拉机前后轴距(m);

Eor—车身前端偏差(m)。

在拖拉机在直线行驶过程中,控制器所发出的理想控制角度为前轮与期望路径的角度。由于车身偏角的影响,使得前轮角度并非实际理想调整角度。

实际调整角度为

Φ=α-β

(8)

式中α—前轮偏角(°);

β—车身偏角(°)。

5 仿真与分析

为了验证车身检测算法的可行性,以TN954为实验模型,利用Matlab/Simulink仿真记录初始车身偏角为6.9°时系统调整过程中角度检测过程,结果如图11所示。通过仿真发现:车身偏角检测系统可以确切地检测当前车身偏角,角度检测偏差在±0.3°。

图11 车身偏角曲线Fig.11 Car body deflection curve

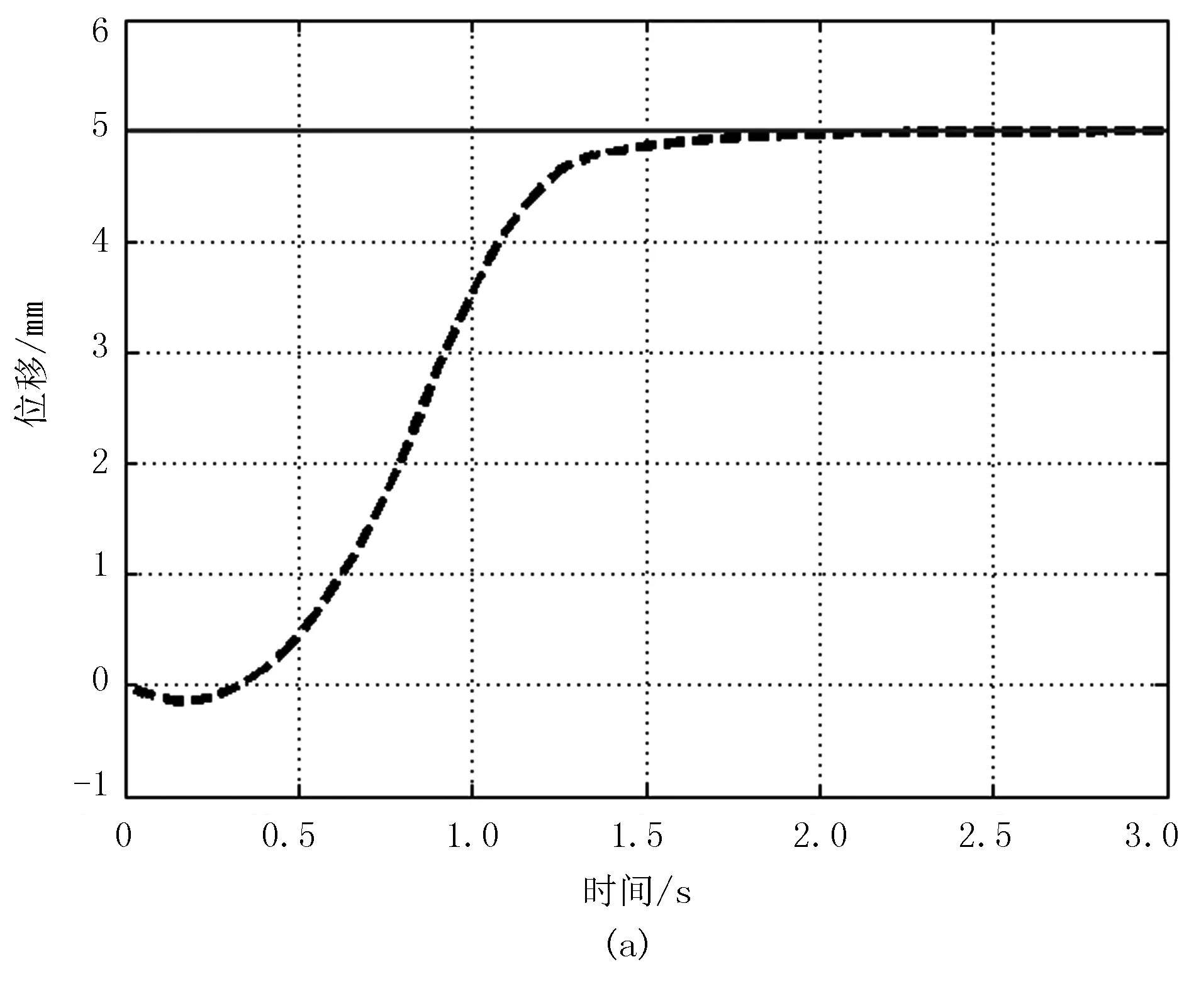

分别以当前车身实际偏角、检测偏角作为导航控制系统的前车辆偏角信息,以5cm偏差为系统输入,系统响应曲线如图12所示。仿真结果表明:在实际的导航控制中,角度检测算法完全可以实现精准的偏角检测,稳态误差达到2%,单因子补偿控制算法所需的调整时间为1.4 s。

图12 偏差响应曲线Fig.12 Car body deflection curve

6 结论和展望

针对当前拖拉机自动导航转向控制系统结构复杂、算法繁琐及对上位所检测机位置姿态信息要求较高等问题,以TN954为实验对象构建数学模型,搭建实验平台,设计了一种拖拉机自动导航单因子控制系统。仿真实验结果证明:利用当前算法可以实时检测车身偏角变化,满足当今拖拉机自动驾驶控制实时性的要求。

本文所提出的计算车身偏角的算法仅限于拖拉机直线作业且速度恒定时的小角度测量,后期将以前期研究为基础,综合考虑外界因素影响,构建实验平台,积极推进生产性试验。