轮式拖拉机实时滑移率监测系统研究

2019-05-27田勇鹏刘美辰

田勇鹏,陈 军,王 璐,刘美辰,赵 翔

(西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100)

0 引言

拖拉机按照行驶方式分为轮式拖拉机和履带式拖拉机:履带式拖拉机通过性能好,特别是恶劣路况的机动速度和能力较轮式拖拉机的优势特别大;轮式拖拉机在潮湿泥泞或松软土壤上易打滑,牵引附着性能差。轮式拖拉机行进过程中,当车轮滚动速度大于实际前进速度时,车轮处于滑移状态;当车轮滚动速度等于实际前进速度时,车轮属于纯滚动状态[1-2]。非正常行驶现象的监测对于轮式拖拉机的行进性能和工作性能有着重要参考价值。轮式车辆路面行驶工况有较大的不确定性,就拖拉机行驶路面而言,有平坦的水泥路和沥青路,而更多则是复杂多变的石子路面或软土路面。合理控制拖拉机滑移率则可改善拖拉机牵引效率和优化燃油效率,能降低油耗20%~30%,可显著提高拖拉机燃油经济性[3-4]。拖拉机在不同作业类型、不同作业地块下滑移率是不同的[5],只有工作在最佳滑移率下才能充分发挥驱动能力,保证较高的牵引效率和工作效率。为了使驾驶人员能够及时获得滑移率信息,以保证拖拉机工作在最佳滑移率附件,必须对滑移率进行实时测量,而滑移率实时监测的关键在于车身速度和驱动轮轮速的实时与准确测量[6]。车身行驶速度的测量方法有多种,标杆法测量拖拉机的平均速度,只能测量平均滑移率;低速雷达法利用多普勒原理来测速,精度较高;GPS法除了可以高精度定位测量外也可以用来测量运动车辆的车身速度[7-10];轮式车辆驱动轮速度测量主要选用光电式、霍尔式传感器或是编码器[11-13]。滑移率测量的精度高低取决于车身速度和驱动轮轮速的测量精度。目前,相比于平均滑移率,实时滑移率监测研究较少,实现滑移率的实时监测需要完整的上位机和下位机系统。

为此,设计了基于LabVIEW和单片机的轮式拖拉机实时滑移率监测系统,配套基于硬件电路、单片机和霍尔传感器的下位机系统,以及基于LabVIEW和通讯模块的上位机系统实现对于轮式拖拉机驱动轮、车身速度实时采集和滑移率的实时监测,可以由此判断出轮式拖拉机实时行驶的滑移及陷车状态,同时基于滑移率实时监测数据对轮式拖拉机有效安全行驶做出警示。

1 系统总体设计

为最大限度满足在各类工作情况下实时滑移率的监测,采用由霍尔传感器模块、单片机测速模块、LCD1602A液晶显示模块、下位机和上位机通信模块,以及LabVIEW上位机处理数据显示实时滑移率模块组成的成套系统。通过霍尔传感器实时检测拖拉机驱动轮和从动轮转速,单片机LCD1602A显示实时轮速和车速,单片机端通过CH340集成USB转串口芯片实现与PC机串行异步通信,上位机界面采用LabVIEW图形化编辑语言G编写程序,实现通信数据在上位机界面实时显示,包括车轮实时速度与滑移率实时监测值。监测系统结构设计如图1所示。

图1 监测系统结构图

2 系统功能实现

2.1 霍尔传感器模块

所选霍尔传感器为迈得豪实业有限公司生产的CHE 12·10NA·H710型号霍尔传感器,标准检测距离为10mm,产品外形为金属圆柱形,总长37mm,外形直径12mm,螺纹长度32mm,频率320kHz,输出为NPN常开型,输入电压为DC5-30V,输出最大电流为150mA。霍尔传感器是一种磁传感器,用它可以检测磁场及其变化,可在各种与磁场有关的场合中使用。其具有电流上升率大、响应速度快、过载能力强、体积小、质量轻及安装简单方便的优点。设计的霍尔传感器安装结构如图2所示。该安装机构设计结构巧妙,可适用于不同型号车轮的轮速采集。

2.2 单片机测速模块

STC89C52芯片作为测速的核心模块,外部中断用来检测霍尔传感器的脉冲,定时/计数器T0用来定时。测速原理是在单位时间内累计脉冲个数或在相邻脉冲间累计时间,然后换算转速。当需要实时检测外部IO口的信号时,需要用到外部中断,普通IO口状态检测是通过程序循环扫描完成的,但不能保证实时性(如测量外部脉冲的触发时间和宽度),就必须用到外部中断,STC89C52的外部中断在P3^2和P3^3,中断可以通过程序配置优先级,默认P3^2最高优先级。定时/计数器的实质是加1计数器(16位),由高8位和低8位两个寄存器组成。

1.轴承套 2.轴承 3.底座 4.强力磁钢 5.板件 6.锁紧装置 7.传感器模块 8.霍尔传感器探头 9.传感器安装支架

2.3 LCD1602A液晶显示模块

为了便于在系统上、下位机通信过程中及时发现问题,保证通信正常,在下位机中添加可视化的数据显示模块,本系统选用的是液晶显示器。该SMC1602A LCM型 LCD1602A液晶显示器由长沙太阳人电子有限公司生产,显示容量16×2个字符,芯片工作电压4.5~5.5V,工作电流2.0mA,模块最佳工作电压5.0V,字符尺寸2.95×4.35(WXH)mm。现将字符串定义为字符数组,利用循环程序重复调用字符显示程序。LCD 1602A可以采用两种方式与单片机连接,一种是采用8位数据总线D0~D7和RS、R/W、EN3个控制端口;另一种是只用D4~D7作为4位数据分两次传送。

2.4 下位机和上位机通信模块

下位机与上位机之间通过CH340集成USB转串口芯片实现串口串行通信,单片机端与PC机用USB电缆连接,PC机需要安装驱动程序。在数据通信中,按每次传送的数据位数,通信方式可分为并行通信和串行通信。如果一组数据的各数据位在多条线上同时被传输,这种传输方式称为并行通信。串行通信是使用一条数据线,将数据一位一位地依次传输,每一位数据占据一个固定的时间长度。在串行通讯中,根据时钟控制数据发送和接收的方式,串行通讯又分为同步串行通信和异步串行通信。异步串行通信在发送端和接收端不需要保持严格的频率一致,允许有时间的延迟,即收、发两端的频率差在10%以内,都是可以保证正常通信的。因此,本系统使用串行异步通信,可满足下位机与上位机的较长距离数据传输。为了保证能够成功地进行数据传输,在使用异步串行通信实现数据传输时必须指定4个参数,即传输的波特率、对字符编码的数据位数、奇偶校验位和停止位数。

2.5 LabVIEW上位机处理数据模块

上位机界面采用LabVIEW图形化编辑语言G编写程序,实现通信数据在上位机界面实时显示,同时计算并显示实时滑移率。该系统LabVIEW串行通信中用到的函数节点为VISA配置串口、VISA写入、VISA读取、VISA关闭和VISA串口字节数。上位机界面显示如图3所示。前面板是图形化的用户界面,用于设置输入数值和观察输出量,是人机交互的窗口,实现该功能使用到的LabVIEW函数库包括数据采集、串口控制及数据显示等。用户界面包括显示区域、读取状态和操作控制等。

图3 上位机界面

3 实时滑移率计算及系统软件设计

3.1 实时滑移率计算

该系统对车身速度和驱动轮轮速的采集数据进行处理,结合现有对于滑移率的计算公式,编写适用于滑移率计算的算法程序。式(1)是基于速度计算,所得结果是瞬时滑移率;式(2)是基于位移计算,所得结果是平均滑移率,即

(1)

(2)

式中μ—滑移率;

VW—驱动轮轮速(km/h);

V—车身实际速度(km/h);

S1—驱动轮实际行驶位移(m);

S2—车身实际行驶位移(m)。

本监测系统采用式(1)计算实时滑移率。由于车辆行驶过程中从动轮为纯滚动,因此式(1)中车身实际速度V由从动轮轮速近似代替。根据计算原理的不同,轮速测定方法分为T法测速和M法测速,分别如式(3)和式(4)所示。

(3)

(4)

式中D—车轮直径;

m—车轮一圈磁性材料个数;

T1—霍尔传感器检测到相邻脉冲所间隔的时间(s);

T2—单片机内部定时/计时器设定固定时间间隔(s);

n—霍尔传感器检测在单位时间内检测到的脉冲个数。

3.2 系统软件设计

系统上电后霍尔传感器开始工作,在车轮辐板处均布n块直径12mm的磁性材料,霍尔传感器在检测到磁性材料时TTL电平为0V等价于逻辑“0”;否则,霍尔传感器TTL电平为+5V等价于逻辑“1”。该信号经过P3^2口输入到单片机中,下位机和上位机之间通过CH340集成USB转串口芯片实现串口并行通信,上位机计算并显示实时滑移率。监测系统程序流程如图4所示。

图4 监测系统程序流程图

4 系统功能测试

为了检验系统的性能,选用某型号后驱拖拉机作为试验平台。经试验得知:该车正常行驶最大速度48km/h,选取试验路面长100m。

4.1 驱动轮空转时的测速精度试验

图5为初次测速上位机记录实时轮速图。本次试验采用的测速方法为T法测速,上位机记录的实时轮速有几次较大波动。经检测发现:由霍尔传感器信号输出线随车身抖动引起霍尔传感器抖动,后续试验加固了传感器信号输出线,防止其带动霍尔传感器抖动影响磁性脉冲检测。图6为调整后上位机记录实时轮速图。这次试验采用的测速方法为M法测速,试验结果验证了监测系统的测速稳定性。

图5 初次测速上位机记录实时轮速

图6 调整后上位机记录实时轮速

4.2 水平路面行驶时的测速精度试验

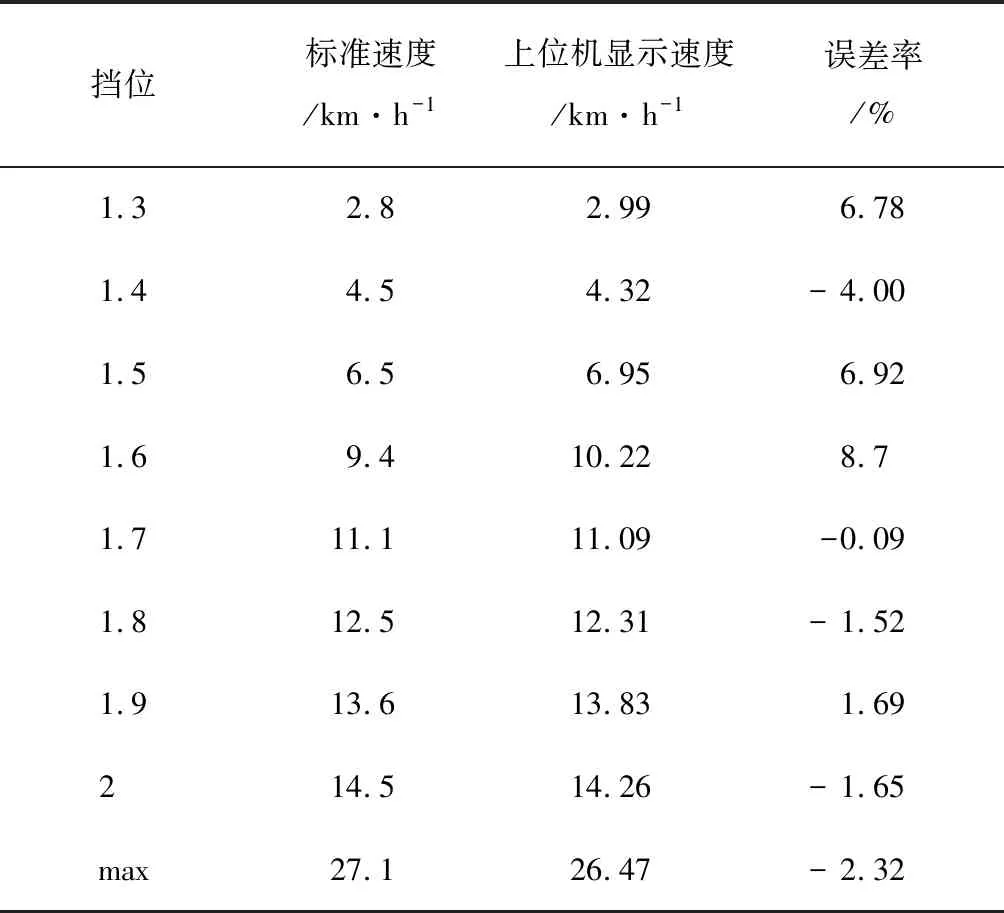

这次试验过程中,拖拉机采用电子挡位控制车速,分别选取从1.3到max的9个挡位。拖拉机在进入试验路面之前开始一段稳定调速过程,到达100m试验路面后可近似视作匀速行驶,且在这段距离行车中车辆轮胎与地面摩擦力足够大,采集的从动轮速度即为车身速度。测速精度试验数据如表1所示。由表1可知:该系统测速误差率最大为8.7%,最小值为0.09%,平均值为1.61%,可以满足监测系统对高精度数据获取的要求。

4.3 模拟完全陷车状态下实时滑移率监测试验

为了初步检验轮式拖拉机滑移率实时监测系统的稳定性,进行了模拟完全陷车状态下的试验。完全陷车状态时,拖拉机驱动轮转动,从动轮不转动。由于在实际行车过程中轮式拖拉机的从动轮运动近似为纯滚动,因此可将从动轮前进速度视作车身速度。试验中,分别采集从动轮速度和驱动轮速度作为滑移率计算的数据来源。试验时,霍尔传感器安装在驱动轮和从动轮轮轴上,拖拉机后桥用1对千斤顶支起,数显可调开关电源调至不同档位,驱动轮空转。上位机显示界面如图7所示。由图7可知:驱动轮速度为12.71km/h、车身速度为0km/h时,读取数据状态栏显示正常,系统运行稳定正常。

表1 测速精度试验数据

图7 上位机界面显示

5 结论

1)监测系统基于LabVIEW和单片机的上位机配套基于霍尔传感器的下位机设计,实现了拖拉机在行进过程中瞬时滑移率的监测,可为无人驾驶的拖拉机行车控制系统提供可靠的轮速、车速和滑移率信息,为无人驾驶农用车辆在复杂工作环境中实现可靠反馈调整提供数据来源。

2)试验表明:轮式拖拉机行进速度在48km/h以内时,监测系统的测速误差率最大为8.7%,最小值为0.09%,平均值为1.61%,可以满足监测系统对高精度数据获取的要求。