玉米收获机自动对行方向自校正系统的研究

2019-05-27孙宜田李青龙何青海孙永佳沈景新

陈 刚,孙宜田,李青龙,何青海,孙永佳,沈景新

(山东省农业机械科学研究院,济南 250100)

0 引言

玉米收获机自动对行作业可以减少因人工操作不当造成的错行、漏收现象,提高作业质量,减小驾驶员的劳动强度。玉米收获机自动对行方向自校正系统是玉米收获机自动对行控制系统的执行单元,本文研究的玉米收获机自动对行方向自校正系统采用电液比例控制技术调节收获机转向轮的偏转角度,使转向轮快速、稳定地达到给定角度,满足不同作业速度下对不同偏转角度的调整,从而实现对行作业方向的自校正。

1 系统组成及原理

自动对行方向自校正系统由控制器、触摸屏、角度传感器、分流阀、三位四通电液比例换向阀、单活塞杆液压缸及转向轮等组成,如图1所示。其中,分流阀的作用是使通向后轮转向液压缸的液压油流量保持恒定。

系统的控制信号(阶跃信号)经过数字PID调节和PWM模块转化为PWM电压信号,电压信号经过比例放大模块转换及放大并传递给电液比例换向阀,通过控制电液比例阀阀芯开度,控制流向液压缸的液压油流量,进而控制液压缸活塞杆的速度和位移,最终控制后轮的偏转。角度传感器将转向轮偏转的角度信息动态地检测并反馈到控制器,构成图2所示的闭环控制系统[1-2]。

1.触摸屏 2.控制器 3.三位四通电液比例换向阀 4.分流阀

图2 闭环控制系统

2 系统设计

本系统以XC3S1200E芯片为核心元件构建控制系统,主要由检测电路、驱动电路、通讯电路、报警电路等组成,如图3所示。其中,检测电路实现速度、转向角度及对行状态等信号的采集;驱动电路实现比例电磁阀控制信号的调节、转化和放大;触摸屏由报警、通讯等电路组成,主要实现参数设置、数据显示及报警提示。

图3 控制系统结构框图

控制流程图如图4所示。

图4 控制流程图

系统的检测和触发信号为玉米收获台上安装的对行检测传感器的反馈信号。系统启动后,首先通过角度传感器检测转向轮初始状态。若转向轮处于偏转状态,则调节比例换向阀,使转向轮与机具前进方向平行。当对行作业自校正信号触发时,控制器给比例换向阀通电,采用PID控制方式调节比例换向阀的阀芯开度[3],控制液压缸活塞杆的位移及速度,使转向轮发生偏转。转向轮偏转后,根据实时检测的对行检测传感器信号来判断转向轮偏转角度是否达到要求。若对行检测传感器无反馈信号,则转向轮调节到位,然后调节转向轮使其与机具作业方向平行,完成1次方向校正过程。

系统控制程序采用LabVIEW编写,控制程序如图5所示。

图5 控制程序图

3 试验

3.1 系统参数确定

本系统安装在4YZP-4D型玉米收获机上,将图1中的机具转向机构简化为四边形机构,如图6所示。其中,AD为未动作时液压缸的长度,AB为液压缸固定端到桥体的垂直距离,BC为液压缸固定端到桥体垂足与轮胎转向轴之间的距离,DC为液压缸活动端到轮胎转向轴的距离,AE为轮胎偏转后液压缸的长度。

图6 转向机构简图

根据图6中机构的位置关系,液压缸活塞杆移动距离L与轮胎转角θ之间的关系为

(1)

(2)

LAE2=LAD2+LDE2-2LAD·LDE·cos∠ADE

(3)

LAD、LDC、∠ADC为已知量,由式(1)~式(3)可以得出

(4)

根据收获机转向系统的工作原理,应用AMESim软件建立如图7所示的电液比例阀控液压缸转向系统模型[4-6],通过公式(4)可以将活塞杆位移量转换为轮胎偏转角度。对系统进行仿真,确定PID参数的取值范围,为田间试验提供数据依据。

图7 比例阀控系统模型图

仿真模型的主要参数为:单活塞液压缸活塞直径50mm,活塞杆直径25mm,液压缸行程0.15m,流入比例阀流量7.5L/min,比例阀额定电流100mA,比例阀固有频率50Hz,比例阀阻尼比0.8。其他参数(如液体黏度系数、油温等重要参数)是在常规状态下考虑的,则选用AMESim软件模型库提供的首选参数即可满足要求。

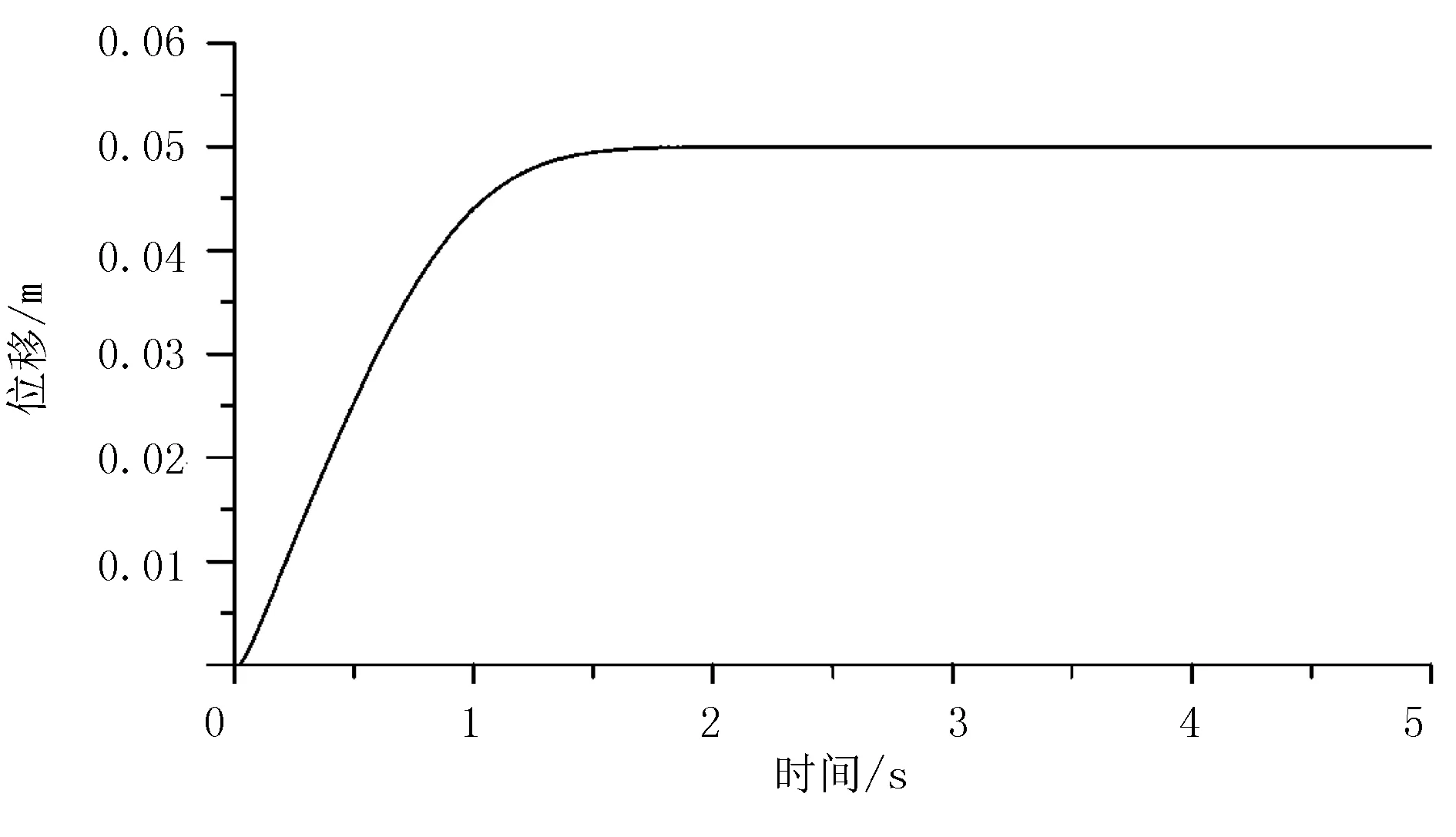

图8、图9分别为Kp=200、Ki=0.1、Kd=0.01时液压缸活塞杆位移、速度曲线图。由图8、图9可以看出:系统稳定无超调,响应时间越短,控制进行得越快,系统的品质就越好,但是提高系统快速性的同时还要兼顾系统的稳定性和准确性。应用AMESim的批处理功能分别对PID的3个参数进行批处理仿真,观察参数的变化对电液比例阀控液压缸转向系统控制性能的影响,确定PID参数取值范围。

图8 活塞杆位移曲线

图9 活塞杆速度曲线

Ki和Kd保持不变、Kp取值逐渐增大时,液压缸活塞杆位移仿真结果如图10所示。由图10可以看出:Kp取值越大,阶跃响应时间越短,活塞杆移动速度越快。根据转向轮偏转动作的时间要求,Kp取值范围确定为500~1 000。图11是Kp和Kd保持不变、Ki不同取值对活塞杆位移加速度的影响由图11所示。由图11可以看出:Ki取值为0.1时,系统振荡时间较长,稳定性差,ki取值范围确定为0.5~2。Kp和Ki保持不变,Kd不同取值对活塞杆位移加速度的影响如图12所示。由图12可以看出:Kd值为0.001、0.01时,超调量较大且系统响应速度慢,Kd取值范围确定为0.1~10。

图10 (Ki和Kd不变)活塞杆位移仿真曲线

图11 (Kp和Kd不变)活塞杆加速度仿真曲线

图12 (Kp和Ki不变)活塞杆加速度仿真曲线

3.2 试验分析

试验区玉米无严重倒伏,玉米行距为32~47cm,株距为11~31cm。试验分别在4YZP-4D型玉米收获机6、7、8km/h等3个挡位作业速度下进行试验,每次试验测试距离为1 000m。试验过程以试验距离内收获机自动对行方向校正失效次数N为衡量参数。

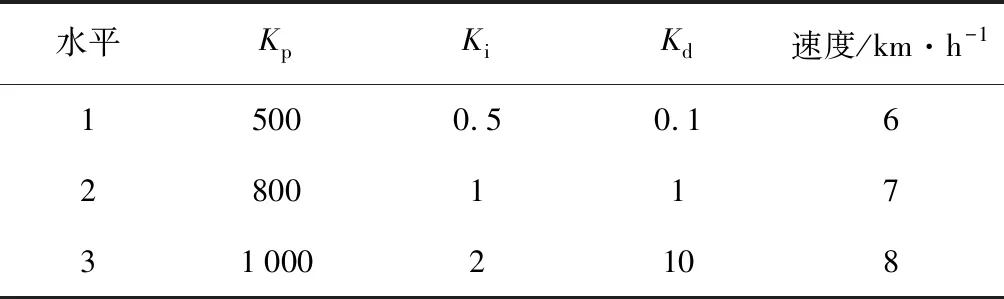

根据操作经验,影响对行方向校正效果的因素主要是转向轮偏转角度大小、偏转速度及机具作业速度,而转向轮偏转角度大小和偏转速度受PID参数的影响。因此,采用标准的四因素三水平的正交试验表,制定试验方案,如表1所示。4个因素分别为Kp(A)、Ki(B)、Kd(C)、作业速度v(D),PID参数值在仿真结果确定的参数范围内选取。

表1 因素水平表

试验结果如表2所示。其中,极差R表明各因素水平对试验结果的影响情况。R越大,表明该因素水平的变化对试验结果影响显著,故极差最大的因素为主要影响因素。分析极差大小关系可知:各因素水平对试验结果影响的主次顺序为D、A、C、B。就单个因素而言,因素A对结果的影响顺序为A1、A3、A2(A1与A3相同),因素B对结果的影响顺序为B3、B2、B1,因素C对结果的影响顺序为C3、C1、C2。

表2 试验结果

续表2

试验表明:作业速度v对试验结果影响最大,参数Kp次之,参数Ki、Kd对试验结果的影响较小。在PID参数为KP=800、Ki=0.5、Kd=0.1及作业速度为7km/h时,该自动对行方向自校正系统控制效果最好。

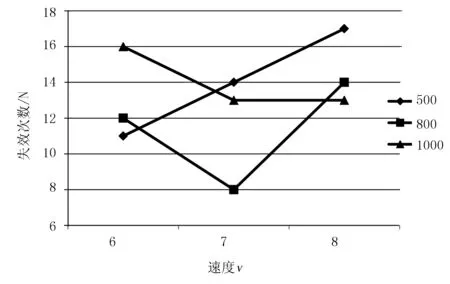

根据人工对行作业时的经验,机具作业速度越快,转向轮调节速度也越快,因此控制系统中不同的PID控制参数需要与不同的作业速度相匹配。根据表2数据,忽略次要因素,分析参数Kp与作业速度v的匹配关系,如图13所示。

图13 v与Kp的匹配关系

1)KP=500时,作业速度越快,转向轮调节需要的时间越短,控制参数Kp与作业速度v的匹配性越差,导致方向校正失效次数增多。由图13可以看出:v=6km/h时,方向校正失效次数最少,因此试验机具低速作业时,KP取值为500比较合适。

2)KP=800、作业速度为7km/h时,方向校正失效次数最少。由图13可以看出:试验机具在低挡位或高挡位作业时,Kp与作业速度的匹配性都比较差。KP=800时,适合试验机具在中等作业速度下进行自动对行作业。

3)KP=1 000、作业速度为6km/h时,方向校正失效次数最多;作业速度为7km/h、8km/h时,方向校正失效次数相等。因此,参数取KP=1 000时,比较合适试验机具在中高速挡位下作业。

4 结论

本文研究的玉米收获机自动对行方向自校正系统采用PID算法控制比例换向阀,实现了玉米收获机自动对行方向校正过程的实时闭环调节。系统以4YZP-4D型玉米收获机为载体,田间试验表明:PID参数为KP=800、Ki=0.5、Kd=0.1,以及作业速度为7km/h时,系统控制效果最好。该系统还需要在不同型号收获机上进行试验,不断优化控制参数和系统结构参数。相信该系统能够得到推广和应用,届时将大大降低收获作业劳动强度,提高收获质量和效率。