履带式大豆联合收获机振动测试与分析

2019-05-27解鸿儒金诚谦钱震杰滕悦江于晨曦

解鸿儒,金诚谦,,印 祥,钱震杰,滕悦江,于晨曦

(1.山东理工大学 农业工程与食品科学学院,山东 淄博 255000;2.农业部南京农业机械化研究所,南京 210000)

0 引言

联合收获机作为一种大型田间作业的农业机械,其结构复杂,包含许多旋转往复工作部件,可一次完成切割、输送、脱粒、清选和抛洒等工作,因此会产生较大的振动;且收获机各种部件之间多为刚性连接,各部件产生的振动会相互影响,不能有效地消除,加之作业环境复杂,限于成本加工及装配精度不高等因素,联合收获机普遍存在振动强烈、噪声较大的问题[1]。我国收割机的平均无故障工作时间只有30~40h,只及国外同类产品的1/3~1/2,振动问题严重影响其可靠性及驾驶员工作的舒适性[2]。

越来越多的国内外学者开始对联合收获机振动问题展开研究。早在1982年,曲修铭[3]等人对谷物联合收获机的振动特性及舒适性进行了分析。王芬娥[1]等人测试了在不同的4种工况下联合收获机的垂直振动特性,获得了各激振源对整机振动的贡献量。马桂香[4]等人测试了联合收获机在静止转动、运输状态和工作状态时3个方向上的振动特性,并对其功率谱密度进行分析。徐立章[5]等人以水稻联合收获机为研究对象,分别在空载、收获等5种工作状况下测得了8个振动较强的位置的振动特性。姚艳春[6]等人对玉米联合收获机进行振动测试并结合模态分析,通过优化机架结构设计,使车架固有频率避开激振频率,避免共振现象的发生。

目前,针对联合收获机在不同工况下的振动状态测试的研究并不多。本文选取了6个收获机上主要工作部件作为测点,利用DH5902动态信号采集与分析系统,对测点的时域信号与频谱特性进行研究,找到影响整机振动较强的因素,并对影响驾驶座舒适性的因素进行了分析,试验结论可为提高联合收获机的可靠性与舒适性提供参考。

1 联合收获机振动激励源分析

联合收获机在田间工作时会受到来自地面和自身工作部件的多种振动激励的影响,这些振动会危害对驾驶员的身心健康,影响机器的收获效率。当某些激振频率与联合收获机某部件的固有频率耦合时,该部件会产生强烈的共振,造成机器的损坏[7-11]。

联合收获机主要是由拨禾轮、切割器、驾驶操纵台、发动机、底盘机架、粮箱、脱粒滚筒及振动筛等部分组成,如图1所示。联合收获机在正常工作时,产生振动的主要来自做往复运动的切割器、振动筛,以及做旋转运动的拨禾轮、搅龙、风机、脱粒滚筒、输送槽等。此外,来自发动机和地面的激励也是造成振动的原因。

1.拨禾轮 2.切割器 3.驾驶操纵台 4.发动机

发动机是影响整机振动的主要原因之一。发动机在运转时,内部活塞的往复运动和曲轴等旋转部件会产生不平衡惯性力,同时受压缩气体会产生倾覆力矩。理论上,这些不平衡力可通过动平衡来消除,但由于加工及装配上的误差导致无法完全消除,因此发动机在工作时会产生振动。发动机燃烧激振频率计算公式[12]为

(1)

其中,f1为发动机燃烧激振频率(Hz);n为发动机转速(r/min);i为发动机气缸数;c为发动机冲程数。该联合收获机的发动机为4缸4冲程,工作状态下转速为2 700r/min,理论惯性力激振频率为90Hz。

发动机振动频谱如图2所示。

图2 发动机振动频谱图

由图2可知:发动机实际惯性力激振频率为90.33Hz,与计算得到的理论激振频率基本一致。

2 试验设备与方案

2.1 试验设备

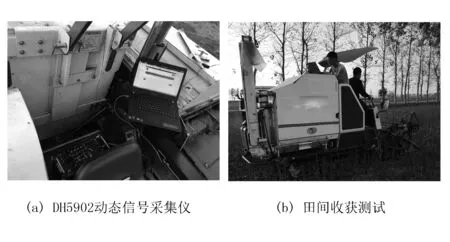

试验样机为大豆联合收获机,具体参数如表1所示。测试系统包括东华公司生产的DH5902动态信号采集仪、1A314E型三向加速度传感器、DHDAS2013动态信号采集分析系统,具体参数如表2所示。

表1 联合收获机主要性能参数

表2 实验仪器主要性能参数

2.2 试验方案

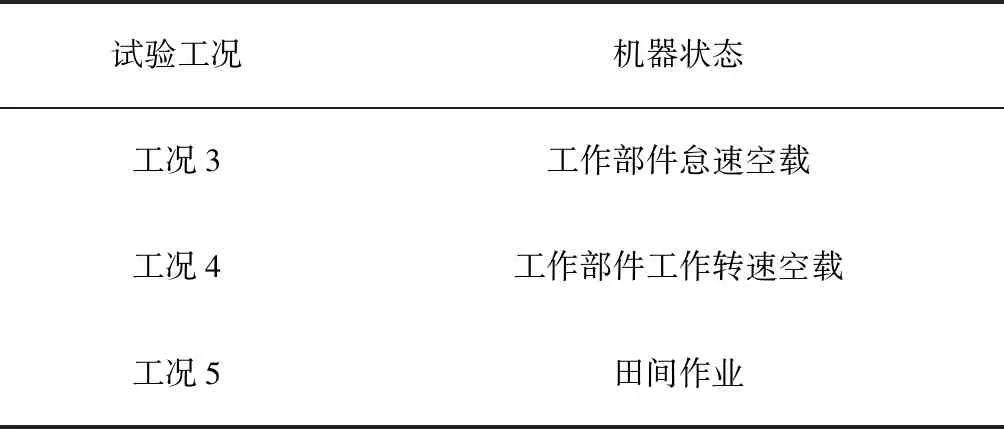

为测得大豆联合收获机整机的振动特性,该实验选择5种工况对收获机进行测试,如表3所示。

表3 联合收获机试验工况

续表3

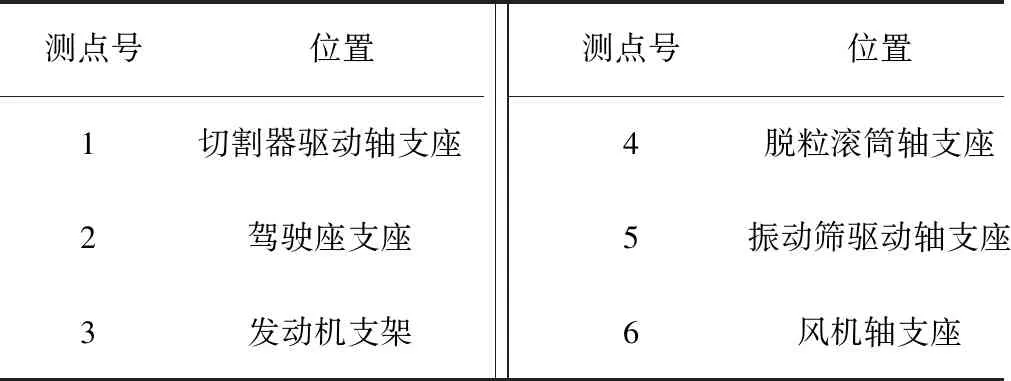

联合收获机的振动主要来自做往复运动和旋转运动的工作部件,因此本试验选取了联合收获机的切割器、发动机、脱粒滚筒、风机和振动筛等6个测点作为测试对象(见表4),重点分析这些测点在不同工作状态下3个方向(前后、上下、左右)上的振动特性。

表4 联合收获机测点选择

3 联合收获机振动试验

3.1 仪器安装与调试

试验前将DHDAS2013动态信号采集分析系统安装到笔记本电脑,用网线连接DH5902动态信号采集仪检测是否联通。将三向加速度传感器与数据线连接,并将圆形磁铁安装到传感器上;将联合收获机测点位置擦拭干净,并把传感器吸附在测点处;把与三向加速度传感器相连的数据线连接到动态信号采集仪上,注意要将传感器方向与信号采集仪的通道相对应(x为前进方向,y为左右方向,z为上下方向)。联合收获机的旋转、往复运动部件较多,在安装传感器时要把数据线捆扎好,以免发生意外。

在DHDAS2013软件中开启5~22通道,设置采样频率为2K,分析点数为2 048,平均方式为线性平均,平均次数为3次(每个工况试验3次,每次采集5min)。

3.2 振动信号采集与分析

本次试验所使用的3项加速度传感器能够对收获机前进方向、横向和上下3个方向上的振动信号连续采样,测得5种工况下6个测点的时域信号,经快速傅里叶变换后可获得频谱图。联合收获机振动测试如图3所示。

图3 联合收获机振动测试

3.2.1 振动信号时域分析

利用加振动速度均方根值作为评价标准。不同工况下,6个测点3个方向上的加速度均方根值如表5所示。将表中数据生成雷达图,可以更加直观地分析与对比各测点在不同工况下的振动强度,如图4所示。

表5 5种工况下6个测点3个方向上的加速度均方根值

图4 5种工况下6个测点3个方向上的加速度均方根值

由表5和图4可以看出:

1)测点1。切割器驱动轴支座在发动器空转时的振动强度较小,且随着发动机转速的增加振幅并没有增加,说明发动机的振动对切割器的影响较小;当切割器工作时,振动强度明显增加,且随着发动机转速的增加,X方向上的振幅由2.92m/s2增加到21.04m/s2,振动强度增加更为显著;当田间收获时,随着作物秸秆的喂入,切割器在各方向上的振动强度有明显下降,X、Y方向上的振幅分别下降38.38%、38.57%,且Y方向振动强度明显高于其他两个方向,说明切割器的左右往复运动的振动强度较大。

2)测点2。驾驶座支架的3个方向上的振动强度在发动机全速运转时比发动机怠速时高50%以上,且在其他工作部件分别打开与关闭状态下的振动强度并没有明显变化,说明影响驾驶座振动强度的主要因素是发动机的转速;同时5种工况下Z方向的振幅大约比另外两个方向的振幅高50%,说明驾驶座的主要振动方向是上下方向,所以要在发动机与驾驶座之间增加减振措施。

3)测点3。发动机支架在工况1与工况3的X、Y、Z方向上振幅分别为1.03、0.68、1.30、1.51、0.68、1.19m/s2,振幅相差不大;工况2和工况4的振幅相对于工况1和工况3增加了4倍左右,说明发动机转速的增加并不是造成整机振动的主要原因。

4)测点4。纵轴流脱粒滚筒和测点6风机在旋转时的振幅比静止时有明显增加,并且随着转速的增加振幅明显升高,说明脱粒滚筒和风机的旋转存在明显的不平衡力;在田间作业时,脱粒滚筒振幅大约是空载时的3倍,且风机振幅也明显增加,说明负载使脱粒滚筒和风机的振动显著增加。

5)测点5。振动筛驱动轴支座的振幅从工况1到工况5逐渐增加,且工况4的振幅增加最为明显,说明随着发动机和其他工作部件运转速度的增加,收获机整机的振动强度也增大;工况5时振幅达到最大,说明联合收获机在田间作业有了负载之后整机振动强度增强。

3.2.2 振动信号频域分析

选取各测点X、Y、Z这3个方向上较稳定的时域信号,经快速傅里叶变换可获得频谱图。通过对某位置的振动信号频谱图的分析,可获得该位置振动影响因素。由于联合收获机各工作部件的转速不高,因此本次试验针对低频信号进行分析。在5种工况下的频谱图中各测点振幅的最大值及其对应振动频率如表6所示。

由表6可以看出:

1)工况1发动机怠速时,整机的振动全都源自于发动机的运转,激振频率为37.11Hz;但各测点的振幅较低,影响最大的位置是发动机支架和驾驶座的竖直方向上。

2)工况2发动机全速状态下,测得的由发动机的燃烧不平衡力及惯性力产生的激振频率为90.33Hz,与理论计算值基本吻合;驾驶座Z方向上的振幅达到了5.43m/s2,远高于其他位置的振幅。因此,可得出如下结论:发动机运转对驾驶座上下方向的振动影响最强烈。

3)由工况3可以看出:由于各工作部件的运转,发动机载荷增加,其激振频率降为34.18Hz,主要影响仍是来自发动机支架及驾驶座位置。由于怠速状态下转速较低,工作部件振动不强,因此各测点的振幅较小。

4)各工作部件运转的状态下的激振频率明显比仅有发动机工作时复杂,各工作部件的振动相互影响使得振动频率辨识困难。

5)由工况4可以看出:在整机空载发动机全速状态下,割台部分的切割器振动最为强烈;尤其是在左右方向上,由于切割器是左右往复运动,所以左右方向上振幅达到5.15m/s2,振动频率为7.32Hz,输送链耙理论激振频率也是7.32Hz;脱粒滚筒处前后方向上的振动受到振动筛往复运动的影响,且振幅由振动筛传递到脱粒滚筒处由0.60m/s2下降至0.37m/s2。

6)由工况5田间工作状态中可以看出:当有作物喂入割台时,切割器的振动频率仍为7.32Hz,但振幅比空载时明显减小;驾驶座上下振幅增大,主频为170.41Hz。

表6 5种工况下6个测点一阶振动频率与振幅

续表6

4 结论

1)割台切割器的左右往复运动、振动筛的前后往复运动和脱粒滚筒的旋转是引起联合收获机整机振动的主要原因;风机的旋转、发动机的不平衡燃烧力矩和惯性力引起的上下振动是引起联合收获机整机振动的次要原因。

2)当联合收获机空载全速运转时,割台切割器造成的振动最大;在正常田间作业时,切割器振动明显减轻。因此,应避免割台长时间空载运转。

3)驾驶座受发动机垂直振动影响最明显,因此在联合收获机设计时应考虑发动机与驾驶座之间增加减振措施。

4)在田间收获工况下,除割台的振动强度有所减小外,其他测点振动强度都不同程度的增加,尤其脱粒滚筒处是整机振动中最强烈的位置。