稻麦联合收获机秸秆撒布板调节方式试验与优化

2019-05-27金诚谦徐金山倪有亮

王 昕,金诚谦,徐金山,倪有亮

(农业部南京农业机械化研究所,南京 210014)

0 引言

秸秆作为煤炭、石油、天然气之后成为第四大能源物质,其富含有机碳和氮磷钾等矿物质元素及大量微量元素和有机物,可有效增加土壤中有机质含量,改善土壤肥力状况,提高农田生态环境质量。目前,秸秆在我国的综合利用率仅为70%,尽管我国农业种植收获机械化水平逐年提高,但秸秆还田方式仍较为简单。以南方两季作物产区为例,安徽省大部分地区采用将秸秆打捆集中用于火力发电的综合利用形式。此方法存在较大安全隐患,易导致突发大面积火灾,而且运输成本高、资源利用率低,不利于农业生态环境可持续发展。同时,由于我国地域广泛,大部分地区所用稻麦联合收割机多为横轴流,此种机型为侧边排草,导致秸秆切碎只能通过独立的秸秆还田机进行,提高了农业种植成本,且工作效率较低。因此,研制与纵轴流联合收割机配套的秸秆切碎抛撒装置是我国转变秸秆还田方式、提高秸秆综合利用率的趋势所在。

目前,我国广泛使用的农业收获机械品牌主要有雷沃、谷王、沃德、科乐收及中国收获等中小品牌联合收获机,也有部分国际农机品牌,包括克拉斯、凯斯、约翰迪尔及久保田等。经过文献查阅和多次实地考察,调研了雷沃谷神系列联合收获机、久保田988联合收获机、克拉斯TUCANO570联合收获机、克拉斯470谷物联合收获机等,发现国内现阶段所使用联合收获机均采用撒布板对切碎的秸秆进行抛撒还田,撒布板叶片的数量为6~8片不等,部分小型联合收获机仅有4片抛撒板。对比国内外联合收获机发现:在撒布板的调节方式和调节范围的设计中仍存在较大改进空间,其调节方式单一、调节角度范围较小,且当前对撒布板抛撒效果的试验数据缺乏,缺少机构改进的依据。因此,本文就久保田988联合收获机撒布板机构进行了田间试验,并依据试验数据自行设计了一种手动、电动可调的撒布板调节机构,可增加撒布板叶片调节角度,有效提高秸秆还田利用率。

1 试验样机结构

本文样机为久保田988纵轴流全喂入式联合收获机,其配备有秸秆切碎装置,秸秆抛撒形式为撒布板抛撒,如图1所示。

试验样机撒布板机构主要由安装板和4片撒布板组成。撒布板每个叶片与安装板间通过螺栓连接固定,弧形槽孔仅提供定位作用,撒布板叶片固定后不可滑动。因此,撒布板叶片角度需人工手动调节,且各叶片间不存在联动关系,调节方式较为繁琐,调节范围较小。本文根据试验样机撒布板机构形式设计了田间试验,对其角度调节关系和抛撒效果进行验证,并以此作为结构优化设计的依据。

图1 样机撒布板结构

2 样机结构田间试验分析

2.1 试验材料

试验地位于南京市白马镇种植水稻的一年一熟耕地,土层深厚,土壤有机质含量高。试验作物为粳稻品种,机收后留茬高度约为15~25cm。试验样机为久保田988联合收获机。

2.2 试验方法

1)样机撒布板机构由4片叶片组成,从左至由依次定义为撒布板A、撒布板B、撒布板C、撒布板D。其中,撒布板A为固定位置,不可调节,故依次将撒布板B、C、D弧形槽由下至上依次定义位置1、2、3。示意图如图2所示。

图2 撒布板调整位置示意图

2)撒布板B、C、D依次调节到位置1、2、3,分别记为B1、B2、B3,C1、C2、C3,D1、D2、D3,共计3×3×3=27组试验数据,如表1所示。以样机割幅为宽度,以作业行程50m为长度进行收获,即可获得27行试验数据。

表1 撒布板不同调节位置组合

续表1

3)参照孙丽娟、冯建提出的秸秆粉碎还田机秸秆抛撒不均匀度的测试方法,在每个试验行按照样机收获方向,随机选取3个试验样品点,且选取样点时注意应在收获机割台前进10m后,以确保不会因前进速度和样机内部秸秆堆积对试验结果产生影响。

4)在每个样品点取样方法为:样机收获后测量该样品点最大抛撒幅宽L,将最大幅宽5等分,由下至上依次编号为1~5沿样机收获前进方向量取0.5m,则该区域为取样范围,如图3所示。图3中箭头方向为样机前进方向。

图3 抛撒不均匀度样品点取样方法

5)试验行每个样品点分别取5袋样机抛撒出的样品,进行称重,记为Mi。

6)每个样品点秸秆抛撒不均匀度的计算公式为

(1)

(2)

式中n—测试小区数量,取n=5;

Mi—第i点秸秆质量(g);

F—该样品点秸秆抛撒不均匀度(%)。

7)每组撒布板调节角度关系分别进行试验方法1)~5)步骤,通过步骤6)计算公式处理后,将每个试验行的3个样品点秸秆抛撒不均匀度取平均值,即可得到相应撒布板角度关系下的秸秆抛撒不均匀度,记为F(B1-3,C1-3,D1-3)。

2.3 试验数据

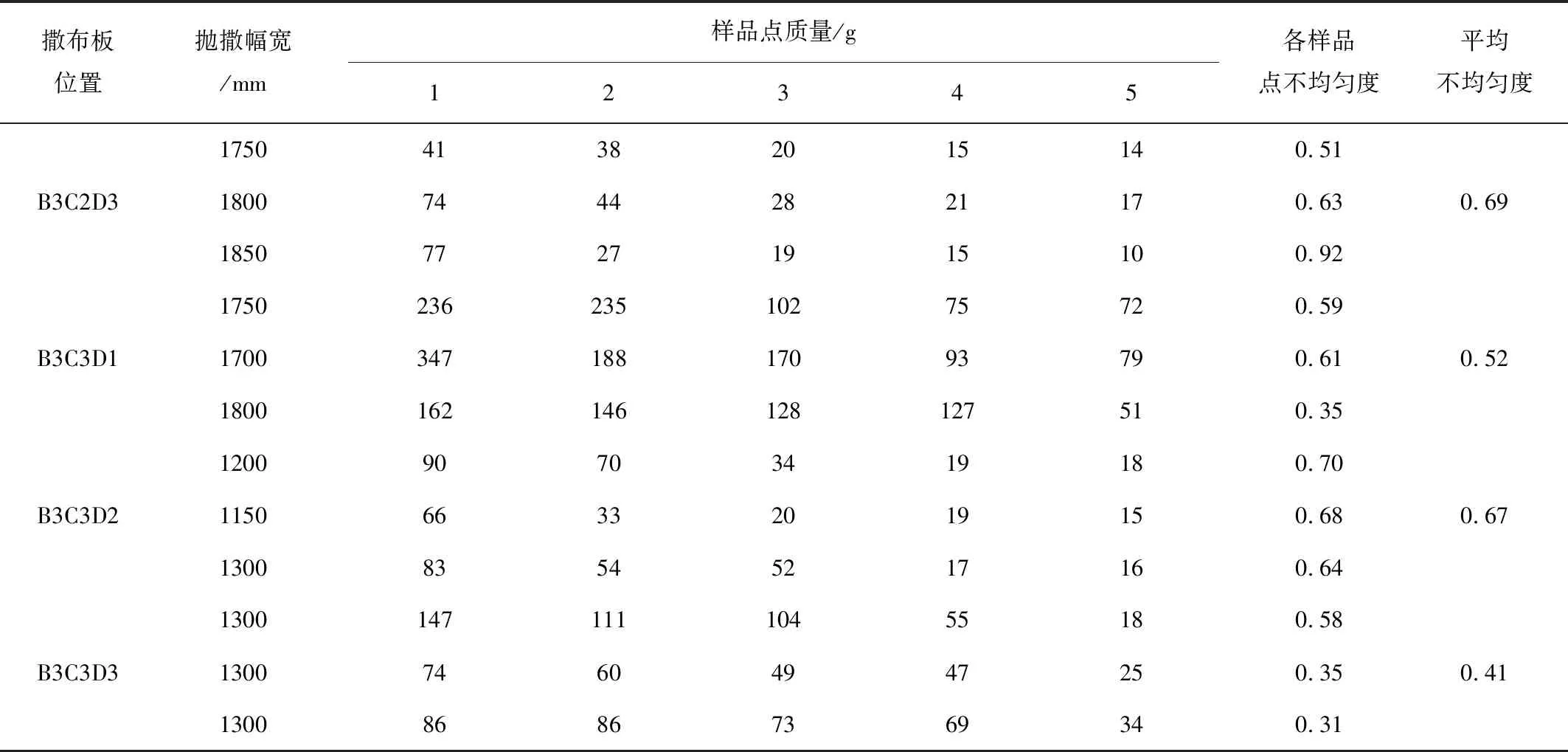

将所取样品依次称重,并按照公式(1)、(2) 计算得出试验数据,如表2所示。

表2 样机试验数据表

续表2

续表2

2.4 数据分析与总结

由试验样品数据表,经过计算分析,可得出如下结论:

1)试验过程中,采样顺序与标号严格按照试验方案1)~7)进行。由试验数据表发现:试验行每个样品点样品质量从1~5号顺序递减,且每个取样点1号样品质量明显高于2~5号。这是由于样机为纵轴流联合收获机、脱粒滚筒旋转方向为顺时针、撒布板A位置固定(见图2)造成的。因此,在后续撒布板结构设计研究中应充分考虑到纵轴流或横轴流联合收获机对秸秆抛撒分布的影响。

2)对比试验数据表中各调整位置组合下的抛撒不均匀度,可以发现:当撒布板B、C、D位置平行时,其抛撒不均匀度明显低于其他位置组合,如表2所示。即位置为B1C1D1时,不均匀度约为0.549;位置为B2C2D2时,不均匀度约为0.475;位置为B3C3D3时,不均匀度约为0.414,且此时不均匀度为各位置组合中最小值。因此,在结构设计和田间作业过程中,应注意保持各撒布板位置相对平行,此时抛撒不均匀度较小,抛撒效果显著提高。

表3 不均匀度较低时撒布板调节位置组合

3)由试验数据表可以发现:当撒布板B、C、D位置分布散乱(即不存在两两平行关系)时,不均匀度较高,即抛撒效果较差。因此,在设计中应注意引入联动调节机构,保持在不同开合角下各撒布板位置均可平行调节,以此提高调节精度和效率,保证秸秆还田抛撒效果。

3 结构优化设计

3.1 优化背景

调研结果和试验数据分析表明:现有联合收割机后的秸秆抛撒多采用一组起引导作用的撒布板,使之得以分散撒布。虽然现有撒布板的开合角度及导向角可以调节,但不能实现统一动作和及时响应,需要逐一松开螺钉后手工逐个调整,十分不便,严重影响联合收割机作业效率,且可调范围较小,调整位置随意,不准确。针对现有技术存在的问题,设计了一种可以方便实现撒布板同步调节开合角的联合收割机秸秆撒布板水平双调节机构,从而显著改善撒布板的调整便捷性,为保证秸秆的还田利用及田间作业奠定良好的基础。

3.2 秸秆撒布板水平双调节机构结构

将样机原有抛撒结构尺寸进行扩大,左右分别设计4片撒布板,且两侧对称,可使秸秆切碎后顺利喂入抛撒装置进行还田。

撒布板水平双调节机构包括上端分别铰接在与机架固定连接在安装板上且分别左倾和右倾的2组撒布板,左倾撒布板和右倾撒布板的中下部分别通过相应的铰销与左调整板和右调整板铰接;铰销与安装板上对应的开合引导槽构成移动副,左调整板的铰接点之一和右调整板的铰接点之一分别与左连杆和右连杆的一端铰接;左、右连杆的另一端分别与调节手柄一端的铰支中心两侧铰接。

扳转调节手柄,可以通过两侧的铰接点驱使左、右连杆做平面运动,分别经左调整板和右调整板带动各撒布板的铰接点在相应的开合引导槽内移位,从而绕各自上端的铰支点摆转,实现所需的同步开合调节及方便快捷地秸秆均匀抛撒调控。

安装板中部还具有分别与导向连接杆两端形成移动副的左、右导向引导槽,导向引导杆的一端与调节手柄的铰支中心一侧铰接;机架铰装电动推杆的固定端,电动推杆的伸出端通过杠杆与长杆的一端铰接,长杆的另一端与调节手柄的铰支中心铰接。这样,可以借助电动推杆通过杠杆及连杆机构驱使调节手柄的铰支中心在导向引导槽的约束条件下左右移位,从而使左倾和右倾2组撒布板同时左摆或右摆,改变其初始的导向方向,达到同步调节导向角的目的。该机构撒布板导向角的调节与撒布板开合角的调节相复合,能够实现更灵活多变的抛撒调整,更好地适应各种外界条件变化的不同作业状况。

其中,图4为剖视图,图5为调节机构结构示意图。

图4 剖视图

1.安装板 2.左倾撒布板 2.右倾撒布板 3.左侧调整板 3′.右侧调整板 4.左连杆 4′、6.右连杆 5.调节手柄 5L.左侧铰接点 5C.铰支中心

3.3 秸秆撒布板水平双调节机构工作原理

该机构由4片左倾撒布板、4片右倾撒布板及水平双调节机构组成,配套在联合收割机上之后。工作时,顺时间扳转调节手柄可以通过两侧的铰接点驱使左、右连杆做平面运动,分别经左调整板和右调整板带动左、右两组撒布板的铰接点在相应的开合引导槽内移位,从而分别绕各自上端的铰支点逆时针和顺时针摆转,实现图6所示的同步缩合调节;顺时间扳转调节手柄的情形相反,可以实现左、右两组撒布板的同步张开调节。操控电动推杆伸出并通过杠杆及连杆机构驱使调节手柄的铰支中心在导向引导槽的约束条件下右移时,可以使左倾和右倾两组撒布板如图7所示同时右摆;操控电动推杆缩回并通过杠杆及连杆机构驱使调节手柄的铰支中心在导向引导槽的约束条件下左移时,可以使左倾和右倾两组撒布板同时左摆,从而按需改变其初始的导向方向,同步调节导向角,如图8所示。

本文设计的水平双调节机构将调节导向角的调节与开合角的调节有机结合,不仅调节快捷方便,且灵活多变,对外界工况的适应性显著增强。

图6 同步缩合调节示意图

图7 同时右摆示意图

图8 同时左摆示意图

3.4 秸秆撒布板水平双调节机构试制与验证

3.4.1 水平双调节机构试制

试制过程中,该机构主体安装部分考虑机构需要韧性和塑性较高,具有一定的伸长率,且在安装过程中部分构件需要进行焊接,故需要良好的焊接性能和热加工性,因此采用Q235A。其中,部分零部件(如铰接部分长隔套与短隔套)根据设计要求需要在引导槽内进行往复滑动,需要较高强度和切削加工性,因此采用45钢。样机试制现场及样机局部实物图如图9所示。

样机试制后进行调试过程中,调节手柄和电动推杆均可实现目标动作,撒布板叶片可同时开合并同时左右摆动,且中心线左右两侧撒布板在联动调节时可始终保持平行位置,充分考虑到上述试验的数据分析结果。这表明,该调节机构的机械部分设计合理可行,但其田间试验特性有待进一步试验验证。

图9 水平调节机构样机试制现场

3.4.2 水平双调节机构田间试验验证

1)试验材料。试验地位于南京市白马镇种植水稻的一年一熟耕地,土层深厚,土壤有机质含量高。试验作物为粳稻品种,机收后留茬高度约为15-25cm。试验样机为装配有撒布板水平双调节机构的久保田988联合收获机。

2)试验方法。由于设计的水平双调节机构分为手动调节和电动推杆调节两部分,因此在田间试验中每部分选取3个位置进行试验,共计3×3=9(行),每行取3个样品点,共计27个样品点。其中,手动调节部分3个调节位置以导向引导槽螺栓位置确定,分别为:撒布板向两侧张开到最大角度(简称最大张角,螺栓位于引导槽右端)、撒布板向内侧合拢到最小角度(简称最小张角,螺栓位于引导槽左端)、撒布板处于最大张角和最小张角中点位置(简称中点张角,螺栓位于引导槽中点);电动推杆部分3个调节位置以电动推杆拉线行程(约为50mm)确定,分别为:两组撒布板同时左倾到最大(简称左倾位置,拉线行程为0)、两侧撒布板同时处于中间位置(简称推杆中间,拉线行程为25mm)、两组撒布板同时右倾到最大(简称右倾位置,拉线行程为50mm)。综上所述,试验手动和电动调节位置组合如下表4所示。

表4 手动、电动调节位置组合

Table 4 Adjustment position combination of spreading plates with manual and electronic methods

最大张角,左倾位置最大张角,右倾位置最大张角,推杆中间最小张角,左倾位置最小张角,右倾位置最小张角,推杆中间中点张角,左倾位置中点张角,右倾位置中点张角,推杆中间

取样及计算方法同本文2.2节3)~6),试验数据及计算结果如表5所示。

表5 手动、电动调节机构试验数据表

3)数据分析与总结。

(1)经过田间试验及数据对比,两侧各4片撒布板的抛撒结构在田间作业过程中可有效提高秸秆抛撒幅宽,约为2 081mm;相较于原样机共4片撒布板形式,抛撒幅宽提高15%,可更加有效地将秸秆抛撒,进行还田利用。

2) 由于抛撒不均匀度仍作为衡量抛撒机具功效的主要依据,对比设计机构与原机构田间试验数据,设计调节机构存在联动性,可在水平方向对撒布板抛撒位置进行调节过程中始终保持两侧撒布板处于相对平行位置,即验证本文2.4节中的结论2)和3)。联动机构条件下,机具作业抛撒不均匀度范围为22%~69%,平均约为45%,相较于原机构降低了14%,很大程度提升了秸秆在抛撒过程中的还田利用率,更加有效地实现了资源可再生利用。

4 结论与建议

1)通过田间试验,以久保田988机型为例,自行设计了一种可适用于多种机型联合收获机的秸秆撒布板水平双调节机构,可同时对两侧撒布板进行调节,并使其始终保持相对平行位置。通过两次田间试验数据对比,验证了其有效性和可行性,解决了目前我国使用机型中存在抛撒幅宽窄、秸秆分布不均匀等问题,提高了田间作业效率,促进了秸秆还田技术的综合应用。

2)文中样机试验和结构设计中均未对撒布板水平方向调节方式的研究与改进,然而在秸秆抛撒过程中,撒布板纵向高度的不同也会对秸秆抛撒均匀度产生影响因此。后续研究中应以撒布板下边缘为参照点,引入撒布板相对田间地面高度作为影响因素。此外,我国疆域辽阔,各地区气候差别较大,在特殊田间作业环境下风速较大,秸秆抛撒效果受其影响明显。因此,建议在后续抛撒机构研究中将风速风向作为影响因素计入结构设计过程中,在作业时对其进行测量标定,得到相应风速风向下撒布板的调节方式,实现机构对环境影响因素的自适应调节。