基于PROFINET和VXI总线的1.2 m风洞测控系统设计与实现

2019-05-27

(中国空气动力研究与发展中心 高速空气动力研究所,四川 绵阳 621000)

0 引言

1.2 m×1.2 m跨超声速风洞是一座半回流暂冲式跨超声速风洞,是我国先进飞行器研制重要地面试验模拟平台。在国家重点型号、重大工程研制中发挥了不可替代的重要作用,是我国战斗机和战略战术导弹研制试验的主力风洞[1]。原有的1.2 m风洞测控系统采用的是Client/Server体系结构和VXI总线技术、计算机与传统的继电器相结合的集中式控制系统。该系统以VXI总线为基本框架,将控制与测量合为一体。但近年来,由于试验任务的增加,风洞设备运行频繁,风洞的测控系统逐渐暴露出不足:部分设备老化严重,无法很好地满足试验发展的需求;控制系统结构不尽合理,可靠性低会导致一个环节或子系统出现故障从而使整个系统无法运行,自动化程度低给风洞安全运行带来了隐患。

本次设计任务是重新构建测控系统。采用计算机与PLC控制技术,结合现场总线,形成基于现场总线、功能分散、指挥集中的开放式集散系统,形成信号采集传输可靠性高、便于实时监测和故障分析的可靠性系统。使1.2 m风洞整体能力得到大幅的提升。

1 测控系统总体设计

1.1 设计指标

1)提高1.2 m风洞可靠性和自动化水平,实现1.2 m风洞试验吹风流程自动化;

2)实现柔壁型面各节点机构(定位螺母)位置控制精度为±0.01 mm。

1.2 总体设计

1.2 m风洞控制系统主要包括阀门控制系统、引射器控制系统、柔壁喷管控制系统、模型迎角控制系统、栅指控制系统、超扩段控制系统、安全联锁控制系统等。

本次设计主要包括阀门控制系统、柔壁喷管控制系统、模型迎角控制系统、测量系统适应性改造等。

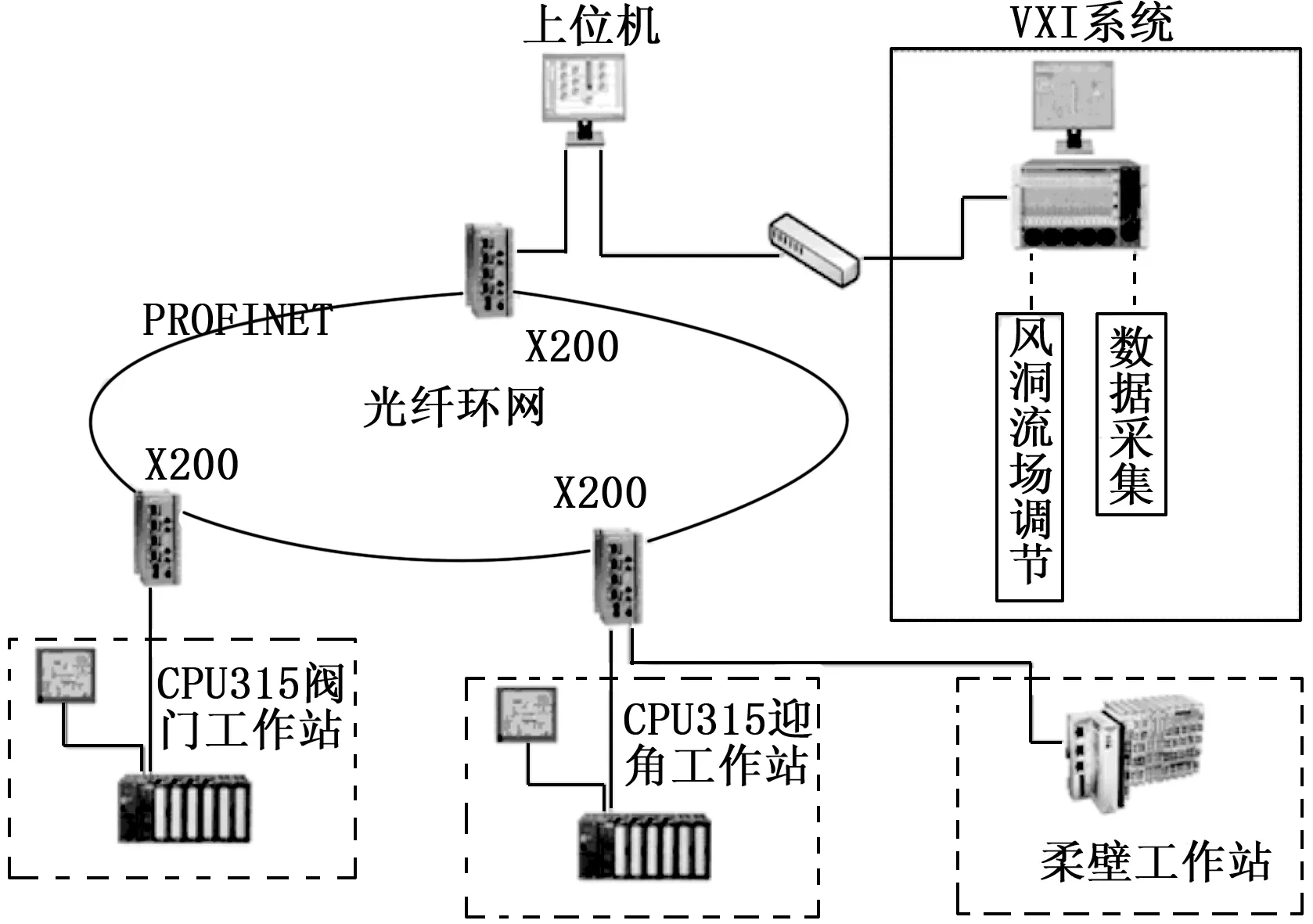

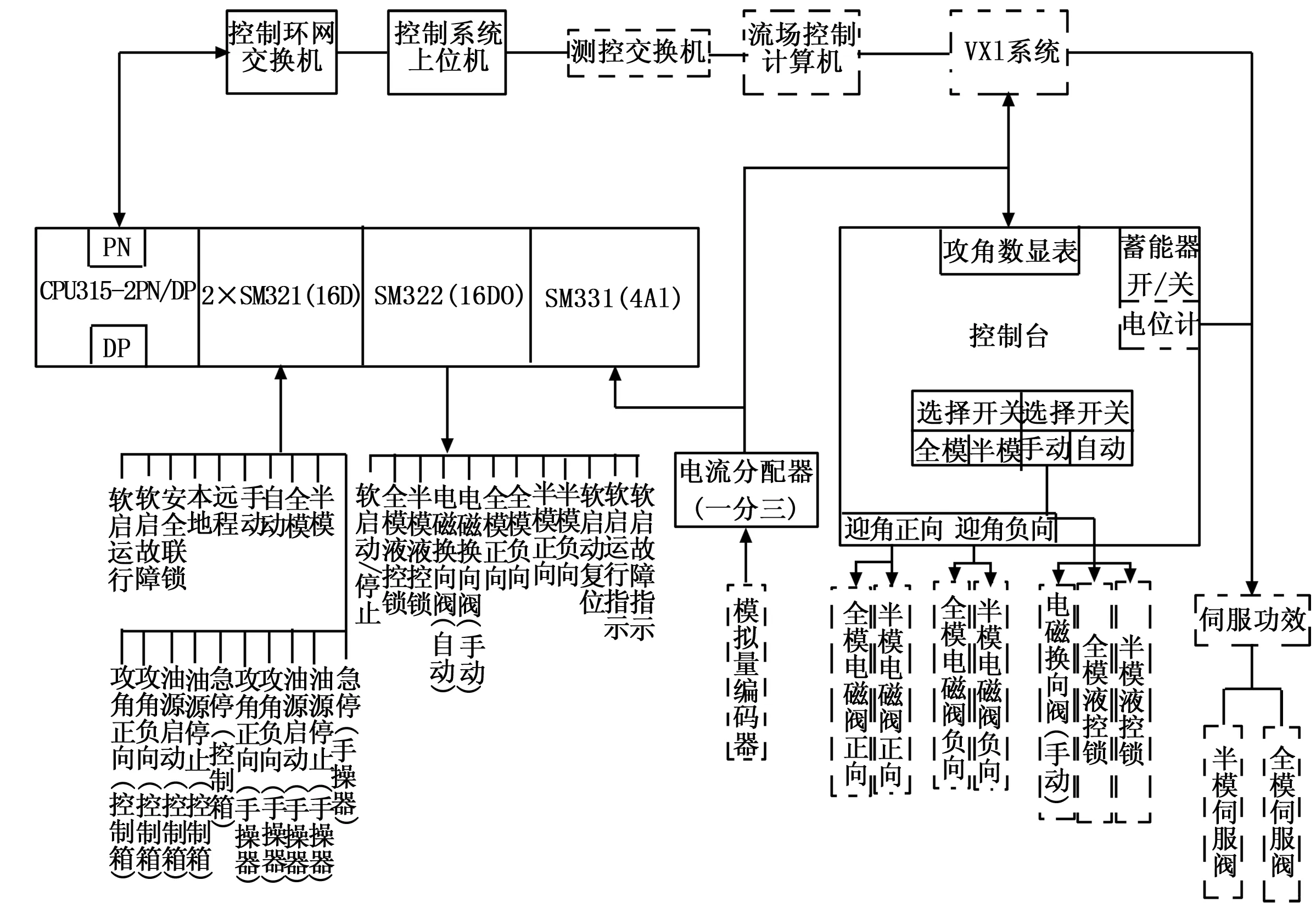

采用PROFINET通讯和VXI总线搭建整个风洞测控系统框架。阀门、迎角、柔壁喷管控制系统作为子站点。考虑到网络的可靠性,本系统采用环网结构,可确保在一条传输链路出现故障时,使用备用通信链路。系统布线采用光缆。在测控间可完全操作现场设备,监测其运行状态,异常报警,并保证其数据传输的实时性。每个站均可手动/自动操作,操作站可通过触摸屏现场控制,或者通过按钮进行现场控制,以保证系统的安全性要求。新测控系统结构原理参见图1。

图1 测控系统结构图

2 系统详细设计

2.1 阀门控制系统

阀门控制系统包括闸阀系统、蝶阀系统和调压阀系统。

闸阀系统包括闸阀和闸旁阀,由电机驱动。蝶阀系统由蝶阀和蝶旁阀组成。蝶阀由液压油缸驱动,蝶旁阀是由电机驱动。

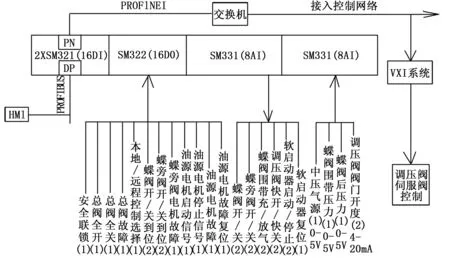

该系统保留原有驱动设备和执行机构不变,阀门控制系统作为子站点。通过PLC实现对阀门系统的远程控制,通过HMI实现现场控制,并同时完成开关状态采集和气源压力、围带压力、蝶阀后压力等模拟量采集。对调压阀同样是通过PLC和HMI实现本地/远程开关控制。而调压阀的位置伺服控制仍采用VXI系统和伺服驱动器相结合的控制方式。阀门控制原理图参见图2。

图2 阀门控制PLC原理图

为了保证设备人员的安全,保护蝶阀的密封围带。进行阀门系统操作时,在PLC程序上做了充分设计。在控制间进行打开蝶旁阀操作时,只有在安全联锁正常时方可进行。在每次试验开车前先打开蝶旁阀,使蝶阀前后压力两平衡,再给蝶阀围带放气,直到围带内压力与蝶阀前后压力实现“三平衡”才打开蝶阀。关车时,是先关蝶阀,给围带充气,再关蝶旁阀。实现了阀门系统顺序控制。

2.2 柔壁喷管控制系统

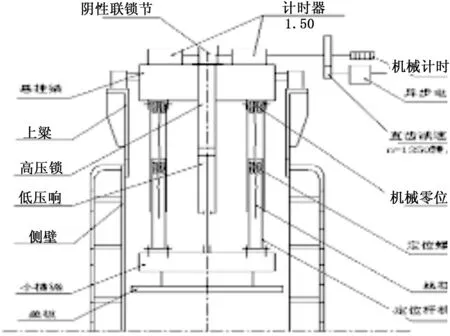

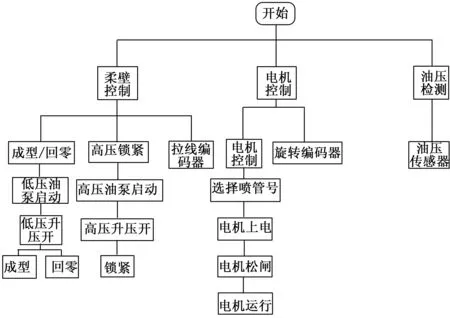

柔壁喷管是该风洞的核心部段,为二元多支点全柔壁喷管。主要由上下梁,左、右侧壁,上下柔板,执行机构及框架组成。喷管上下柔板分别由15套执行机构通过液压-电气系统控制,使其在两平行侧壁之间改变型面并定位,以得到各M数下的柔板型面。执行机构是采用机械定位,液压成型并锁紧,对于确保型面的准确定位和定位的重复性精度起关键作用[2]。机构传动原理图如图3。

图3 执行机构传动原理图

1.2 m风洞柔壁喷管型面驱动电机均为三相异步交流电动机,上下各15个节点。电机功率0.55 kW,额定转速1380 r/min,带电磁制动。

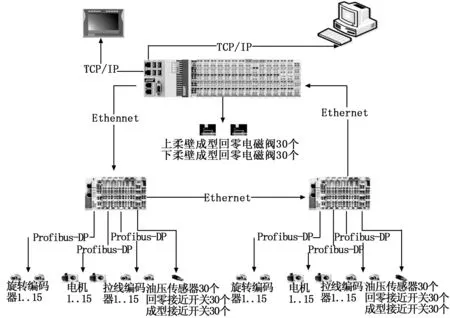

整个驱动执行系统包括柔壁型面定位控制系统共有电机(含电磁制动)30台,交流变频器30台,选用了台达MV300系列,带通讯DP卡。30台电磁换向阀、1台柔壁低压油源电机、1台柔壁高压油源电机及其他外围设备构成。反馈系统由30个多圈旋转绝对式编码器、30个拉线绝对式编码器、120个微动开关、60个压力变送器及其他外围设备构成。控制系统总体结构如图4。

图4 控制系统结构图

主要由柔壁型面控制管理计算机(上位机)、柔壁型面控制PLC(下位机)、驱动执行系统与反馈系统组成。柔壁型面控制PLC由1台触摸屏、1台CX5130嵌入式控制器、2个EtherCAT总线耦合器、18个8通道数字量输入模块、13个8通道数字量输出模块、8个8通道模拟量输入模块、4个DP模块和3个末端端子模块组成。

柔壁型面控制管理计算机、触摸屏与CX5130嵌入式控制器通过TCP/IP通讯,CX5130嵌入式控制器与分布在柔壁上下的PLC功能模块通过EtherCAT总线通讯,柔壁型面控制PLC与多圈旋转绝对式编码器、拉线绝对式编码器、交流变频器通过Profibus-DP总线通讯。

图6 迎角控制PLC原理图

图5 软件功能图

多圈旋转绝对式编码器的选择,定位螺母行走距离最长的节点为750 mm,编码器旋转一圈对应定位螺母距离为0.1 mm,因此编码器需要的总圈数为7 500圈。该方案中选取的编码器总圈数为8 192,旋转编码器单圈精度为4 096,编码器每个数对应0.000 024 4 mm,在零点时编码器读数最大。倍福PLC读取的旋转编码器值与旋转编码器实际值存在高低八位的转化问题,所以需先对旋转编码器值进行转换,比如:旋转编码器值为00FF865A,而PLC读取值为FF005A86,所以需要使用PLC内部ROL指令(循环移位)将PLC读取值转换为旋转编码器实际值。电机实现定位螺母精确定位的控制方法为:PLC控制电机行走到目标位置,通过旋转编码器反馈的实时位置,形成闭环控制。

压力变送器量程:0~16 MPa,信号输出形式:4~20 mA。倍福PLC模拟量采集模块(4~20 mA)对应数字量:0~32 767,油压传感器压力值(MPa)=模块数字量/32 767×16。

该子系统安全联锁内容如下:所有执行机构均通过多圈绝对式旋转编码器位置反馈设置软限位,保证机构运行在可控行程范围内;定位螺母调节过程中,柔壁型面控制PLC对多圈绝对式旋转编码器实时进行位置检测,当对应变频器工作状态为运行而位置反馈值无变化时,立刻停止电机运动,并向柔壁型面控制管理计算机和安全联锁系统发出“喷管故障”信号。

柔壁型面控制系统主要实现的功能如图5:控制驱动电机运转,实现定位螺母精确定位,协调油源系统实现油缸回零、低压成型,高压锁紧等操作;柔壁定位螺母位置的显示;柔壁每组执行机构移动套筒到位情况、柔壁油缸油压、柔壁喉道监测点油缸运行行程的监视。实现了对柔壁喷管系统螺母的精确定位,柔板的成型、锁死,关键环节的监测。

2.3 迎角控制系统

模型迎角控制系统分为全模迎角控制和半模迎角控制两部分,均包含自动和手动控制功能,通过控制台选择开关切换。

自动控制部分保留原有VXI系统和伺服驱动器相结合的控制方式,对试验过程中的模型迎角进行控制;保留控制台手动控制功能,由转换开关实现全模/半模、手动/自动切换;通过PLC实现模型迎角手动控制和油源系统启停控制;新增迎角油源系统软启动;现场控制有控制箱和手操器两种控制功能,手操器方便在更换迎角机构时使用;远程由上位机控制,通过TCP/IP协议向模型迎角PLC发送指令实现。迎角控制原理图参见图6。

2.4 风洞流场调节和数据采集系统

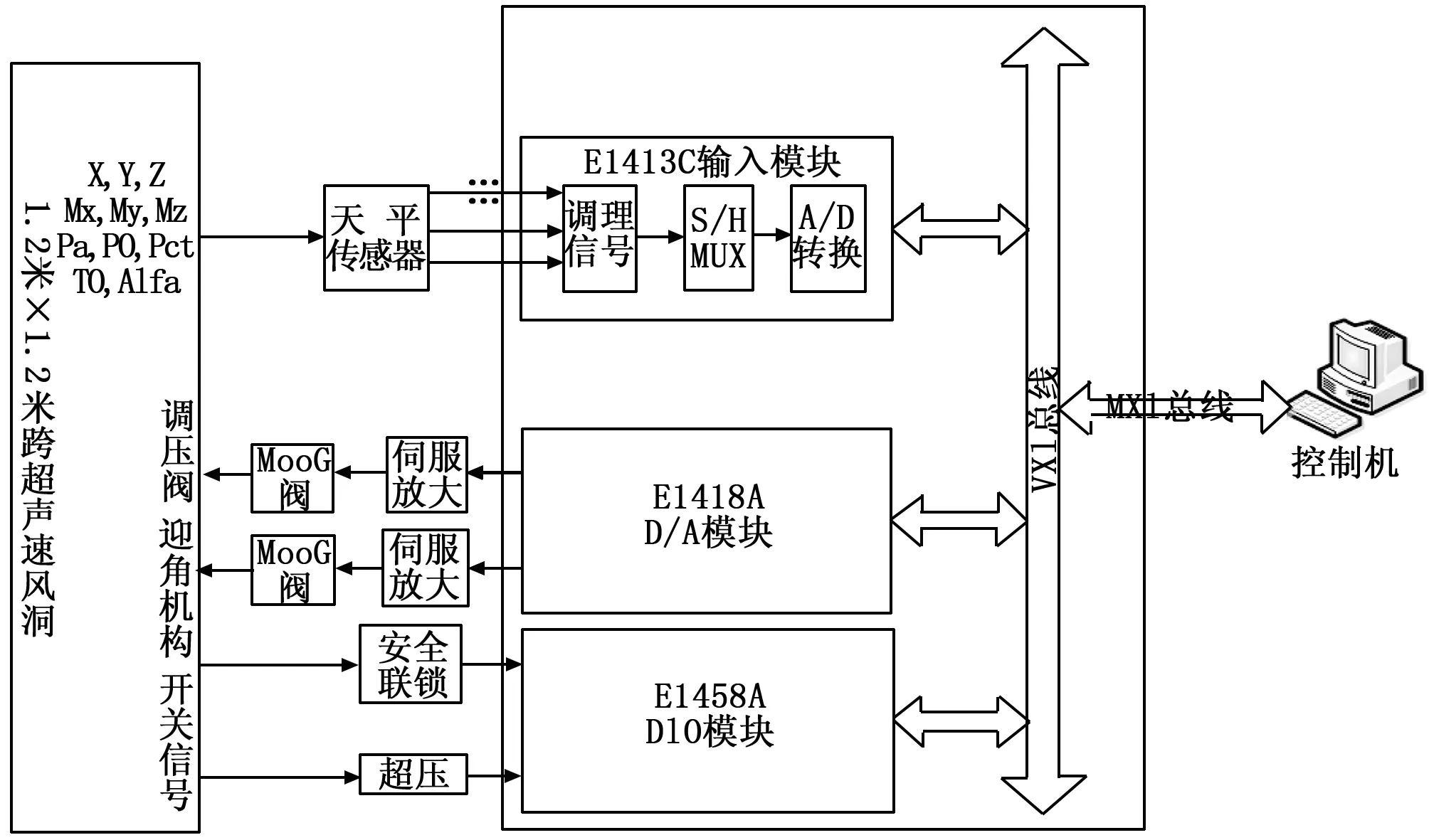

该系统是在原有的VXI系统基础上改造而成的。主要完成风洞的流场调节和数据的采集。VXI系统控制原理图如图7。

图7 VXI系统原理图

计算机通过E1413C A/D模块采集由总压和静压传感器测量得前室总压和驻室静压,计算出实际的M数值与给定值进行比较。若马赫数偏差在要求范围内,通过采集卡采集该M数下各气动参数,否则按PID算法输出新的控制量,经E1418A-D/A转换由伺服驱动器变换为电流信号驱动电液伺服阀控制调压阀开度,从而达到控制马赫数和总压目的[3]。

压力调节算法采用增量式PID控制算法,由比例、积分、微分控制的增量式PID控制算法为[4]:

Δu(k)=KpΔe(k)+KIe(k)+KD[Δe(k)-Δe(k-1)]

为保证系统稳定性,跨声速M数控制采用分段调节即先调总压后调M数的控制方式。启动段采用的是比例-微分调节器,而在变迎角阶梯是采用纯比例调节器。M数的名义控制精度为0.005。超声速试验时启动段采用比例-微分调节器,而变迎角阶梯时采用比例-积分调节器。总压的控制精度为0.003。

2.5 上位机系统

上位机实现的功能是完成各子系统的监控和VXI系统进行通讯完成风洞吹风流程。主程序设计采用多线程设计思想进行构建,其中主要包括通讯及数据处理线程、操作线程、事件及报警记录线程等。上位机和PLC采用TCP通讯方式,其中PLC做TCP服务器,上位机做客户端,上位机运行软件后,自动与PLC建立TCP通讯链接,完成数据的收发功能。上位机采用通讯VI:建立通讯链接VI CONNECT;接收VI RETCP;发送VI SENDTCP。上位机和VXI系统通过TCP/IP通讯,通过命令字完成两系统的交互。

3 关键技术

3.1 柔壁定位螺母变频控制定位精度问题

实现定位螺母精确定位的控制方法为:PLC控制电机行走到目标位置,通过旋转编码器反馈的实时位置,计算比率决定电机运行速度,待电机低速走到接近目标位置时停止电机,然后判断旋转编码器实际值与目标值差值是否在0.01mm内,若在则变频器停止并抱闸。各节点根据行程的不同采用了不同的控制策略[5]。

三段速的判定方式为:比率=(目标位置-实际位置)/总距离。电机控制速度=输入值/100。

应用于行走距离较长的站点,三段速的临界点为:高速:比率>0.05;中速:0.005<比率≤0.05;低速:0.000 5<比率≤0.005。比率≤0.000 5后,先停止,然后判断旋转编码器实际值与目标值差值是否在0.01 mm内,若在则变频器停止并抱闸,若不在则继续运行直到差值在0.01 mm内。

应用于行走距离较短的站点,三段速的临界点为:高速:比率>0.15;中速:0.1<比率≤0.15;低速:0.005<比率≤0.1。比率≤0.005后,先停止,然后判断旋转编码器实际值与目标值差值是否在0.01 mm内,若在则变频器停止并抱闸,若不在则继续运行直到差值在0.01 mm内。通过优化控制策略,实现了电机精确定位。

3.2 网络通讯可靠性问题

本系统采用PROFINET将PLC连接到环网控制交换机,而PROFINE交换机选用具有管理和诊断功能的模块[6]。同时,还做以下考虑:所有网络接插件及电缆均选用西门子原装产品,最大限度保证通讯硬件平台的兼容性和可靠性;另外,硬件上采用环网结构,保障了通讯的可靠性;软件组态及编程中均考虑对网络状况的监视与诊断,并利用网络交换机的故障信号触点。

4 调试结果及实际应用情况

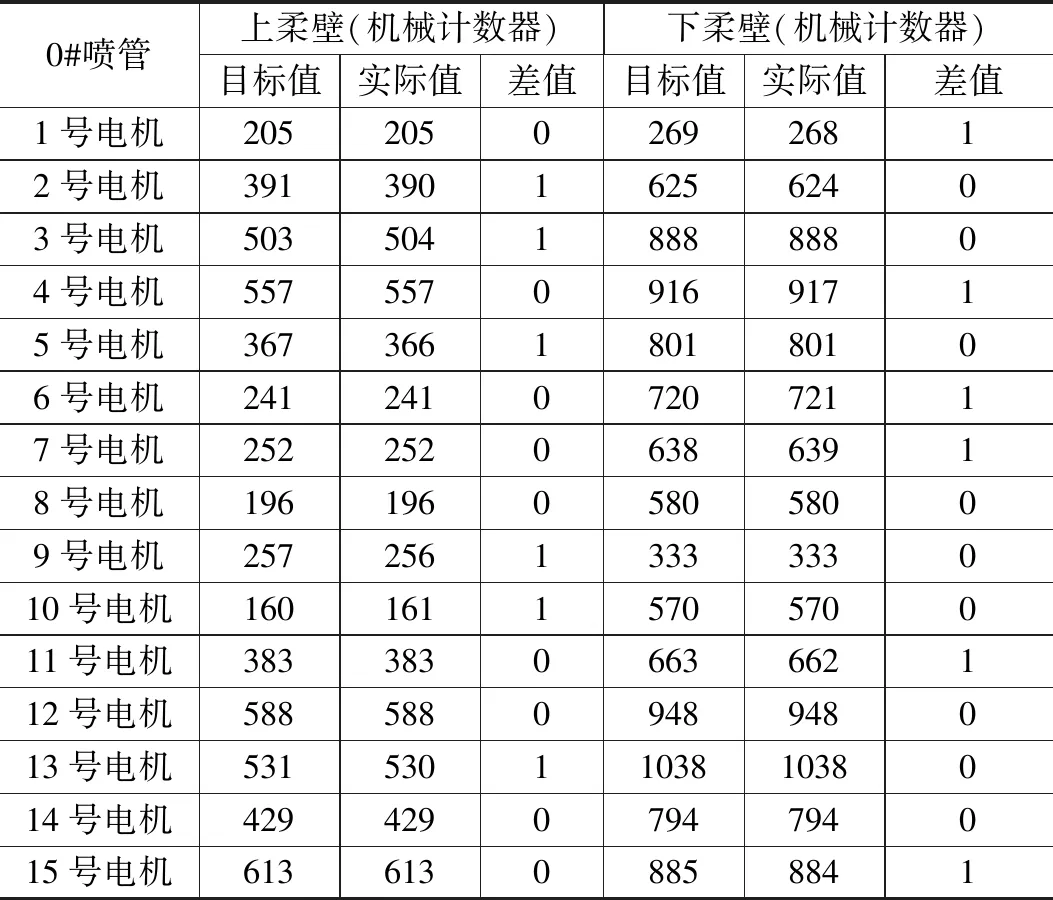

笔者对整个系统进行了调试。经过对系统各模块逐步测试,硬件正常,软件逻辑满足设计要求,实现了开车流程自动化。柔壁喷管控制系统中柔壁型面各节点机构(定位螺母)位置经过调试,最终目标值和实际值的差值始终在0.01 mm以内。表1为其中一次从1#喷管定位到0#喷管的情况。

测控系统动态调试完成后,进行了标模试验,选取2016年维修月后试验流校数据和本期试验数据进行比较,数据重复性良好,数据结果达到了国军标要求。

表1 机构定位参数表

注:机械计数器100个数=1 mm。

5 主要结论

1)新系统达到了预期实现的技术指标。控制精度高。柔壁型面各节点机构(定位螺母)位置控制精度为±0.01 mm。柔壁型面各节点机构(定位螺母)位置由当前位置到目标位置最长调节时间由大于25分钟缩短到11分钟,操作人员由2人减为1人。

2)实现了1.2 m风洞试验吹风流程自动化,提高了试验效率。

3)地面调试和风洞试验验证表明,新设计的集散式测控系统运行稳定可靠,操作方便,维护简便,试验结果合理可靠,表明测控系统改造项目取得了圆满成功。

测控系统改造项目的成功,不仅提高了风洞试验自动化水平,而且提高了1.2 m风洞安全性、运行效率,风洞试验能力得到整体提升,具有一定的应用和推广价值[7-8]。