电饭煲内胆不粘涂层厚度在线检测系统设计

2019-05-27

(广东海洋大学 机械与动力工程学院,湛江 524088)

0 引言

企业针对于电饭煲内胆涂层厚度的检测仍然是通过手工品抽检的方式进行人工检测,这样子的效率比较低,且不能保证每一个出厂产品都是合格的产品。而电饭煲内胆不粘涂层可以防止米饭粘锅,涂层厚度是需要控制的工艺参数之一,目前企业采用的是抽检的方式手工检测不粘锅涂层厚度,这种方法会带来不少弊端,且效率不高。因此对于电饭煲内胆不粘涂层厚度的在线检测显得尤为重要。

而现下,涡流无损检测技术在涂层检测方面具有良好的研究效果[1]。在厚度检测方面, YANG等[2]针对磁性材料利用脉冲涡流无损检测技术对涂层材料厚度(25~400 μm)进行检测。高宽厚等[3]针对涂层厚度是否均匀对基体材料的物理性能产生重要影响,提出一种双层导电涂层厚度的电磁无损检测方法。本文将上面所述的涡流检测厚度技术研究应用于本文对电饭煲内胆不粘涂层厚度的电涡流检测原理,实现针对于直径为22 mm、24 mm、26 mm和28 mm的电饭煲内胆涂层厚度的在线自动检测。

1 系统总体方案

在电饭煲内胆涂层的检测过程中,采用的是涡流检测方法进行检测,在检测工位上,将涡流传感器伸入到内胆内壁探测,这一过程需要考虑到的是检测工位的节拍和涡流传感器与内胆之间的定位精度等问题。由于本文设计的定位夹紧工位是与涡流传感器检测同步进行的,用同一电机驱动气缸运动,检测气缸通过杠杆与涡流传感器连接,对检测节拍的控制做了相应的计算分析。而涡流传感器探测内胆内薄壁的涂层厚度时,由于它们之间空隙距离的大小决定了传感器与内胆之间的定位精度的误差,为了修正弥补误差,提高定位精度,将检测探头做了相应的设计,使它检测时更加灵敏。

2 涂层厚度在线检测系统组成原理

整个系统由电机驱动环节、上下料环节、工作台转位环节、检测环节、数据采集环节和计算机处理环节等部分组成。其中检测环节部分采用非接触式电涡流传感器[4-5]进行测量。系统的整体操作控制采用单片机软件来控制,对数据进行采集、判断及气缸运动的控制,实现自动分类。其基本组成的系统机械结构框图如图1所示。

图1 系统机械结构

3 机械结构部分设计

3.1 电机的选择

该机械系统的电机驱动环节是采用步进电机来驱动该装置,可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的[6]。根据步进电机的优点,输出转角(步距角)无长期积累误差,每转一圈积累误差会自动消失。启动、停止、反转及其他运行方式的改变,都可以在少量的脉冲周期内完成并且具有定位转矩。

3.1.1 步距角选择

步距角的选着决定了工作台的精度,由于用了齿轮减速,其减速比i=4。当一个脉冲过来的时候,电机转一个角度,而传到工作台则为这个角度的四分之一。

由转台定位精度Error=1°,Error/i≦θb。代入数据,取步进电机的步距角θb=0.72°。

3.1.2 输出转矩的选择

选择步进电机的最基本的参数是步进电机的最大静转矩Mjmax;它是步进电机的定位转矩(静止状态)。由于摩擦力矩很小,此处忽略不计。则步进电机启动转矩可按下式计算:

Mkq=Mα+Tr

其中:Mα是运动部件由静止上升到最大快进速度时,折算到电机上的力矩,单位为N·m。Tr是转台外部阻力矩单位为N·m。

由转动定律可得工作台的加速度力矩:

Mα=JLε=0.0219×50π=4.396 N·m

所以步进电机启动转矩可按下式计算:

Mkq=Mα+Tr=4.396+20=24.396 N·m

3.1.3 电机型号

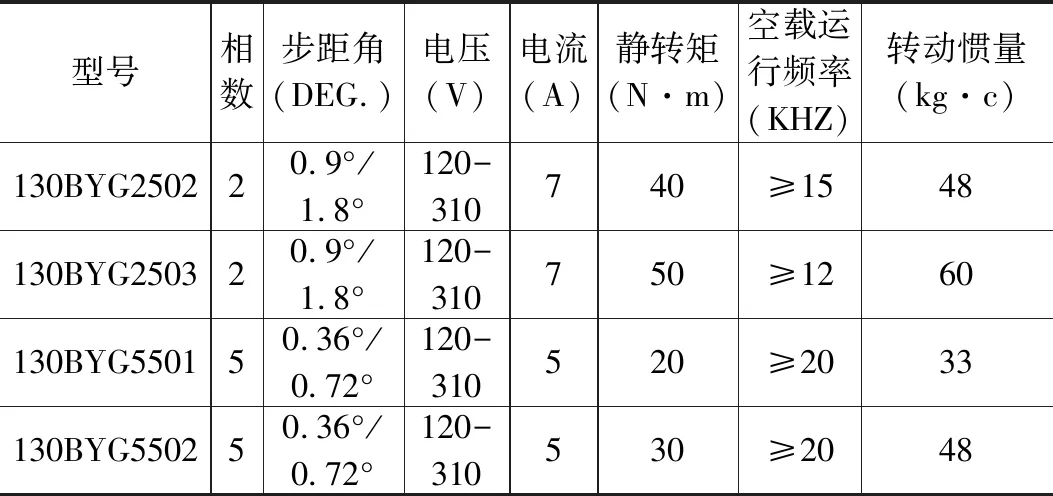

电机选用常州宝马集团的电机。根据最大静转矩和步距角在下表中选型号130BYG5502。

选取步进步进电机为五相五拍式,步距角为0.72°。

3.2 气缸的选择

系统的上下料环节和检测环节中所用到的气缸为上下料气缸、夹紧气缸、检测气缸这3种气缸组成,其中上下料气缸要想气缸能成功的将电饭煲内胆从分度盘送入送出传送带,气缸的行程必须比电饭煲内胆的最大直径还要大。对于目前企业生产的电饭煲来说,最大的直径为,因此行程要大于,选择DNC-32-320型。夹紧气缸选取的型号为DPZ-10-25-P-A,该气缸是小行程气缸,活塞杆空间大,负载能力高,且可以通过标准螺栓和锁定螺母可实现

表1 永磁感应步进电动机技术参数

气缸由于结构原因,推进是的受力面积将会比返回是的大,在相同气体流量时,推进时的速度将会比返回时的速度慢。所以,只要推进能满足时间要求,返回也同样能完成时间要求。

3.2.1 推进时气缸移动速度

其中:S为气缸的行程(mm),t为气缸运动时间(s), 代入公式得:v=160 mm/s

3.2.2 气缸最大耗气量计算公式:

式中,Qmax为最大耗气量(L/min),D为缸径(cm),S为气缸行程(cm),t为气缸一次夹紧(或松开)动作时间(sec),(夹紧和松开的时间一般认为相等),p为工作压力(MPa),工作压力选择1 bar,即0.1 MPa。

代入已知数据:

3.008 (L/min)

3.2.3 平均耗气量

赣南灯彩文化是我国灯彩文化中最具特色且最为久远的文化之一。在产业文化理念下,赣南灯彩文化的发展策略应做出适当的调整。实现资源的充分开发和利用,并实现灯彩艺术与当代文化的结合,使灯彩文化能够适应现代旅游需求,促进其发展。

双作用气缸耗气量:

Q平均=2*t*Qmax/T

式中,T为循环周期(sec)。

代入已知数据:

3.3 传感器的选择

涡流传感器选用德国米铱(北京)测试技术有限公司的NCDT3010型传感器,在多探头设置中,可以同步多个通道信号。测量系统被调校为适合测量标准被测材料-铝(非铁磁性材料)或德标St37钢(铁磁性材料)[7-8]。通过三点线性化,用户可以在现场将其调校为适合其他材料测量。3010系列探头的温度补偿功能,使其可以在很宽的温度范围内使用。3010系列采用的专利温度补偿方法,使其具有极高的温度稳定性。选择。探头外壳材料不锈钢和塑料,在多次测量时不用于损坏,且量程符合要求。

表2 3010系列参数

探头型号EPU05EPS08EPU1EPS2密封方式非屏蔽屏蔽非屏蔽屏蔽量程0.5mm0.8mm1mm2 mm零点0.01mm0.02mm0.5mm0.1mm绝对误差≤±1.25mm≤±2μm≤±2.5μm≤±5μm分辨率0.025μm≤0.04μm≤0.05μm0.1μm温度稳定性(量程中点)≤±0.25μm≤±0.4μm≤±0.5μm≤±1μm最高温度100℃100℃100℃100℃防护等级IP67IP67IP67IP67集成电缆长度3m3m3m/9m3m/9m探头电缆温度100℃100℃100℃100℃探头外壳材料不锈钢和陶瓷不锈钢和塑料不锈钢和塑料不锈钢和塑料

3.4 分度盘

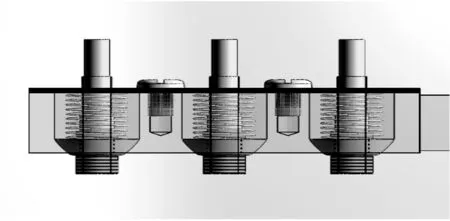

电机是分度盘的动力来源,动力从电机出来以后传入外齿轮,在经过内齿轮传给分度盘。考虑本分度盘比较大,为了运行平稳,将会使用一个比较大的轴承,这样子成本将会增加不少。为了降低成本,使用了8个滚轮为支撑,代替了推力轴承。为了让分度盘绕自己的轴心转,在分度盘的中间连接了一个法兰,由于连接轴承,限制分度盘的径向运动。如图2所示。

图2 分度盘示意图

相关参数如下:

传动齿轮模数为m=4;齿数Z1=30,Z2=120;压力角α=20°;传动比i=4;对于圆柱直齿轮传动的效率为0.9~0.99,取ηw=0.95;转台最大转速nmax=0.5 r/s转台半径R0=400 mm;转台总质量Mass=20 kg;转台定位精度Error=1°;工件处半径R=386 mm;工件个数n=4个;工件质量M=1.5 kg;转台外部阻力矩Tr= 20 N·m。

3.5 检测环节的节拍计算

由于生产线检测的时间节拍为3 s,为了能达到时间上的要求,对于气缸的时间为推进0.5 s,返回也为0.5 s。现在计算至少需要的气体流量,为供气设计部分做好相应的设计,也为了进一步验算方案的可行性,相应的气缸参数由查阅资料所得。气缸由于结构原因,推进是的受力面积将会比返回的大,在相同气体流量时,推进时的速度将会比返回时的速度慢。所以,只要推进能满足时间要求,返回也同样能完成时间要求。

(1)推进时气缸移动速度:

其中:S为气缸的行程(mm);t为气缸运动时间(s)。

代入公式得:v=160 mm/s

(2)气缸最大耗气量计算公式:

式中,Qmax为最大耗气量(L/min);D为缸径(cm);S为气缸行程(cm);t为气缸一次夹紧(或松开)动作时间(sec),(夹紧和松开的时间一般认为相等);p为工作压力(MPa),工作压力选择1bar,即0.1 MPa。代入已知数据:

=3.008 (L/min)

(3)平均耗气量:

双作用气缸耗气量:

Q平均=2*t*Qmax/T

式中,T为循环周期(sec)

代入已知数据:

由上面的公式计算结果分析得到,气缸的平均耗气量小于气缸最大的耗气量,从而气缸推进能满足时间节拍的控制要求。

3.6 检测的定位误差计算

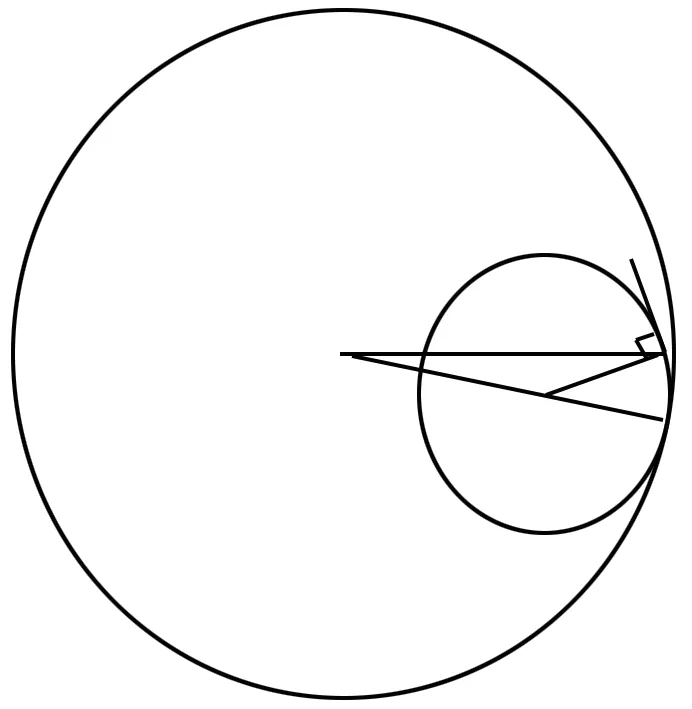

为了让探头能够适应检测要求,且在检测时能够自动的弥补定位误差,在探头的前端加入了一个活动块,在探头的后端加入了一个弹簧,并且用螺钉固定住。当工件定位有误差时,探头会通过自己的伸缩能力,自动适应与工件的距离。当探头的轴线与工件接触面不垂直时,探头将会缩回,并且自动摆一个角度。探头的设计如图3所示。

图3 探头组件

(1)误差分析。

步进电机步距角为0.72°,考虑齿轮间隙已经得到调整,如果步进电机丢一步的话,转台定位误差则为0.18°。结合实际情况,步进电机动力传输出来以后要经过平键将动力传递给齿轮,再经过内外齿啮合,带动工作台运动,最终综合各类因数,将转台的定位精度设为0.5°。再考虑转台平面的定位精度,在安装过程中要保证其水平,将误差保证在2°以内。在更换电饭煲型号时,要对限位块进行调整,采用的是人工手工调整,保证其径向误差为±1 mm。

下面对内胆倾斜时的探头检测部分进行分析。

图4 内胆倾斜时探头受力分析

探头主要受到3个力,重量、弹力、反作用力和电缆的作用力。如果内胆不倾斜,F2将会与F1处以一条直线上,当倾斜一个角度时,F2分为水平分力F2X和垂直分力F2Y。如果此时水平和垂直方向的力已经平衡,可以看出对于重心是不能处于静止状态的。如果F2的作用方向经过重心则传感器探头将会处于平衡状态。为了让F2的力能使探头向下转动,传感器及其组件的重心应该满足一定的关系。由于工作台误差为2°,探头的直径为5 mm,则探头重心到传感器接触测量面的距离d为:

d=2.5/tan2°=57.3mm

这也就是说如果d小于57 mm就可以让传感器自己转动一个角度。这样的话,系统的测量误差就只剩下传感器自身的测量误差则传感器的误差±2 μm。如果不能保证d小于57 mm,将会带来误差,误差值为2.5×tan2°=0.087 mm=87 μm。一直传感器的长度才21 mm,且属于头重脚轻的地步,很容易满足其要求。

为了满足转动需求,在尾端应该用相应的运动位置,其中在检测动杆里面的长为13 mm,考虑伸长部分,取有效长度为16 mm,则位置的间隙x=16=0.559 mm。

图5 转角示意图

电饭锅半径越小,转台转角误差带来的误差越大。转台定位精度为0.5°时,电饭煲内胆为22 mm,探头的转角可用SolidWorks求出,为1.32°。其中在检测动杆里面的长为13 mm,考虑伸长部分,取有效长度为16 mm,则位置的间隙x=16 =0.369 mm。盖板孔为R2.5满足要求。系统的测量误差为±2 μm。

4 控制系统设计

4.1 步进电机驱动电路

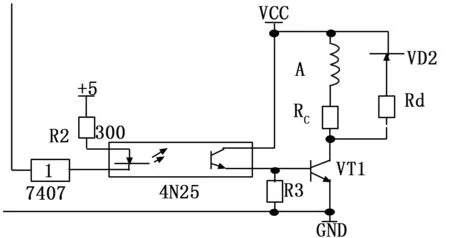

步进电机一般驱动的模板是控制器发出脉冲型号和方向信号,经过环形分配器将脉冲分配到各个相,再对型号的功率进行放大,达到足以驱动步进电机转动一个角度。单片机发出的信号功率比较微弱,不能负载做相应的动作,因此要加入功率放大电路。当单片机输出低电平时,光电耦合器导通,进而驱动负载线圈。为了保护晶体管VT1,需要并联一个续流二极管,在信号由高电平转为低电平时防止晶体管被击穿。具体连线如图6所示。

图6 驱动电路

4.2 数据采样电路

系统检测时传感器输出电压是一个交流信号,测量出输出电压的幅值,就能间接求出涂层厚度。在图7中,第一个运算放大器同相端输入,第2个运算放大器接成跟随器。当UK瞬间接高电平时,场效应管VF导通,电容C放电。当UK接低电平,VF截止。在二极管VD1和VD2的作用下,电容C的电压将会是输入电压的正峰值,并且由跟随器输出。这样就实现了传感器信号的采样。

图7 数据采样电路

4.3 显示电路

为了更好的监测检测系统,更好的电饭煲涂层厚度的监控,采用三位八段数码管对测量数据进行显示,并且用LED灯显示检测电饭煲涂层合格与不合格的状态和系统的状态。本设计采用的是软件消抖的方法,在检测到按键的信号时,延长一段时间再进行检测,其中延长的时间应该大于抖动时间。如果两次的检测状态一样则表示信号有效,否则将判断为无效信号,作为无按键按下处理。

4.4 系统软件设计

在软件运行时首先让系统初始化,接着进行系统参数是否设置完毕然后开始检测,上料气缸传感器检测到内胆信号将其推送到工作台的上料工位,单片机接收到上料工位发送的信号控制工作台进行转位到检测工位,检测工位的夹紧气缸接收到信号并夹紧内胆,同时推动固定在检测气缸一端的传感器进行内胆涂层厚度检测,将检测到的数据发送给单片机进行数据处理,检测完后夹紧气缸和检测气缸返回原位置,单片机接收到检测完毕信号,通过控制工作台转位到下料工位的下料气缸对内胆进行下料处理。最后,判断检测是否完成,结束检测。在单片机控制部分中,控制系统将要控制一个步进电机、上下料气缸、一个夹紧气缸、一个检测气缸、LED动态数据的显示、16键的键盘输入、涡流传感器的数据采集与运算等部分。如图8所示。

图8 系统程序图

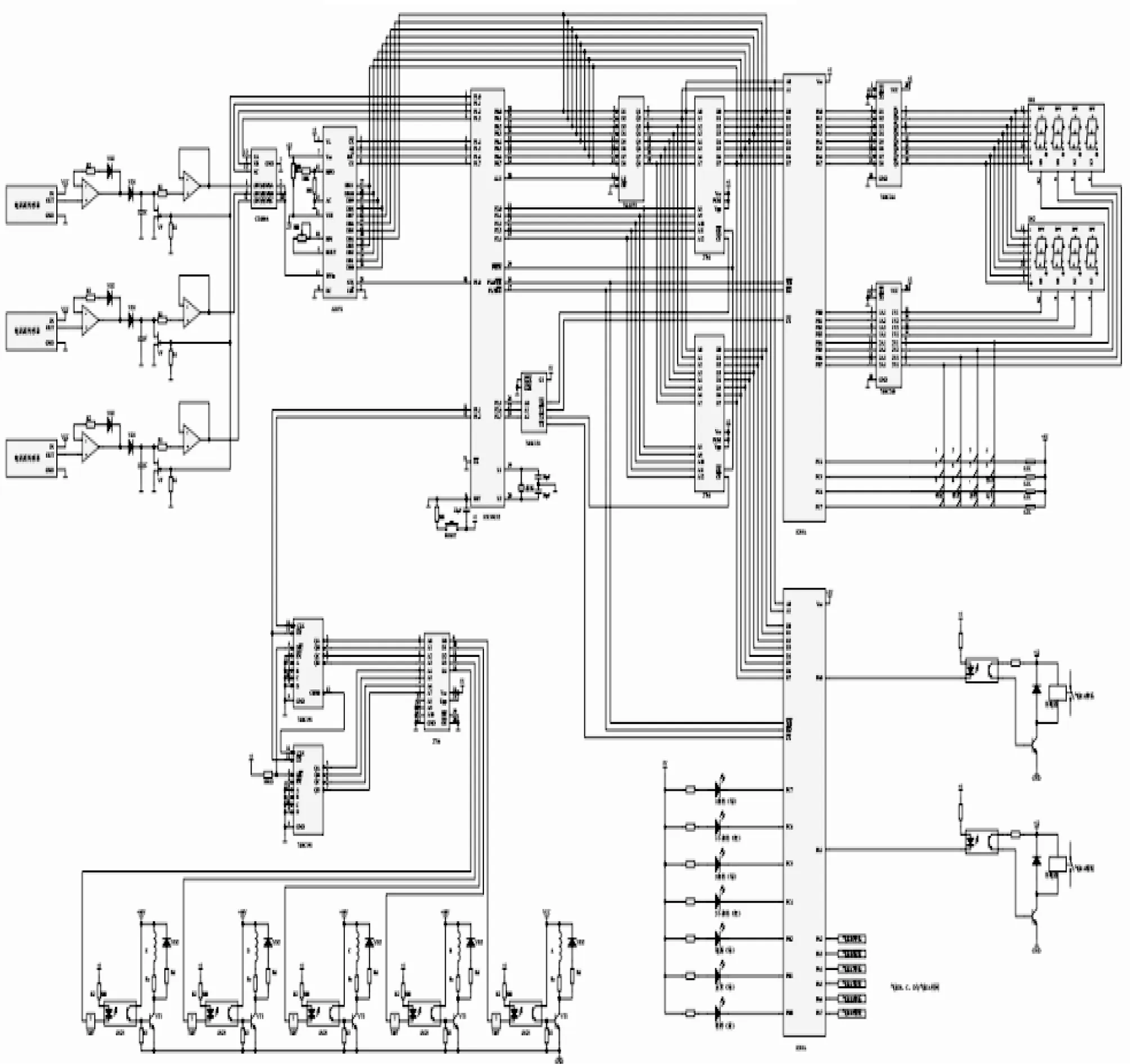

由单片机软件编程控制电路图9仿真验证,该系统能够较好控制各个输入输出模块,结合本文的结构设计采用分度盘将部分时间重叠解决节拍问题;用可调的限位块适应各种不同尺寸的电饭煲内胆;采用气缸一次性带动3个探头进行检测减小误差;用浮动的探头进行对定位误差的补偿,总体实现电饭煲内胆涂层厚度的在线检测性能。

图9 控制电路图

5 结束语

本文采用涡流无损检测方法对电饭煲内胆涂层厚度进行检测,通过设计的定位夹紧工位与涡流传感器检测同步进行,对检测节拍的控制做了相应的计算分析。而涡流传感器探测内胆内薄壁的涂层厚度时,由于它们之间空隙距离的大小决定了传感器与内胆之间的定位精度的误差,为了修正弥补误差,提高定位精度,将检测探头做了相应的设计,使它检测时更加灵敏。设计了基于STC89C52单片机的步进电机控制上下料工位、工作台转位以及检测装置的结构设计并通过软件编程仿真实现了电饭煲内胆涂层厚度的在线检测功能。该系统具有结构简单、价格低廉、运行平稳、通用性强等特点,可广泛用于电饭煲生产线的检测领域,具有一定的使用价值。