基于遗传算法的缓波形钢悬链立管优化设计

2019-05-25

(1. 中国船舶工业集团第七〇八研究所, 上海 200000; 2. 哈尔滨工程大学 船舶工程学院, 黑龙江 哈尔滨 150001)

0 引 言

缓波形钢悬链立管通过在管身中部加一段浮力材,可对立管顶部平台运动与触地点运动进行解耦,减少平台运动对触地点的影响,同时缓解顶部张力[1]。由于浮力材的添加,其立管构型更加复杂,不同构型的立管强度与疲劳等性能不同,这为缓波形钢悬链立管的设计带来很大不确定性[2]。缓波立管的初步设计涉及众多参数,并且要满足工程与相关规范的要求,需要一定的设计经验并进行反复尝试,消耗大量时间与人力,且结果可能不尽如人意。因此,直接采用优化技术来选取较优的缓波立管构型是非常有意义的。

近年来,各国学者尝试借助一些优化方法对立管进行优化设计的研究。英国的CUNLIFFE等[3]、巴西的DE LIMA等[4]以及中国的YANG等[5]将遗传算法应用到简单悬链线立管的参数优化中,通过对立管进行静态或动态的优化计算,获得更好的安全或经济性能,均取得了一定的成果。但是,他们的研究对象都是简单钢悬链立管,对于复杂构型的立管则需更进一步的研究。

在目前简单钢悬链立管优化研究的基础上,本文将其进行延伸,对缓波形钢悬链立管构型进行优化设计。在立管设计中,强度与疲劳是关键要素,两者都必须满足一定要求,因此分别以最小化立管静态等效应力、最小化立管动态等效应力、最大化立管疲劳寿命为优化目标,考虑工程要求或相关规范,从优化后的立管构型、静态与动态强度性能、疲劳性能、优化耗时等方面,比较并分析不同优化策略的结果,探索其构型的优化方法。

1 遗传算法在立管优化中的应用

1.1 遗传算法运算流程

优化问题的数学模型[6]可以概括为

图1 遗传算法基本操作流程图

(1)

式中:f(X)为目标函数;U为搜索空间;X={x1,x2,…,xn}T为决策变量。

遗传算法基于自然选择和生物遗传机理,模拟自然遗传过程的繁殖、杂交和突变等现象[7]。遗传算法的计算流程如下:

(1) 初始化,记第1代t=0,产生M个个体作为初始群体P(0);

(2) 适应度计算,计算群体P(t)中所有个体的适应度,作为评价标准;

(3) 选择运算,根据个体适应度,从群体P(t)中选择出优良的个体;

(4) 交叉运算,将选择出的个体两两配对,并根据一定概率交换两者的部分基因;

(5) 变异运算,以一定概率改变个体的一个或几个基因,得到第t+1代群体P(t+1);

(6) 终止判断,若结果满足条件,则停止计算并输出结果,否则将P(t+1)赋值给P(t),转到步骤(2)。

遗传算法的基本操作流程如图1所示。

1.2 整体优化框架与集成

立管优化问题涉及优化算法、模型构建与网格划分、水动力分析等多项步骤[8],如何实现这些功能的自动化是优化问题的关键技术,因此必须将这些部分进行集成,并建立整体优化框架。

优化过程主要涉及模块有3个:

(1) 优化算法。主要包括参数初始化与遗传算法运算实体,该模块输出设计参数,并返回目标函数值。

(2) 水动力性能计算。该模块采用时域水动力软件OrcaFlex进行,主要负责对新建立的模型进行水动力性能分析。

(3) 模型重建与网格划分。通过编写MATLAB脚本的方式实现,该模块可与优化算法模块相连,同时水动力分析模块具备与脚本语言的接口。该部分主要功能是接收优化算法输出的设计变量,进行模型重建,划分网格,控制水动力分析模块进行静态、动态与疲劳分析等操作。

图2 优化框架

采用OrcaFlex进行立管计算,优化程序与OrcaFlex之间的参数传递通过MATLAB实现,优化框架,如图2所示。优化流程如下:

(1) 优化算法产生设计变量,通过MATLAB在水动力模块中重建模型;

(2) 在水动力分析模块中进行立管静态、动态以及疲劳分析,并将结果返回优化算法;

(3) 优化算法识别评估目标函数与约束条件,并判断是否满足终止条件:若满足终止条件,则停止计算,输出最优的目标函数与设计变量;否则产生下一代种群,返回步骤(1)。

2 缓波立管多参数优化问题的定义

2.1 优化对象描述

优化设计的立管参数如表1所示,相关构型如图3所示,其中:L1、L2及L3表示立管上部分段、浮力材段和下部分段的长度;α为悬挂角;H和Y分别表示水深和水平跨距;Zmax和Zmin分别为立管中间部分的局部最高点和局部最低点。

表1 缓波形钢悬链立管参数

图3 缓波立管构型参数

2.2 设计变量与约束条件定义

选取的设计变量为立管3段的长度L1、L2、L3以及浮力材密度,通过控制参数D以及L2改变浮力。对立管性能有显著影响的还有立管的直径与厚度。从工程角度出发,考虑到采油量等基本因素,一般对立管内径有明确要求。若立管内径确定,根据规范可采用的标准管是有限的,因此壁厚也随之确定。此外,一般当立管构型确定后再对浮力材进行详细设计。因此,本文将管径、壁厚以及浮力材尺寸作为常量,在此基础上探索其最优构型。

约束条件包括两部分,即设计变量的取值范围以及立管的功能性要求。设计变量的取值范围如表2所示。为避免立管悬垂段触地,立管第1段距海床的距离Zmin不得小于80 m,此外上拱段最高点与海床距离Zmax不高于500 m,悬挂角α小于12°。

表2 设计变量取值范围

3 立管优化设计分析

3.1 以静态强度为目标的构型优化设计

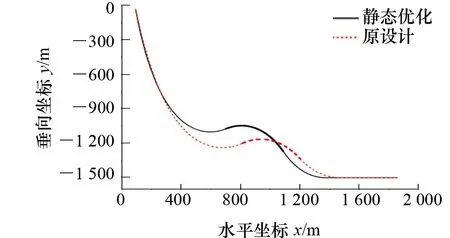

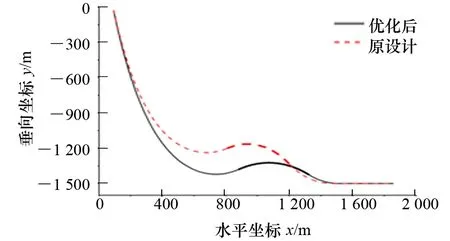

以最小化立管的静态应力为目标优化立管的构型。该策略只需进行立管静态分析,比较节省时间。在优化过程中,遗传算法的种群规模设为10,交叉概率为0.5,突变概率为0.1。优化设计可得多个可行解,选其一作为优化后的构型,相应设计变量等参数如表3所示,优化后的构型与原设计的构型如图4所示。

表3 原设计与以静态强度为目标的优化设计构型关键参数

图4 静态强度优化构型对比

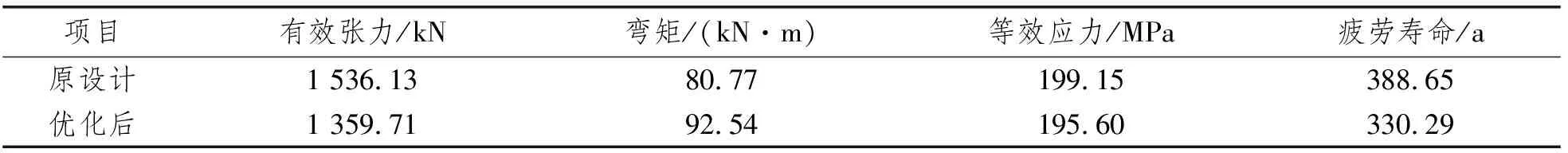

图5为立管的静态等效应力、静态有效张力、静态弯矩及疲劳寿命对比图,表4为相应的统计结果。由图5和表4可以发现:优化后的立管顶部到波谷处有效张力明显降低,其余部位有效张力变化幅值不大;优化后的立管整体弯矩比原设计大,这也使得立管波峰与波谷处的等效应力增大;优化后立管从顶部到波谷之前等效应力变小,而从波谷段开始至触地点等效应力变大。对于立管的疲劳,优化后疲劳最危险的点仍位于触地点处,其疲劳寿命从388.65 a降低至330.25 a,其余部位疲劳寿命也有所降低,可见以立管静态应力为目标的优化并没有使得立管的疲劳性能有所改善。

图5 以静态强度为目标的优化前后静态特征与疲劳寿命对比

项目有效张力/kN弯矩/(kN·m)等效应力/MPa疲劳寿命/a原设计1 536.1380.77199.15388.65优化后1 359.7192.54195.60330.29

由于立管动态受力与静态受力不同,还应对优化后的立管进行时域动力分析。表5为原设计与静态优化结果的动态响应极值对比。

表5 以静态强度为目标的优化设计动力结果极值对比

立管动态有效张力、弯矩、等效应力在静态结果附近变化,优化后的立管动态有效张力最大值明显变小,弯矩有所增大,且极值位于构型波峰处,最大等效应力有所减小,这与其静态变化是一致的,可见优化静态应力后的立管也具有良好的动态强度性能。

图6 动态强度优化构型对比

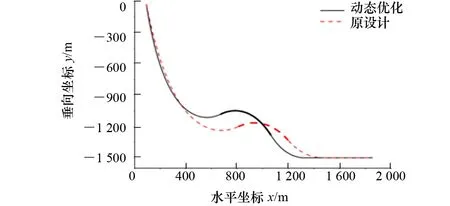

3.2 以动态强度为目标的优化设计

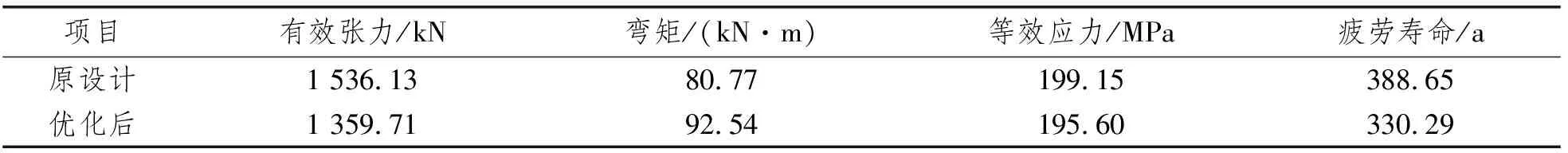

将减小立管动态等效应力作为优化的目标函数。在该优化过程中,立管需进行时域动力分析,提取动态分析中的最大等效应力作为优化目标,遗传算法的参数设置与静态优化相同。

在目标函数与设计变量都收敛后的结果中选一可行解作为优化后的结果,并与原设计进行比较,其构型与静态受力特性对比如表6和表7所示,相关计算曲线如图6和图7所示。

图7 以动态强度为目标的优化前后静态特征与疲劳寿命对比

项目D/ (t·m-3)L1/mL2/mL3/m立管总长/m悬挂角/(°)原设计0.4001 5604557202 7359.3优化后0.4241 3655008892 7548.2

表7 原设计与以动态强度为目标的优化设计静态极值与疲劳寿命

优化后的立管静态有效张力明显降低;立管弯矩水平有所提高,是立管曲率变大所致;立管顶部的静态等效应力有所降低,但波谷、波峰与触地点处应力有所提升。优化后立管疲劳最危险的点仍位于触地点处,其疲劳寿命从388.65 a降低至310.83 a,可见,与静态优化的结果相似,以立管动态应力为目标的优化并没有使得立管的疲劳性能有所改善。

图8 疲劳寿命优化构型对比

由图8可以发现立管在动态优化后,顶部动态张力明显降低,立管弯矩有所提升,等效应力有所降低。表8给出立管原设计与动态优化后的动态受力结果极值。

表8 以动态强度为目标的优化设计动力结果极值对比

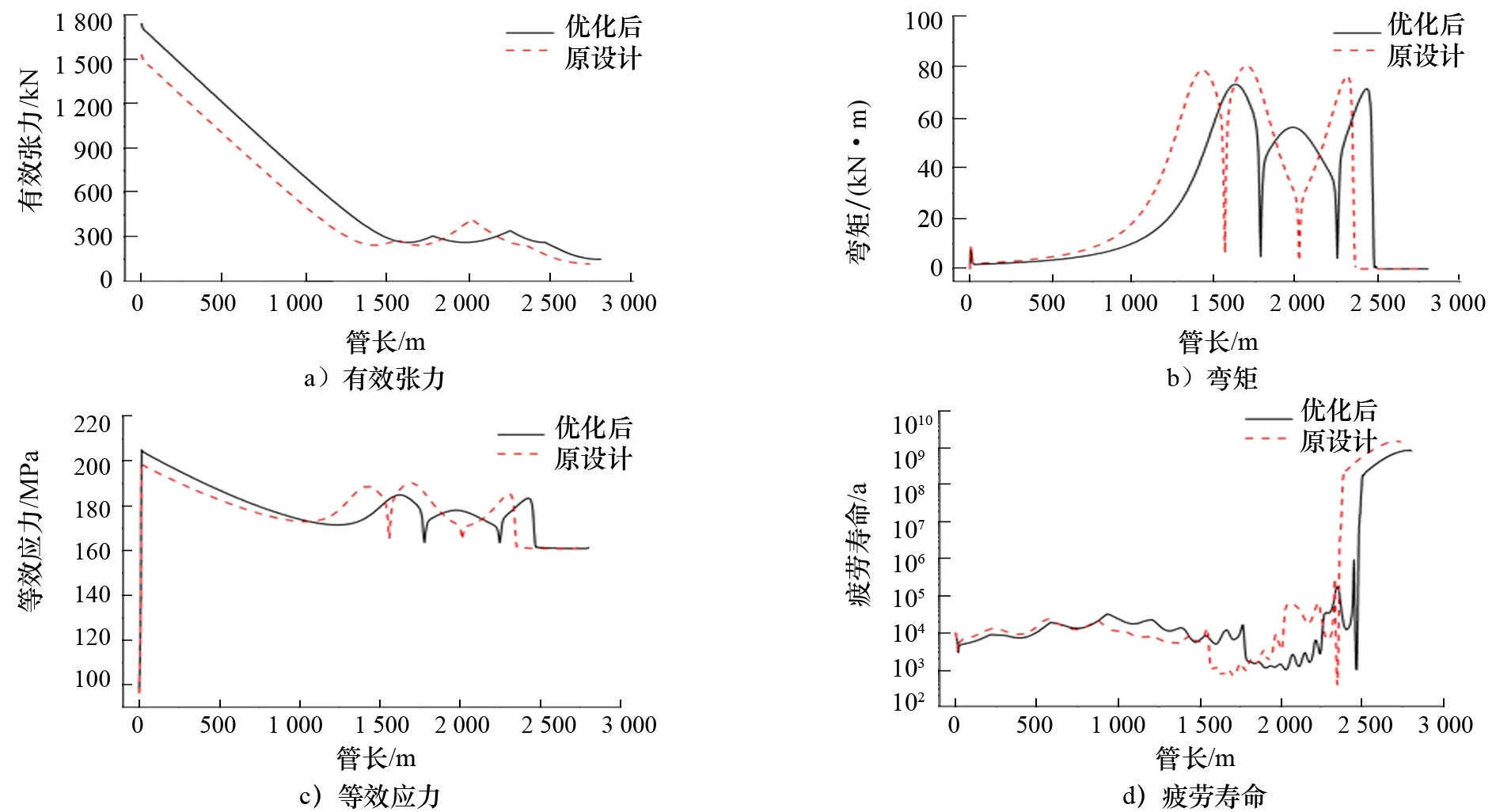

3.3 以疲劳寿命为目标的立管优化

在以最大化立管疲劳寿命为目标函数的优化中,统计其应力时程图,根据S-N曲线法统计其疲劳损伤,然后计算疲劳寿命。遗传算法参数设置与前两种优化策略相同。

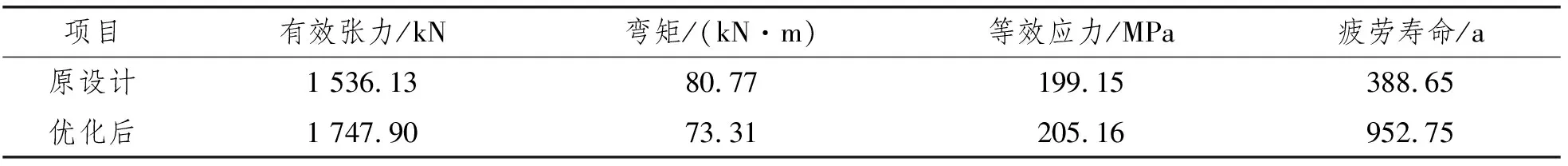

优化设计可得多个可行解,选其一作为优化后的构型,相应设计变量等参数如表9所示,优化后的构型与原设计的构型如图8所示,其静态受力特性与疲劳寿命如图9和表10所示。

表9 原设计与以疲劳寿命为目标的优化设计构型关键参数

表10 原设计与以疲劳寿命为目标的优化设计静态极值与疲劳寿命

可以发现:优化后的顶部张力有所提升;立管弯矩极值点位于立管构型波谷处,整体弯矩水平有所降低,尤其是浮力材段更加平缓,立管曲率较小,弯矩降低比较明显;从整体等效应力水平看,立管最大应力仍位于立管顶部且数值有所增大,从199 MPa增加到205 MPa,但浮力材段等效应力有所减小。对于触地点的疲劳寿命从388.65 a增加至952.75 a,提高了近1.5倍,且其余部位的疲劳性能也有所提升,从疲劳的角度看,这一优化取得了良好的效果。

图9 以疲劳寿命为目标的优化前后静态特征与疲劳寿命对比

对优化后的立管进行时域动力分析,表11为原设计与优化后的动态分析结果对比。优化后的立管动态响应在静态值上下波动幅度不大,具有良好的动态运动性能。立管动态弯矩最大值有所降低,动态等效应力有所提升,但幅值不大。

表11 以疲劳寿命为目标的优化设计动力结果极值对比

综上所述,本次优化以疲劳性能作为优化目标,实现了疲劳寿命的大幅提高,同时也能够使立管具有良好的运动性能,达到比较理想的效果。

3.4 不同优化方案的结果对比

表12为立管原设计与以不同指标为优化目标的优化对比结果。由表12可以发现:3种优化方案的立管顶部悬挂角较原设计都有所减小。从疲劳寿命来看:静态与动态优化没有起到提升立管疲劳寿命的作用;而以疲劳寿命为目标的优化中,疲劳寿命得到了显著的提升。从立管动态张力、弯矩与等效应力的结果出发:静态与动态强度优化使立管顶部张力明显降低,这对减小立管对平台的负荷是有利的;在以降低疲劳寿命为目标的优化中,优化结果比原设计的等效应力略大,但弯矩变小。

表12 原设计与不同优化方案结果对比

此外,在立管的设计中,疲劳性能是非常关键的因素,静态与动态强度优化都没有提高立管的疲劳寿命,而以疲劳为目标的优化不仅实现了疲劳寿命的有效提高,其等效应力却并没有增大很多,从这点来看,直接以疲劳寿命为目标进行优化是最有效的。

4 结 论

采用遗传算法对缓波形钢悬链立管的构型进行优化。分别进行以最小化立管静态等效应力、最小化动态等效应力和最大化疲劳寿命为目标的优化设计,设计变量为立管3段的长度以及浮力材密度,并约束立管悬挂角等构型参数。优化结果表明:3种方法都有一定的效果,静态与动态强度优化使得立管对平台的负荷得到有效降低,且等效应力也有所降低,但没有起到延长立管疲劳寿命的作用;以疲劳作为目标的优化,其疲劳寿命由388.65 a提高至952.75 a,提高了近1.5倍,同时优化后的立管也具有良好的动态强度性能,是最满足要求的优化方式。