自升式钻井船用作固定采油平台的强度分析

2019-05-25

(中北大学 理学院, 山西 太原030051)

0 引 言

伴随着2014年国际油价断崖式下跌,石油公司纷纷减少勘探和钻井需求以降低支出,维持油田运营成本。次年,全球石油勘探开发投资金额从2014年的5 710亿美元降低至2015年的4 760亿美元,降幅达16%,直接导致全球钻井业务大幅减少[1]。油田技术服务公司出现人员过剩、作业设备大量闲置的现象。

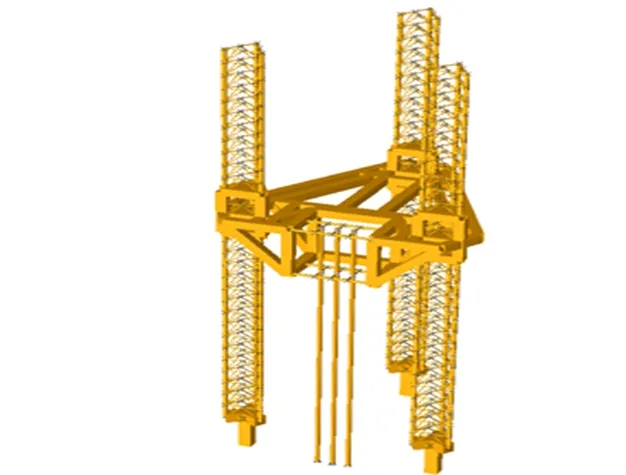

已发现在中国渤海湾和北部湾海域待开采油田中存在一些储量小、分布零散、经济回报效益差的边际油田,常以简易平台结构为依托进行开采。例如典型的“三一”模式的油气田设施开发技术:1条海底管线+1条海底电缆+1座简易平台[2-4]。新建平台存在投资周期长、一次性投入资金多等缺点。为了经济有效地开采边际油田并利用闲置或租赁便宜的设施,将自升式钻井平台(见图1)改造成为采储平台是一种可行的选择。钻井平台具有以下特点:

图1 自升式采储平台示例

(1) 可移动功能,可重复利用。将单个平台的成本分散至多个边际油田的开发中,减少每个海上边际油田工程设施的投资成本。

(2) 综合性,多功能。能集生产、储油和外输于一体,使其减少对周边工程设施的依赖,解决小型边际油田开发对周边设施的依托饱和或无依托的困难。

(3) 自安装能力。能实现自安装,减小对大型施工机具的依赖,增加施工资源选择的灵活性,降低施工费用,同时缓解施工机具超负荷给工程进度带来的压力。平台的自安装功能,还能有效减少工程设施的弃置费用。

本文将某钻井平台改造成为固定平台,用于北部湾油田开采,对规范、功能、环境和平台质量等方面的变化进行对比,同时借助有限元软件对结构强度进行计算分析,给出加强方案和运营维护注意事项,对类似设施的改造评估方法进行总结,具有一定的现实意义。

1 工程概况

1.1 钻井船简介

中国北部湾海域存在很多分布零散、储量偏小、采用常规固定平台开发、投标回报欠佳的油气田,如何对其进行经济有效的开发一直是工程设计者思考的问题。本文对目标钻井船进行改造,给出强度校核方面的注意事项和结果,为方案的推行提供技术支持。

图2 钻井平台示例

该钻井船为三腿桁架式结构,如图2所示:船体长宽高尺寸为65 m×54 m×6 m;桩腿间距为37 m×37 m,桩长为110 m;升降装置爬升齿轮数为36个,属机械式固桩器,含有生活楼、起重机、动力模块和钻机等配套系统。计划将其用于中国北部湾海域,水深约34 m,电力依托周边平台,产液通过外输海管送至邻近平台。同时,在艉部增加3口井(两采一注),尺寸为914 mm×25 mm,入泥50 m,船体甲板增设海水处理设施和注水设备。

考虑到利用外来钻井船钻修井,所以平台自身的钻机设施全部拆除,包括滑道梁、井架和泥浆罐等设备及管线。在保证结构完整性的前提下,最大限度地拆除无用设施,以减轻平台自身质量。经评估,改造后平台的在位操作质量约5 700 t,较钻井船原设计质量略轻,如表1所示。

表1 钻井船改造前后质量变化 t

1.2 规范变化

移动钻井平台改造为固定平台后需长期固定于作业油田,改造后平台的稳性、强度需按照固定平台有关规范[5]进行校核,其与移动钻井平台设计规范[6]最大的不同是对基础承载力安全因数的要求,如表2所示。

表2 操作和极端工况下不同规范对不同校核内容的要求

从表2可知,固定平台规范要求更严格。主要原因在于固定平台不能像移动平台一样进行年检,而且在遇到极端气候时也不能撤离。因此,规范要求固定平台的安全裕度更大,保证在遭遇极端海况时,平台不倒塌,不出现人员伤亡、环境污染等次生灾害。

1.3 环境变化

钻井船原设计水深与目前依托开发的油田水深相近,但此海域百年一遇的流速较原设计流速增加约1倍,如表3所示。考虑到改造后平台艉部增设井口采油装置,桩腿增加阳极和海生物等因素,钻井平台的在位环境荷载大幅提高,平台在在位工况下的强度需重点关注。

表3 环境条件对比

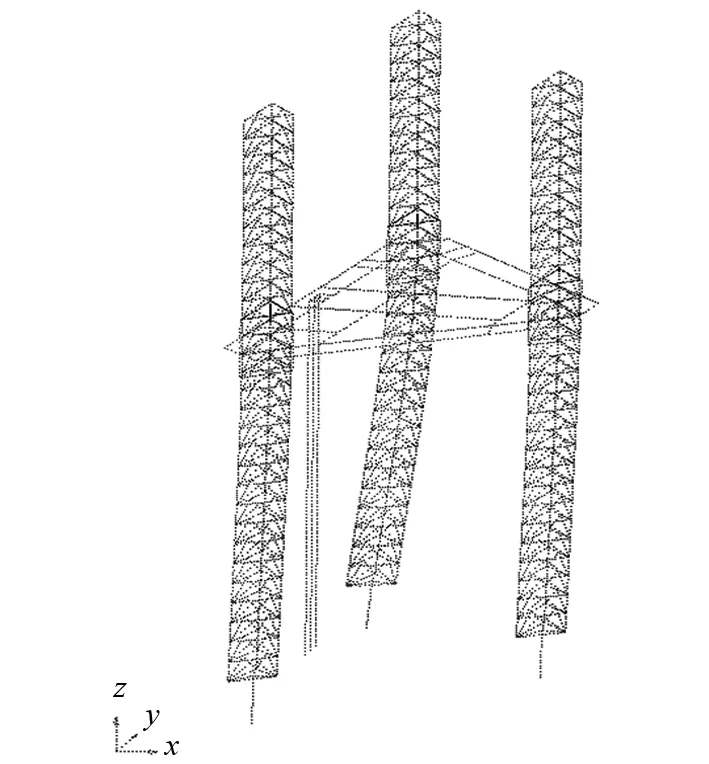

图3 SACS软件搭建平台模型

2 有限元计算

2.1 模型说明

SACS软件基于二力杆系单元对钻井平台进行建模,完成整体性能分析以及桩腿杆件和节点强度计算[7];为了模拟船体刚度,船身使用刚性单元模拟,但不参与强度校核,如图3所示。

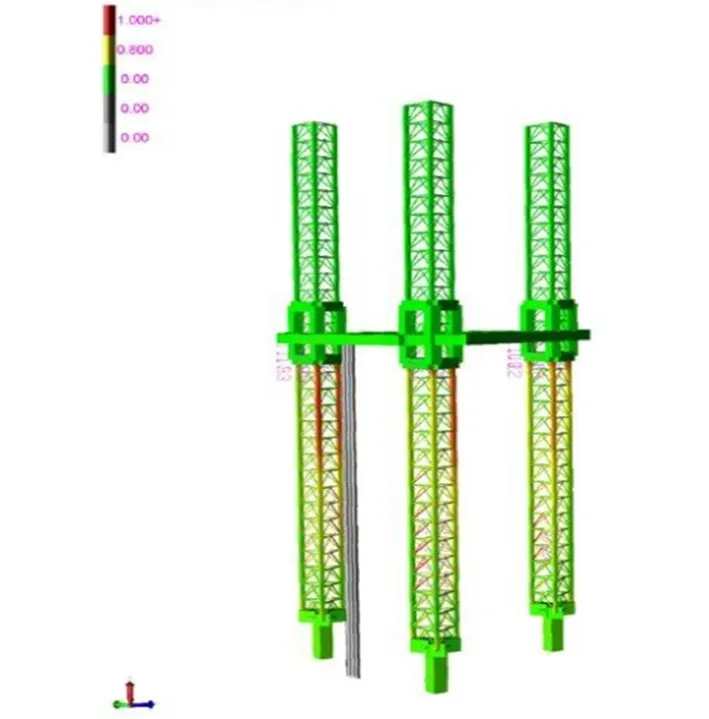

船身强度校核借助ANSYS软件对板壳单元进行模拟;根据平台特点,在建模中采用管单元、板壳单元、梁单元、质量单元的适当组合。利用PIPE59管单元模拟桩腿结构(波流荷载通过程序自动计算);主船体甲板采用SHELL 63单元进行模拟;纵骨、纵桁、横梁采用BEAM 188单元进行模拟;船体上的设备如甲板室、工程房、直升飞机平台等没有直接建模,使用MASS 21质量单元进行凝聚模拟。如图4所示。

图4 ANSYS搭建的船体模型

2.2 荷载和边界约束

按照设备布置总图,对模型施加竖向载荷,由于钻井平台沿中轴线对称,选取0°、30°、60°、90°、120°、150°、180°等7个海洋环境荷载(风、波、流)来向进行平台强度校核。根据API规范要求,极端工况选取百年一遇的环境条件,杆件许用应力可放大1.33倍。

对于钻井平台这种浅基础结构,基础的约束模拟直接影响计算结果。考虑基础结构和土壤的非线性特性,依据ABS《建造和分级规则》——移动钻井平台2012版的第三部分《船体建造和设备》中的规定,土壤转动刚度的最大值为

(1)

式中:Kmax为土壤转动刚度的最大值,N·m/rad;E为桩腿材料的弹性模量, GPa,钢材的E为200 GPa;I为桩腿的等效惯性矩,m4。

(2)

(3)

式中:As为桩腿的等效剪切面积,m2;L为桩腿的长度,即船体底部至桩腿嵌固点的距离,m。

(4)

式中:A为桩腿的等效轴向面积,m2;Fg为反映桩腿个数的参数,三腿平台取1.125,四腿平台取1.0;Y为反映桩腿间距离的参数,三腿平台取一腿中心到另外两腿中心连线的距离,四腿平台取前后两腿中心连线的距离。

由式(1)计算出的刚度值,可通过弹簧单元施加到基础上,并且考虑弯矩释放。在有限元模型计算中,船体与桩腿间的模拟单元也应释放弯矩,仅传递轴向荷载,以真实模型模拟实际齿轮咬合情况,模型的其他部位均按刚性连接考虑,用于分析计算。

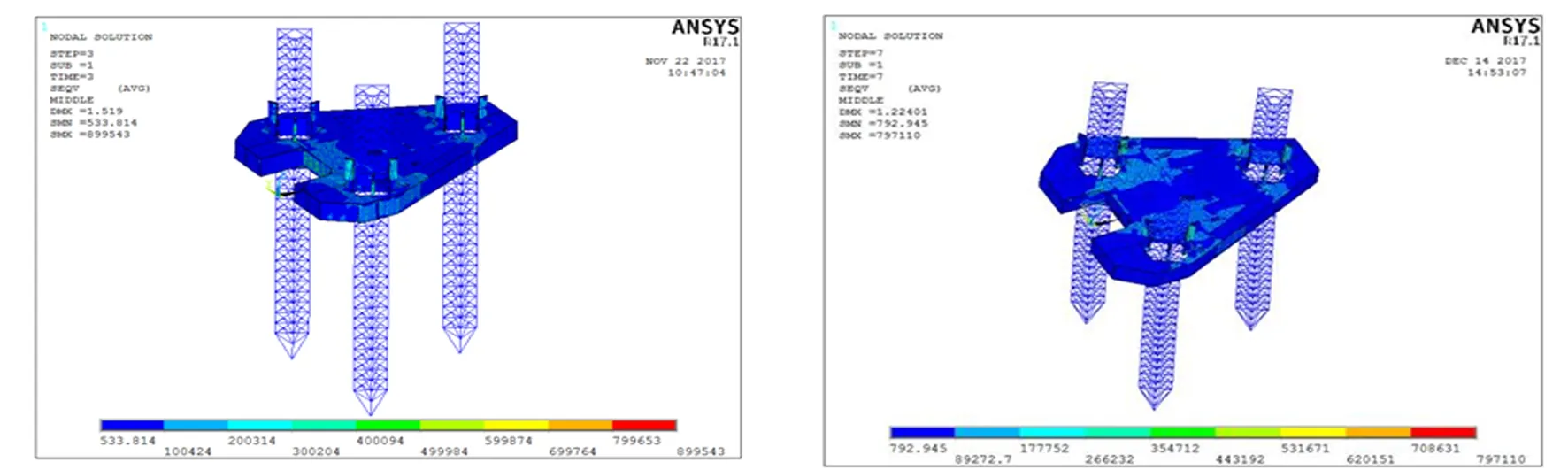

2.3 SACS计算结果

计算得知,该平台的第一阶自振周期约为4.1 s,阵型如图5所示,在极端工况下船体最大位移为85.82 cm。34 m水深的结构物整体刚度偏柔,主要原因是主腿之间无水平横撑连接,立面无斜撑传力。桩腿水平撑杆、斜撑和齿条屈服强度为586 MPa,弦杆和弦杆贴板屈服强度为482.7 MPa,均为高强钢。从图6可以看出,船体下方的桩腿部位存在超应力杆件,主要原因是在钻井船改造为固定平台后,考虑海生物、阳极等附件的影响,水平荷载较原设计值增加,杆件出现受弯破坏多。同时,依据API规范对管节点进行校核,几乎全部节点的构造应力无法满足规范要求。

图5 平台第一阶阵型

图6 极端工况下桩腿应力云图

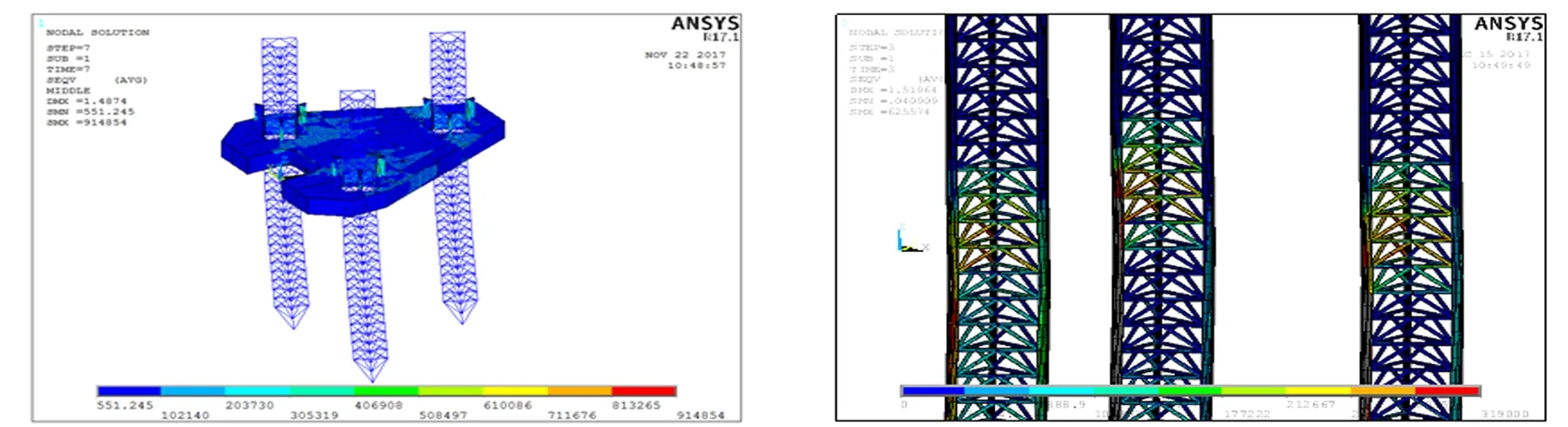

2.4 ANSYS计算结果

图7~图14为平台von-Mises应力分布图,计算表明:在固桩区附近因存在局部应力集中而出现最大应力。桩腿最大应力发生在桩腿与船体连接的部位,分析结果与SACS软件计算结果趋势一致,存在超应力杆件,结构需加强。纵桁和强横梁骨材及扶强材大部分应力均小于288 MPa,但水密性需进一步求证。

图7 环境荷载0°下平台的应力云图 图8 环境荷载30°下平台的应力云图

图9 环境荷载60°下平台的应力云图 图10 环境荷载90°下平台的应力云图

图11 环境荷载120°下平台的应力云图 图12 环境荷载150°下平台的应力云图

图13 环境荷载180°下平台的应力云图 图14 桩腿局部应力详图

通过评估,该平台的桩腿存在超应力杆件,若继续使用,需采取加强措施。考虑到材质均为高强钢,焊接性能差,故在改造方案中替换板材组时,需工程人员对精度和焊接变形控制重点关注。

3 结 论

自升式钻井船具有安装、弃置方便和海上施工费用低等优点。本文从闲置钻井船改造为固定平台的可行性着手,对规范、功能和使用环境条件的变化进行分析,重点对改造后平台强度开展计算,给出评估结果。可得出以下结论:

(1) 固定平台规范对承载力安全因数要求高,改造后的平台经受的环境条件更恶劣,加上冲刷对浅基础承载力的折减,基础可行性往往是控制因素。

(2) 对于开采期短、经济效益差的边际油田,建议:降低环境条件重现期的选取标准,进而提高被改造物的经济性[8];引入完整性管理思维,确保老旧设施运维安全。

(3) 钻井平台主腿间无水平撑、斜撑连接以传递荷载,致使结构整体刚度较柔且冗余度低,在在位工况下晃动位移大,对设备操作、结构安全和人员居住带来不利影响,在改造设计中应给予适当重视。

(4) SACS软件完成平台的整体性能评估,ANSYS软件完成船体、固桩区板材局部强度校核,两者的分析结果可互相印证、互为补充,更好地为设计者使用。