基于Aspen Hysys的LNG接收站卸料工艺模拟

2019-05-25何俊男孙东旭朱祚良胡本源田士章

何俊男 ,吴 明 ,孙东旭 *,朱祚良 ,唐 凯 ,胡本源 ,田士章

(1.辽宁石油化工大学石油天然气工程学院,辽宁 抚顺 113001;2.中石油江苏液化天然气有限公司,江苏 南通 226000)

液化天然气(LNG)是将天然气在常压下冷却到-162℃储存和运输的液态物质,主要成分是甲烷。LNG具有杂质少、安全性好、储存效率高、运输灵活等特点[1],其体积约为同质量气态天然气体积的1/600,质量仅为同体积水的45%左右[2-4]。随着世界能源日趋紧张及煤炭、石油所带来的环境问题日趋严重,LNG由于具有清洁、高效、使用便捷等优势,将逐渐取代煤炭[5],成为最具发展前景的能源和化工原料[6-7],据预测,2040年以前,全球需求将每年上涨0.6%~1.5%[8]。我国天然气的消费需求量日益增大,自产天然气已不能满足市场需求,因此需要在沿海各地建设接收站进口海外的LNG,在已有的广东大鹏、福建、上海3座LNG接收站的基础上,近年来又陆续在江苏如东、大连、浙江宁波、天津、唐山、珠海等地新建6座大型LNG接收站[9-10]。

系统漏热、动力设备能量输入、LNG卸料与外输的体积置换、压差、闪蒸等[11-13]会在设备中产生大量的蒸发气(BOG),处理过量的BOG将产生大量功耗,是接收站必须考虑的问题。Kurle等[14]研究了LNG船内温度、压缩机处理能力、船舱最大冷却速率对卸船时间的影响,根据模拟条件不同,当压缩机的处理能力提高时,卸船时间将减少,卸船时约有1.2%~2.5%的LNG蒸发为BOG。Kurle等[15]还分析了卸船时LNG的温度与产生BOG量的关系,发现LNG的温度由-160℃降低到-167℃时,产生的BOG量由63321kg/h降低到23061kg/h。Lee等[16]研究了循环管线和支路管线中LNG流量与年总功耗的关系,发现在一定范围内,年总功耗随循环管线内LNG流量的增大而增大,随支路管线内LNG流量的增加而增大。王小尚和曹玉春等[17-18]详细分析了直接压缩工艺和再冷凝工艺能耗的差异,得出再冷凝工艺更加节能的结论,并在再冷凝器中加装预冷设备节约能耗。Li等[19-20]建立了BOG多阶压缩再液化工艺模型,发现多阶压缩工艺阶数越多,系统总能耗越小,但节能效果会随着阶数增加而降低,二阶系统是最优BOG处理工艺,功耗可节约33%以上。Park等[21]将二级压缩拓展到高压压缩机,并与再冷凝器前预冷系统结合,每年可节约22.7%的功耗。

文献 [14-16]介绍了相关变量对卸船时产生BOG量的影响,通过降低BOG量达到降低接收站功耗的目的,但影响接收站卸船时产生BOG量的因素众多,现有研究并没有进行更系统和深入的讨论;文献[17-21]通过添加新的设备对接收站进行优化,虽然与现有工艺相比可节约更多功耗,但对于已建成的LNG接收站实际指导意义较小。因此,本文建立hysys动态仿真模型,以保冷循环流量和支路流量为操作变量,接收站总功耗为目标函数,改变环境因素形成不同的工况,根据模拟计算结果分析不同环境因素对接收站功耗的影响,并得出不同工况下最优保冷循环流量和支路流量,最后以接收站实际生产工况为例,验证此研究方法的可行性,并对接收站进行优化。

1 接收站卸船模型

1.1 LNG接收站卸船工艺系统

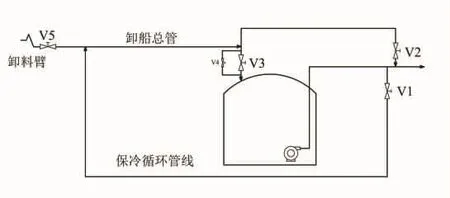

LNG接收站卸船分三个阶段:保冷循环阶段、减压阶段与卸料阶段[22],三个阶段构成一个卸船周期,卸船流程简图如图1所示。在保冷循环阶段,吊装于储罐底部的低压泵输出少量LNG,经保冷循环管线(3km)流入卸船管线(3km)和卸料臂进行保冷循环,卸船管线温度保持在-160~-150℃,为防止LNG在保冷循环过程中吸热产生大量BOG,管道内要保持较高的压力(0.8MPaG)。当保冷结束后,大部分LNG流入低压外输管网,余下(每罐约5t/h)经罐顶进料旁通阀V4回流LNG储罐,管道末端有少量BOG流入储罐,日常蒸发也将产生少量BOG,压缩机将多余BOG抽出以保持罐内压力稳定(0.022MPaG)。V1和V2分别为保冷循环管线的进出口阀门,其中V1控制保冷循环LNG流量,V2维持在某一开度不变。

减压阶段,由于LNG船的卸船泵出口压力(0.4MPaG)要远小于卸船管线压力,因此需要通过减压使管道压力适合进行卸船操作,关闭循环管线的进口阀门,通过旁通阀V4流出LNG逐渐降低卸船管道的压力。

卸料阶段,停靠在码头的LNG船方开启卸料泵,接收站开启卸料臂截断阀V5将LNG经卸船管道输送到接收站,位于罐顶的进料阀V3尺寸远大于旁通阀V4的尺寸,二者在卸料阶段均开启。接收站在卸料期间仍向下游管网输送LNG,因此卸料时储罐内仍有一定量的LNG。当卸料结束后,接收站重新进入保冷循环阶段,直到下艘船开始卸料。

图1 LNG卸船工艺示意图

1.2 卸料动态模型的建立

表1 详细参数

图2 江苏LNG接收站HYSYS动态模拟流程图

采用Aspen公司的Hysys流程模拟软件,选择Peng-Robinson Stryjek Vera(PRSV)方程进行模拟,首先根据接收站卸船工艺流程建立稳态模型,由于工艺流程中许多干扰因素的存在,稳态模型不能真实反应出参数的变化,只能进行定性分析[23]。与稳态模型相比,动态模型将时间变量引入系统,从而得到更加精确的动态特征[24],动态模型如图2所示,模型的详细参数如表1所示。卸料过程动态模拟的操作流程如下:将动态模拟设置为压力驱动,即通过压差与物流阻力计算流量,通过控制阀实现工艺切换和参数调整[25]。如1.1所述,分三个阶段进行卸料过程仿真模拟,在保冷循环阶段,模型管道内保持稳定的流量和温度场,此时循环管线入口V1、出口阀门V2以及卸料旁通阀V4处于开启状态;在减压阶段,关闭V1、V2进行减压;最后将卸料阀门和储罐进料阀门打开,进行卸料,操作流程如图3所示。

图3 动态仿真模拟操作流程

2 模拟方案

2.1 影响接收站功耗的变量分析

1)保冷循环流量。保冷循环流量的作用是保持卸船管道的低温状态,保冷循环管线入口温度通常为-161~-156℃,因此当保冷循环流量越高,管道内温度越低,产生的BOG越少。接收站保冷循环管线的进出口的适宜温差为5~3℃,对应的保冷循环流量范围为155~260m3/h,当循环流量接近155m3/h时,管内产生的BOG量较大,若继续降低流量,管道将有超压的风险,当循环流量接近260m3/h时,管道内温度降低幅度较小,保冷效率较低。

2)支路流量。支路流量是指保冷循环结束后LNG经支路管线回流储罐的少部分LNG流量,由于回流入储罐时会产生少量BOG,因此支路流量的作用是保持支路管线冷却,支路流量的范围为25~45m3/h。

3)环境温度。环境温度将影响管道的保冷效果,温度较高时,管道保冷效果降低,产生更多的BOG,接收站当地的环境温度为5~25℃。

4)卸船周期。一个完整的卸船周期包括循环、降压和卸料三个阶段,循环和降压阶段统称为非卸料阶段。接收站平均卸船速率约为12000m3/h,卸船周期通常为 2~15天,LNG船型为 (14.5~26.5)×104m3。本文模拟选取的卸船速率为12000m3/h,LNG船型为 14.5×104m3,计算得卸料所需的时间为12.08h,假设卸船周期为2天,则非卸料时间为35.92h。卸船周期代表着接收站每年卸船次数,当卸船周期较短时,非卸料阶段产生的功耗较小,但由于卸料频繁,因此卸料阶段功耗较高,反之当卸船周期较长时,循环阶段产生的功耗较大,卸料阶段的功耗较小。本文建立的模型基于卸船参数和卸船动力费用,均为人为可调控的参数,因此本文所建立的优化模型还不能够将卸船期间的租金考虑在内。

5)卸船LNG温度。接收站卸船温度范围为-161~-159℃,主要影响卸船阶段BOG产生量,而卸船时LNG流量(卸船速率)较高,因此卸船温度细微的变化都会对接收站功耗产生很大影响。

以上五个变量中,保冷循环流量和支路流量可以人为控制大小,例如通过V1控制保冷循环流量,通过V4控制支路流量,将这种变量定义为操作变量;而环境温度、卸船周期、卸船LNG温度这三个变量由接收站的工艺条件或环境条件限制,不能人为改变,定义这种变量为环境变量。

2.2 LNG接收站卸料工艺系统功耗分析

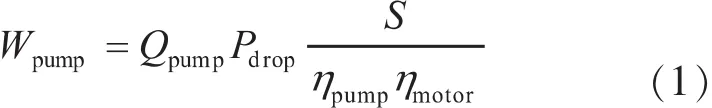

接收站卸船功耗主要包括低压泵的功耗和压缩机的功耗,其中压缩机的功耗分为卸船时压缩机产生的功耗与保冷循环时压缩机产生的功耗。在保冷循环阶段,储罐底部的低压泵输送LNG冷却循环管线和卸船管线,低压泵功率的计算如式(1)[26]所示。

式中,Wpump为低压泵功率,W;Qpump为低压泵输出LNG 的体积流量,m3/s;Pdrop为低压泵压降,Pa;S 为安全因数,取 1;ηpump为低压泵效率,取 0.8;ηmotor为电机效率,取0.85。

压缩机的作用是抽出储罐内的BOG,使罐内压力维持在安全范围内[27]。BOG主要来源于保冷循环阶段和卸船阶段:在保冷循环阶段,分支管道的终点连接在储罐的顶部,罐内的压力为123kPa左右,低于LNG在-156℃时的泡点压力,因此在循环LNG通过旁通阀进入储罐时会产生BOG,需要压缩机工作将BOG抽离储罐,同理在卸船阶段,大量LNG通过储罐顶部的进料阀进入储罐时,有更多的BOG产生,压缩机在这一阶段功耗更大,压缩机功率计算如式(2)[26]所示。

式中:PB为压缩机功率,W;k为气体绝热指数,取1.52;QI为压缩机处理 BOG 的体积流量,m3/s;PI,PO为压缩机入口、出口压力,Pa;ηB为压缩机效率,取0.7。

2.3 模拟方案

保冷循环流量的大小直接决定低压泵功耗,间接决定压缩机功耗,如当保冷循环流量升高时,低压泵的功耗一定升高,而由于保冷效果增强,卸船时产生的BOG量降低,压缩机功耗必然减少,因此低压泵与压缩机功耗之间存在相反的作用,必然存在一个合适的保冷循环流量使总功耗最小。支路流量只影响压缩机的功耗,当增加支路流量时,存在两种情况:①保冷效果增加导致BOG量降低,压缩机功耗降低,接收站总功耗降低;②支路流量较小,增强了保冷效果但并不明显,LNG流量的增加因而产生了更多的BOG使压缩机功耗增加,接收站总功耗升高。因此支路流量对接收站的影响未可知。

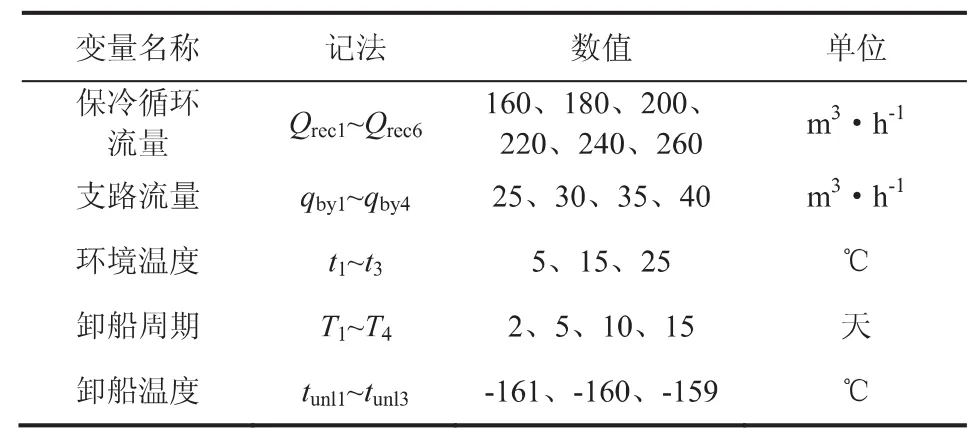

因此通过改变不同的环境变量,模拟计算不同操作变量时接收站功耗情况,得到每个工况下最佳操作变量。变量的取值如表2所示。

表2 变量取值

3 模拟结果

图4为支路流量25m3/h、环境温度25℃、卸船周期5天、卸船温度-161℃条件下保冷循环流量与接收站总功耗的关系,当保冷循环流量升高时,总功耗升高,保冷循环流量为160m3/h总功耗最小,能够节约功耗19.15%。

图4 qby1-t3-T2-tunl1工况Qrec1~6对年总功耗的影响

图5为支路流量25m3/h、环境温度25℃、卸船周期2天、卸船温度-159℃条件下保冷循环流量与接收站总功耗的关系,当保冷循环流量为200 m3/h时,接收站的总功耗最小,可节约0.3%的功耗。由于环境变量不同,因此图5工况与图6工况下的最佳保冷循环流量不同,因此接收站不能采用固定的保冷循环操作方案,应根据接收站环境灵活改变保冷循环流量。

图5 qby1-t3-T1-tunl3工况Qrec1~6对年总功耗的影响

图6为保冷循环流量160m3/h、环境温度25℃、卸船周期5天、卸船温度-161℃条件下支路流量与接收站总功耗的关系,当支路流量增大时,总功耗升高,即虽然支路流量升高提高了保冷效果,但效果不明显,所以支路流量升高时产生有更多BOG流入储罐,支路流量为25m3/h总功耗最小,能节约5%的功耗。

图6 Qrec1-t3-T2-tunl1工况qby1~4对年总功耗的影响

图7为支路流量 25m3/h、环境温度为5、15、25℃、卸船周期5天、卸船温度-161℃条件下循环流量与接收站总功耗的关系,当环境温度增大时,接收站的功耗升高。

图 7 qby1-t1~3-T2-tunl1 工况 Qrec1~6 对年总功耗的影响

图8为保冷循环流量160m3/h、支路流量25m3/h、环境温度25℃、卸船周期2~15天、卸船温度-161℃条件下卸船周期对接收站总功耗的影响,当周期升高时(卸船次数减少),低压泵功耗升高,压缩机功耗降低,总功耗减小。

图8 Qrec1-qby1-t3-tunl1工况T1~4对年总功耗的影响

图9为支路流量25m3/h、环境温度25℃、卸船周期5天、卸船温度-161~-159℃条件下保冷循环流量与接收站总功耗的关系,当卸船温度升高,总功耗增大,可通过降低保冷循环流量的方法降低总功耗。

图 9 qby1-t3-T2-tunl1~3 工况 Qrec1~6 对年总功耗的影响

4 模拟方法应用

接收站优化前的保冷循环流量为240m3/h,支路流量为30m3/h,环境变量为环境温度25℃,卸船周期5天,卸船温度-161℃。按上文模拟方法,可以计算此环境变量下不同保冷循环流量与不同支路流量对应的总功耗,以保冷循环流量为x轴,支路流量为y轴,总功耗为z轴建立三维图,如图10所示,由图可知优化前接收站总功耗为918000kW·h,最优操作变量为:保冷循环流量160m3/h,支路流量25m3/h,最优操作变量下总功耗为762000kW·h,可以节约17%的功耗。

图 10 t3-T2-tunl1 工况 Qrec1~6、qby1~4 对年总功耗的影响

5 结论

LNG接收站功耗受保冷循环流量、支路流量、环境温度、卸船周期、卸船温度影响,通过建立接收站卸船工艺系统hysys动态模型,以保冷循环和支路流量为操作变量,模拟计算了给定环境变量下接收站的功耗情况并得到最优的操作参数,采用最优的保冷循环流量和支路流量最多可以分别节约19.15%和5%的功耗。最后在实际工况下对接收站优化,采用最优操作变量能节约功耗17%,同时也验证了此模拟方法的可行性。