耐硫耐水低温脱硝催化剂制备

2019-05-25张向辉胡洧冰张新波

王 蕾 ,郑 珩 ,张向辉 *,胡洧冰 ,王 磊 ,张新波

(1.西南化工研究设计院有限公司,四川 成都 610225;(2.工业排放气综合利用国家重点实验室,四川 成都 610225)

氮氧化物(NOx)是主要的大气污染物之一,是雾霾形成的主因之一。国家和各级环保部门制定了一系列针对降低氮氧化物排放的政策及法规,如“大气十条”等,并已取得一定的成效。据《全国环境统计年报》显示,从2011年到2015年,全国废气中氮氧化物(NOx)排放总量从2404.3万t降低到1851.9万t,其中,工业氮氧化物排放量从1729.7万t降低到1180.9万t[1]。这主要是归因于选择性催化还原(SCR)脱硝技术在火力发电等行业的广泛、成功运用。

中高温SCR脱硝技术已经比较成熟,以液氨(或氨水、尿素等)作为还原剂,在反应温度320~450℃的条件下,SCR催化剂能够有效地将NOx还原成N2,但是对于其他重污染行业,如炼化、焦化、玻璃、水泥[2]等,烟气温度低(通常在300℃以下),直接加热烟气消耗能量巨大。因此,低温SCR技术是解决相关行业NOx减排的最经济、有效的途径[3]。

低温SCR脱硝技术的核心是低温SCR脱硝催化剂。目前,国内外对于低温SCR催化剂的研究主要集中在铁基(FeOx)[3-6]、锰基(MnOx)[5-13]、钒基(V2O5)[5-6,14-16]、铈基(CeO2)[5-6,15-17]、铜基(CuO)[5-6,18]等催化剂的方向上。锰基SCR催化剂具有良好的活性,但烟气中的SO2和水蒸汽容易使MnOx形成MnSO4,导致催化剂活性很快降低,甚至完全失活[10-11]。从目前的研究与应用情况来看,低温SCR催化剂具有最好的工业化应用前景。但是,低温SCR脱硝技术距工业化应用还有许多问题亟待解决:(1)SCR催化剂低温活性较差;(2)由于SO2与还原剂中的NH3极易生成硫酸氢铵等黏性硫铵物质,附着在催化剂表面并进入催化剂孔道,造成SO2对催化剂的毒化作用显著增强;(3)水蒸气对于脱硝催化剂的影响具有双重性,在中高温条件下 (300℃以上)H2O的存在能够抑制催化剂在高温下与NH3发生反应,使NH3氧化率降低,NH3氧化减少相对增加了NH3作为还原剂的量,从而增强了催化剂的脱硝活性。而在低温条件下(300℃以下)H2O会与NH3发生竞争性吸附导致催化剂对NH3吸附量的降低,从而导致催化剂脱硝能力下降[19],不同条件下,工业烟气中含水量不尽相同,以焦炉烟气为例,进入脱硝工段的烟气中含水量约为12%~18%,露点温度为65~85℃,水含量对SCR催化剂活性影响较大;(4)碱金属[20]、砷等物质也会严重影响SCR催化剂的性能。

众所周知,稀土氧化物的顺磁性、晶格氧的可移动性、阳离子的可变价以及表面酸碱性与许多催化作用有本质的联系。尤其是以立方萤石结构存在的CeO2通过Ce4+/Ce3+之间的还原为SCR反应提供氧,其结构中的氧空位的存在促进了氧的储存及移动,而且CeO2的存在可以提高催化剂的热稳定性,改善催化剂的抗SO2和H2O中毒能力,从而可以提高催化剂的活性及耐硫性能[21-23]。

本文首先以工业钛渣为原料,制备了纳米级TiO2[24-27]。再以自制纳米级TiO2为载体,在V2O5-WO3/TiO2的基础上,添加稀土元素Ce为活性助剂,制备了低温V2O5-WO3-CeO2/TiO2脱硝催化剂,并对其在低温下活性及耐硫耐水性能进行了研究。

1 实验材料和方法

1.1 材料

工业钛渣,w(TiO2)为68.4%,攀枝花钢铁集团;浓硫酸,98%;氢氧化钠、钨酸铵、偏钒酸铵、草酸、六水硝酸铈、甘油、氨水,均为分析纯,成都市科龙化工试剂厂;聚环氧乙烷,平均相对分子质量500万,陶氏化学;玻璃纤维,CSW9-6mm,杭州泰克斯;乳酸,上海昊华化工有限公司;去离子水,自制。

1.2 实验方法

1.2.1 催化剂制备

将钛渣与氢氧化钠固体以1:1.6的质量比混合均匀后,在600℃下焙烧6h,升温速率3℃/min。焙烧后的钛渣用去离子水进行洗涤并过滤,直至洗出液pH值<9.0,将滤渣在90℃下烘干12h。取105g烘干后的钛渣,缓慢加入到650mL质量分数为35%的硫酸溶液中,在该溶液沸点 (~108℃)下搅拌、回流3.5h。待悬浊液冷却至室温,逐滴加入25%的氢氧化钠溶液,直至 pH 至 2.5~3.0,Ti以偏钛酸(H2TiO3)的形式沉淀。经抽滤、洗涤至滤液呈中性后,将滤渣在500℃下焙烧4h得到纳米TiO2颗粒,升温速率为3℃/min。

通过分步浸渍法制备V2O5-WO3-CeO2/TiO2脱硝催化剂。本部分使用自制的锐钛矿TiO2纳米颗粒作为催化剂载体,其他所有试剂均为分析纯。首先将50.45g六水硝酸铈 (Ce(NO3)3·6H2O) 常温溶解于1000mL去离子水中,制备硝酸铈水溶液,将435g自制的锐钛矿TiO2纳米颗粒加入溶液中,将其于55℃下浸渍4h后蒸干,然后于110℃下干燥8h。取出催化剂,研磨后,将催化剂样品在200℃下焙烧4h,将催化剂样品研磨后,过200目筛网,得到一步浸渍粉体。将50g草酸溶解于55℃下1000mL去离子水中配制为5%草酸溶液,然后将19.28g偏钒酸铵(NH4VO3)及 32.8g 钨酸铵((NH4)10W12O41·xH2O))分别溶解于草酸溶液中。待偏钒酸铵及钨酸铵完全溶解后加入一步浸渍粉体,将其在55℃下浸渍4h后蒸干,然后于110℃下干燥8h。将催化剂样品研磨后,在450℃下焙烧4h。将焙烧后催化剂研磨后过200目筛网,得到催化剂粉体。催化剂中V2O5-WO3-CeO2/TiO2各组分的质量比为3:6:4:87。

催化剂粉体内添加2.5g聚环氧乙烷 (粘合剂),60g甘油 (挤出助剂),0.5g羧甲基纤维素 (造孔剂),25g玻璃纤维 (结构助剂),1.75g乳酸,60g稀氨水(NH3·H2O)和190mL去离子水通过混料、练泥后挤出蜂窝状SCR催化剂。将挤出成型后的SCR催化剂放置于湿度控制室内干燥数天,以抑制裂纹形成。最后将干燥后的蜂窝状低温V2O5-WO3-CeO2/TiO2脱硝催化剂在程序升温隧道窑内煅烧数天完成制备。

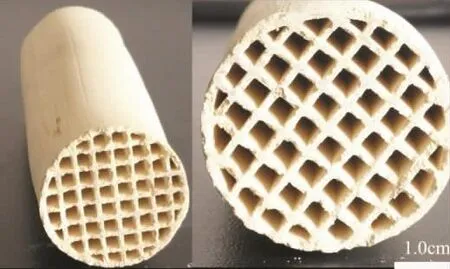

图1 蜂窝状脱硝催化剂

挤出后蜂窝状低温V2O5-WO3-CeO2/TiO2脱硝催化剂为圆柱形几何形状,催化剂层的厚度为1mm。进行活性测试的蜂窝状低温V2O5-WO3/TiO2脱硝催化剂大小为 41.7mm×39.7mm×39.7mm(见图 1)。

1.2.2 催化剂表征

采用丹东浩元仪器有限公司DX-2700B型X射线衍射仪对V2O5-WO3-CeO2/TiO2粉体进行XRD分析,激发电压 35kV,管电流 30mA,步长 0.03°·s-1,停留时间 0.2 s·℃-1,扫描范围 10~90°

采用Quantachrome NovaWin型BET自动分析仪对自制二氧化钛以及V2O5-WO3-CeO2/TiO2粉体进行比表面积分析。

1.2.3 催化剂活性评价

低温V2O5-WO3-CeO2/TiO2脱硝催化剂活性测试在常压的固定床管式反应器中进行。将反应器管置于管式炉内,气流由质量流量计控制。通过插入催化剂床中的K型热电偶测量反应温度。

将含有 NO、NH3、SO2、H2O 和 O2在以 N2作为载气的气体混合物通过40.63g(~51.62mL)催化剂,总流速为4300mL·min-1,其对应于5000h-1的气时空速(GHSV)。采用红外氮氧化物分析仪检测NO、N2O和NO2出口浓度。

通过下式计算NOx的转化率(脱硝效率)ηNOx:

式中:ρNOx为NO、NO2以及 1/2 N2O质量浓度之和,mg/m3。

2 结果与讨论

2.1 催化剂结构及形貌分析

2.1.1 XRD分析

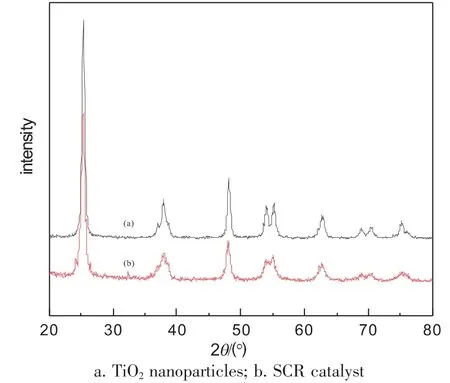

如图2所示,TiO2的XRD图谱中仅出现了锐钛矿型二氧化钛,其特征峰与标准PDF卡片(JCPDS 21-1272)对应一致,通过谢乐(Scherrer)公式计算得出晶粒尺寸为6.18nm,说明自制二氧化钛是具有较小粒径的纳米级二氧化钛;V2O5-WO3-CeO2/TiO2催化剂的XRD图谱中仅出现了锐钛矿型二氧化钛,其特征峰与标准PDF卡片(JCPDS 21-1272)对应一致,图谱中并未出现V、W、Ce氧化物的衍射峰,表明催化剂中并未出现结晶态的V、W、Ce氧化物,它们均以离散分布的形式分布于催化剂内部,无定形态的氧化物对于催化活性更加有利[28]。

图2 TiO2载体及V2O5-WO3-CeO2/TiO2的XRD图谱

2.1.2 比表面积分析

经Quantachrome NovaWin型BET自动分析仪测定结果显示,TiO2比表面积为186m2·g-1,说明采用钛渣酸解制备的纳米级二氧化钛,比表面积明显高于市售锐钛矿型二氧化钛;V2O5-WO3-CeO2/TiO2比表面积为 70m2·g-1。

2.2 催化剂活性评价

2.2.1 高硫条件下温度对活性的影响

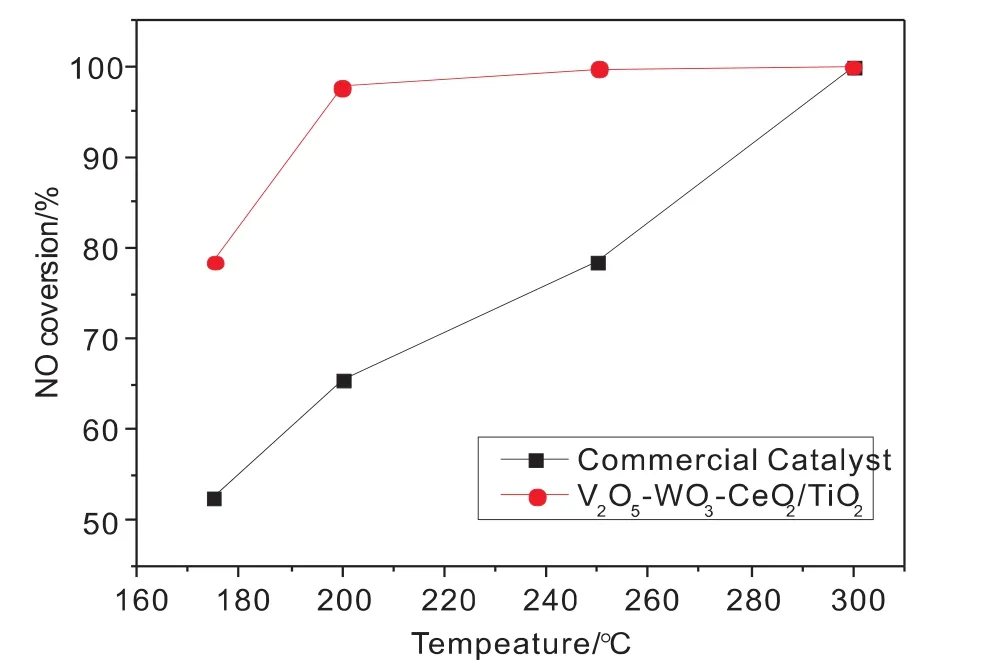

如图3所示:低温V2O5-WO3-CeO2/TiO2脱硝催化剂在高硫条件下,反应温度为175℃时,脱硝效率可达77.5%。当反应温度升至200℃以上时,脱硝效率可以达到98%以上。

图3 V2O5-WO3-CeO2/TiO2脱硝催化剂高硫条件下温度条件实验

2.2.2 高硫条件下催化剂长周期试验

图4 V2O5-WO3-CeO2/TiO2脱硝催化剂耐硫性条件实验

如图4所示:低温V2O5-WO3-CeO2/TiO2脱硝催化剂在反应温度为250℃下,初始脱硝效率可达到100%。连续反应110h后,催化剂活性降至75%。由于烟气内含有SO2,SO2氧化为SO3后与NH3及H2O竞争形成复杂的硫酸铵盐附着于催化剂表面,覆盖催化剂孔道,并且在低温下难以分解,阻塞催化剂活性中心,造成催化剂活性下降[29-30]。经过近300h的连续反应后,催化剂活性虽有波动,但NO转化率仍高于75%,说明低温V2O5-WO3-CeO2/TiO2脱硝催化剂具有良好的耐硫性。

2.2.3 高水含量对活性的影响

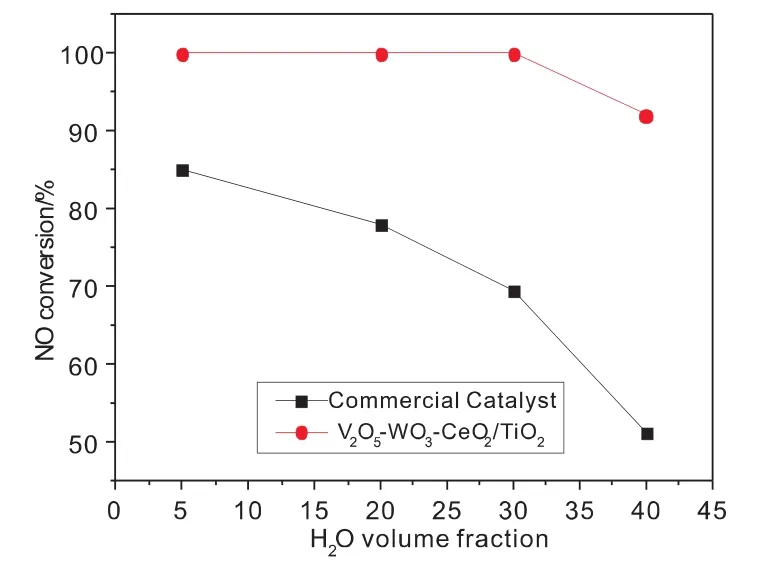

如图5所示:在反应条件下,当含水体积分数不高于30%,低温V2O5-WO3-CeO2/TiO2脱硝催化剂活性接近100%;当含水体积分数升高至40%,催化剂活性降低为92.1%。实验结果表明,低温V2O5-WO3-CeO2/TiO2脱硝催化剂在含水体积分数高达40%的条件下,仍可保持较高的催化活性,水含量增加并未对催化剂活性产生明显影响,说明催化剂具有较强的耐水性能。

图5 V2O5-WO3-CeO2/TiO2脱硝催化剂水含量条件实验

2.2.4 高硫劣化及原位再生对活性的影响

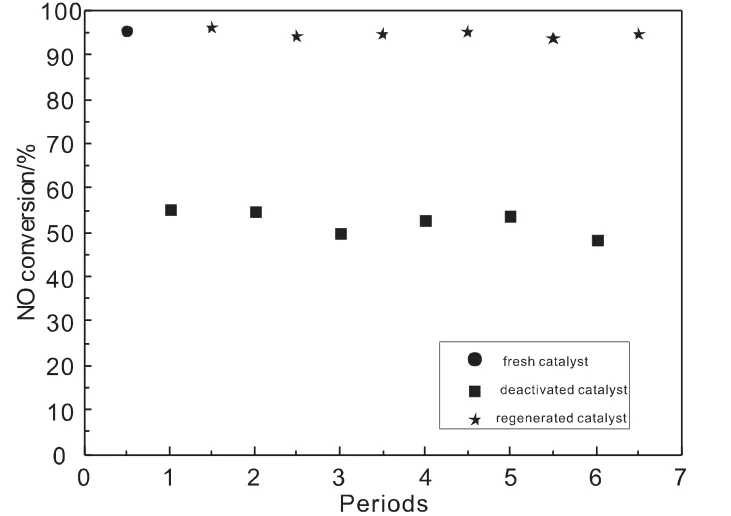

图6 V2O5-WO3-CeO2/TiO2脱硝催化剂高硫劣化及再生后活性测试实验

如图6所示:新鲜催化剂在250℃下,NO转化率接近100%。催化剂在高浓度SO2条件劣化45h后,NO转化率降低至55%左右,说明催化剂已严重失活。但经过400℃,高纯氮气吹扫,催化剂表面附着的硫酸铵盐等黏性物质受热分解,催化剂活性明显增加,NO转化率恢复至与新鲜催化剂相当。

实验结果表明:低温V2O5-WO3-CeO2/TiO2脱硝催化剂由于高含量SO2劣化中毒会导致催化剂活性明显降低,但不会永久失活。经过400℃的热再生实验后,低温V2O5-WO3-CeO2/TiO2催化剂活性几乎可完全恢复。经过多次劣化—活化循环实验后,催化剂仍可恢复催化活性。

3 结论

本文将钛渣和氢氧化钠混合焙烧后,得到易于酸解的焙烧产物偏钛酸钠和少量钛酸钠,并将其经35%硫酸酸解后,焙烧得到具有高比表面的锐钛矿型二氧化钛。以自制二氧化钛为载体,采用分步浸渍法,得到V2O5-WO3-CeO2/TiO2粉体。将粉体通过添加部分助剂,通过混料、练泥、挤出、干燥、焙烧过程,得到整体式蜂窝状低温SCR脱硝催化剂。V2O5-WO3-CeO2/TiO2催化剂在温度250℃,空速5000h-1,SO2质量浓度1477mg/m3,水体积分数12%,V(NH3)/V(NO)=1的条件下表现出良好的活性及耐硫耐水性能。通过实验证明,经SO2毒化后的低温V2O5-WO3-CeO2/TiO2脱硝催化剂进行高温原位再生,催化剂仍可恢复至原有活性。原位再生技术可以延长低温脱硝催化剂使用寿命。该低温脱硝SCR催化剂适用于焦化、炼化、工业锅炉等含硫含水较高的污染行业的NOx减排。由于水泥、玻璃等行业内,烟气中含有较多碱金属等毒化物质,应进一步研究碱金属、砷化物对于低温脱硝催化剂的中毒机理,改良V2O5-WO3-CeO2/TiO2催化剂,扩大其适用范围。