狼牙滩水电站隧洞混凝土衬砌钢模台车检测分析

2019-05-25

(辽宁水利土木工程咨询有限公司,辽宁 沈阳 110003)

1 概 述

随着对水资源的开发利用,全国各地修建了众多水电站。水电站修建时,一般含有导流、引水发电、泄洪等地下隧洞。这些隧洞断面尺寸一般较大,利用混凝土衬砌可确定隧洞最后体形[1]。混凝土衬砌多选择钢模台车(见图1)进行检测与浇筑成型,衬砌偏差影响着隧洞成型质量。研究混凝土衬砌钢模台车检测机理可有效控制混凝土体形检测偏差大小,保证混凝土成型质量。

图1 混凝土衬砌钢模台车

本文以狼牙滩水电站建设为背景,分析混凝土衬砌钢模台车检测偏差如何有效控制。

2 传统检测方法介绍

台车两侧与中间部分多个方向设有若干液压系统,台车本身涵盖支撑系统。一般情况下,选取全站仪测绘时,头仓混凝土台车可以检测两侧模板[2-3]。在后期衬砌施工时,台车一侧和旧混凝土衔接,另一侧借助全站仪检测调节模板偏差。台车面板主要通过若干块模板进行拼接获得,利用台车液压支撑体系来实现模板定位精确的目标[4]。因为台车支撑体系的局限性,台车中部无法实现通视,台车中部的模板定位处于盲区,检测方式行不通。传统检测方法仅可实现台车两侧达到规范标准,不能获知台车中部模板具体情况,导致混凝土体形质量无法把控。表1为利用传统测量方法把控的隧洞混凝土体形检测数据及解析(共含有3条隧洞,7套台车浇筑),台车两侧混凝土体形偏差很低,达到相应规范标准范围,但台车中部的混凝土体形偏差很大,最高值达82mm,超过20mm的偏差均值数量达到38%,未达到相关规范标准。

表1 传统检测方法隧洞混凝土体形偏差抽检数据 汇总及解析

3 混凝土体形偏差原因探讨

3.1 台车操控人员原因

混凝土钢模台车模板定位与浇筑混凝土时,检测与台车操控需要业务熟练、经验较多的工人来完成[5]。如果上述工人业务不达标,且工作态度不认真,团队协作能力差,会造成台车模板定位偏差过大或混凝土浇筑时模板偏差过大,导致混凝土体形偏差不达标。因此各工种的工人在上岗前必须进行业务培训,并考试与实践合格。

3.2 台车设备方面原因

台车设计与安装环节是否合理,决定了检测数据的准确性。为此,应选择相对权威性、专业性强的公司生产的台车,并在安装后检测台身支撑体系、模板钢度与平整度均合格后方可投入使用。受应用数量及设备磨损的影响,模板会发生形变,引起部分位置的混凝土体形偏差不达标。针对此类问题应对设备定期检查及时校调与维修。

3.3 检测方法方面原因

混凝土钢模台车借助全站仪实现模板验收检测,因通视条件存在局限,全站仪只可以检测台车两侧模板,台车中部模板定位情况处于盲区,无法把控台车中部模板偏差,造成混凝土体形偏差不达标。检测方法的落后与局限性是造成混凝土体形偏差过大的主要原因,只有通过改进完善检测方法才可以消除该类问题。

3.4 台车工作环境方面原因

混凝土钢模台车模板验收与浇筑时,隧道中照明、空气质量、周围气温变化均会影响检测、模板校调质量与模板本身形变的效果,进而会对混凝土体形偏差状况检测造成影响[6]。因此在混凝土钢模台车浇筑及验收时,应保证隧道内视线良好,气温稳定。

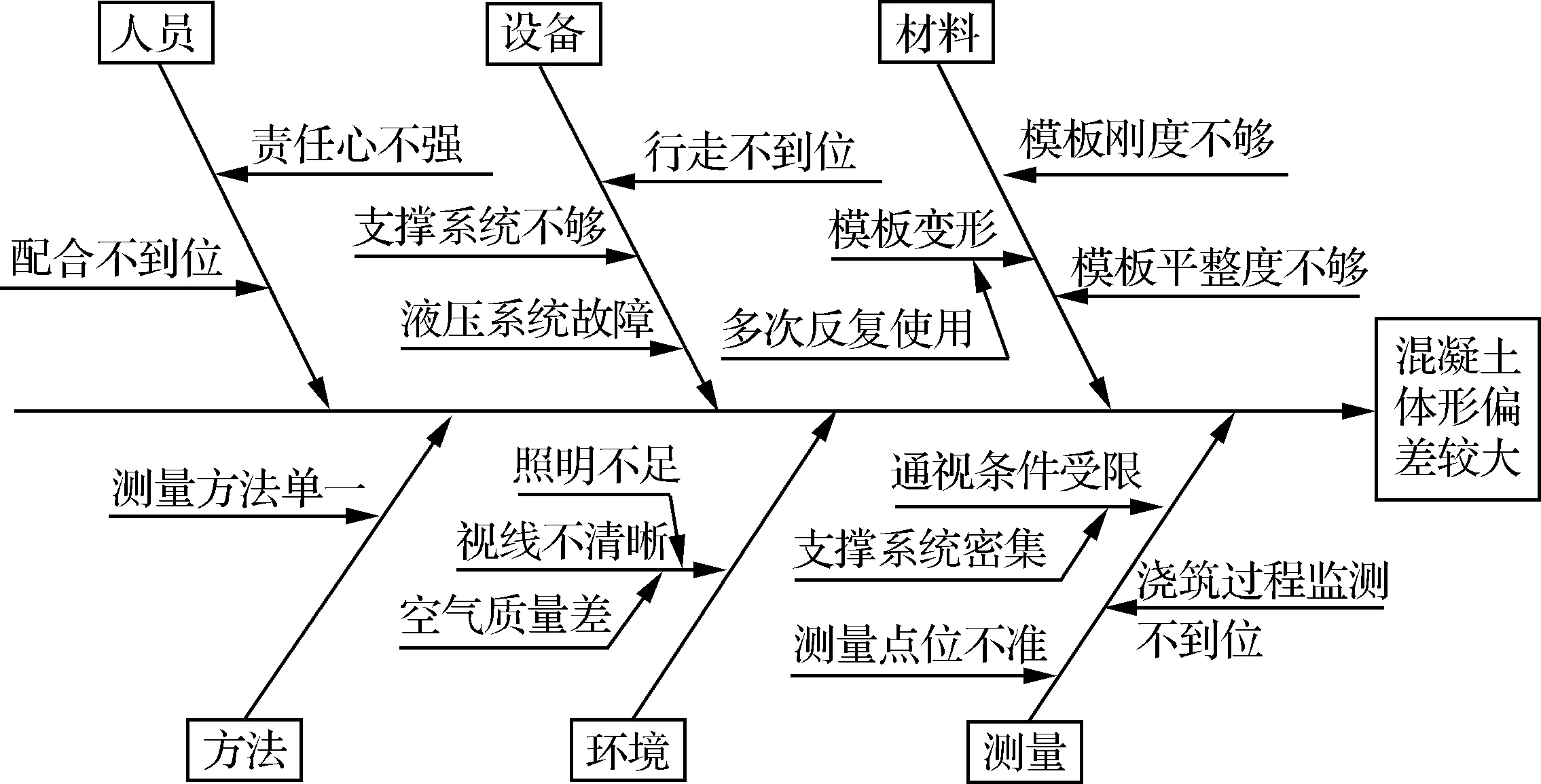

综上分析造成混凝土体形偏差的原因见图2。

图2 混凝土体形偏差干扰原因探讨分析

4 检测方法完善过程

改进完善检测方法可有效把控混凝土体形偏差。重点了解并把控台车中部的模板定位情况。当全站仪检测无法实现通视时,依赖辅助检测是唯一方法,与全站仪相辅相成完成检测。考虑到钢模台车本身构造与施工现场情况,本文拟定选取台车上牵引钢丝线的方法来实现台车中部偏差把控的目的。

4.1 首次改进完善

以提升混凝土成型质量为目标,拟在钢模台车两侧布设基准点,将水平钢丝线牵引于基准点上(见图3),利用全站仪检测与钢板尺检测组合的方式实现模板精准定位的把控目的。

图3 台车中部牵引钢丝线示意图

第一步借助全站仪检测台车两侧模板,严格落实设计定位;第二步借助全站仪检测台车两侧钢丝线基准点,以获得基准点偏差数值;第三步选择钢板尺检测台车中部水平钢丝线距模板的距离,求出与基准点的偏差值,以此对指定部位的液压体系进行调节,保证模板定位精确达标。

所改进完善的方法应用于狼牙滩右岸导流洞结合区段检验其效果。分析比较混凝土体形检测数据,可得到台车两侧混凝土体形偏差最高值为23mm,均值为14mm。台车中部混凝土体形偏差最高值为30mm,均值为15mm。台车中部混凝土体形偏差下降显著,表明混凝土体形偏差把控良好。

4.2 第二次改进完善

试验发现,单牵引水平钢丝线后的控制效果并不太理想,因此对检测方法再次改进完善。借助模板支撑构造空间牵引水平与垂直方向钢丝线,借助钢板尺与全站仪相辅相成的组合方法检测模板。第一步利用全站仪检测获得台车两侧与顶部基准点的偏差值,将计算得到的钢丝线偏差数据设定为基准值;第二步选取钢板尺检测钢丝线距离模板外壁的距离,与基准值对比,得到模板偏差值。此次改进完善的方法可实现台车所有位置的模板定位偏差全部小于10mm。第二次改进完善的检测方法见图4和图5。

图4 牵引垂直方向钢丝线

图5 牵引水平方向钢丝线

4.3 钢丝线牵引关键点

a.在未牵引钢丝线时,首先要借助全站仪精确检测台车两侧的基准点位置,水平钢丝线务必实现两侧基准点与台车模板外侧的距离一致且基准点位于相同的高度,这样才能实现牵引的钢丝线和模板绝对平行状态。

b.牵引的水平与垂直方向钢丝线始终维持自有伸直状态,台车支撑体系不得对其干扰。

c.顶拱牵引的水平方向钢丝线不得发生下悬,必须始终处于绷紧伸直状态。

d.要实现降低钢板尺检测误差,钢丝线必须选择1.50mm直径以下的规格[7]。

e.借助钢板尺检测时,钢板尺和模板必须始终为直角状态,检测时选择上下左右摆动钢板尺的方法,以获得最小值。

5 实施效果分析

该方法第一次在狼牙滩右岸导流洞进行应用,并应用于后期的泄洪洞、右岸尾水隧洞、工厂岩壁、吊车梁等工程,检测控制效果显著。根据钢模台车的长与高、台车单块模板大小计算获得钢丝线牵引的数目。多次试验得到当钢丝线间距小于3m时即可达标,统计分析上述5条隧洞混凝土体形检测数值可得混凝土体形偏差小于20mm的检测点占比全部超过97%,偏差最高值也小于30mm,偏差均值小于9mm,即混凝土体形质量得到有效增强,达到相关规范标准(见表2)。

表2 第二次改进完善检测方法后混凝土体形偏差抽检 数据汇总及解析

6 结 论

本文以狼牙滩水电站建设为背景,重点在人员、设备、检测方法、环境四个方面分析了混凝土衬砌钢模台车检测混凝土体形偏差不达标的原因。通过分析认为传统检测方法中台车中部通视条件局限性是造成检测偏差不达标的主要原因,基于钢模台车本身构造与施工现场情况,选择在台车上牵引钢丝线来改进完善传统检测方法。最后将改进完善好的检测方法应用于狼牙滩水电站各隧洞混凝土体形偏差检测中,各抽检数据表明该方法对控制混凝土体形偏差控制十分有效。