小型手扶自走式棉田培土机的设计与试验

2019-05-24杨庆璐王学诗范国强张晓辉太健健

杨庆璐,王学诗,范国强,张晓辉,太健健

(1.山东农业大学 机械与电子工程学院,山东 泰安 271018;2.山东省园艺机械与装备重点实验室,山东 泰安 271018;3.山东华兴机械股份有限公司,山东 滨州 256500;4.中国农业大学 工学院,北京 100083)

0 引言

棉花是我国第二大农作物,是重要的战略物资和人民生活的必需品[1]。我国棉区分布广泛,种植环境复杂,部分棉区机械化水平较低,尤其是田间管理作业基本依靠人工。人工作业劳动强度大、效率低,且劳动力成本逐年增高,棉农生产积极性降低,严重阻碍了棉花产业的发展。因此,棉田管理机械化成为棉花种植业发展的重中之重。

山东省是我国重要的棉花种植、加工生产基地,其种植面积和产量均居全国第二位[2]。山东棉区多采用地膜覆盖植棉,但进入蕾期后,应去除地膜配合中耕培土作业,促进植株稳健生长。中耕培土具有利于提高地温、改善植株根系土壤环境、促进根系生长发育、增强根茎抗倒伏和抗旱能力及消除地面杂草等作用,也有利于棉田下部的通风及棉田的排灌作业,可显著提高棉花的产量和质量,是棉花生产的重要环节[3-5]。目前,我国中耕培土机械以中小型为主,种类型号繁多,工作质量参差不齐,部分机械存在结构简单、耕深不稳定、培土效果差及易造成植株叶片受损等问题[5]。针对这些问题设计了一种操作灵活、成本低、工作效果好的培土机,具有重要的现实意义。

1 培土机整机结构与工作原理

1.1 整机结构

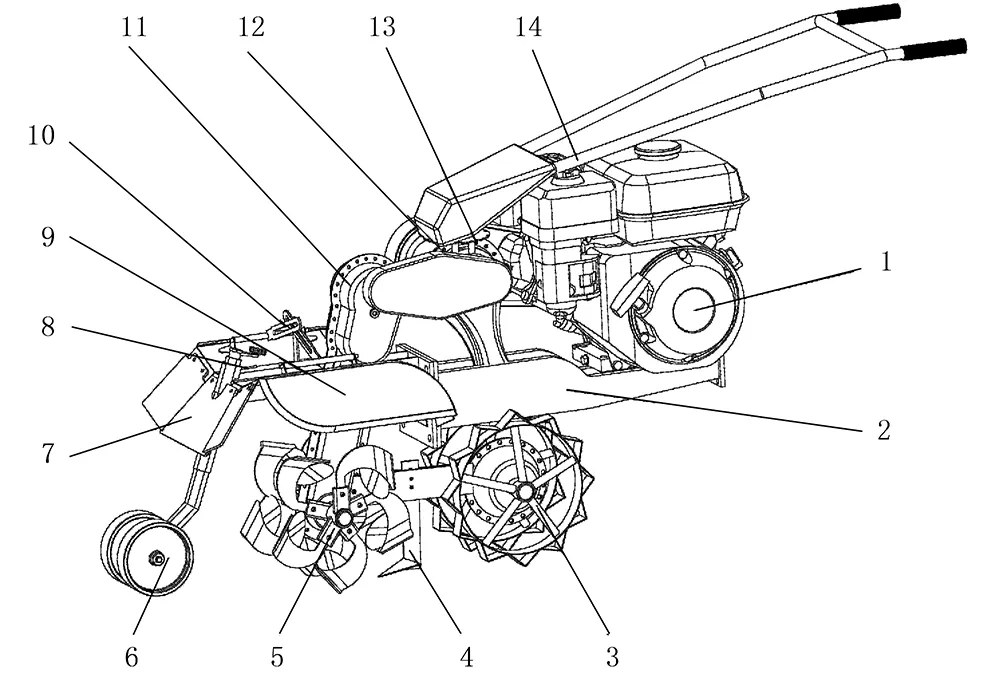

小型手扶自走式棉田培土机是由汽油机带动的多功能的中耕除草培土机具,主要由驱动系统、动力传动系统、旋耕培土系统、行走转向系统、机架及其他附件组成,如图1所示。驱动系统和动力传动系统主要由发动机、变速箱、离合器、皮带、皮带轮、链轮及链条等组成;行走转向系统主要由行走轮及扶手总成等组成;旋耕培土系统主要由培土刀、培土刀辊、松土铲、碎土罩壳及限深轮等组成。

1.汽油发动机 2.机架 3.行走轮 4.松土铲 5.旋耕培土部件 6.限深轮 7.橡胶挡土板 8.限深轮调节装置 9.碎土罩壳 10.碎土罩壳调节装置 11.传动装置 12.变速箱 13.扶手调节装置 14.扶手总成图1 小型手扶自走式棉田培土机的整体结构Fig.1 Overall structure of small self-propelled cotton field hillers

1.2 技术参数

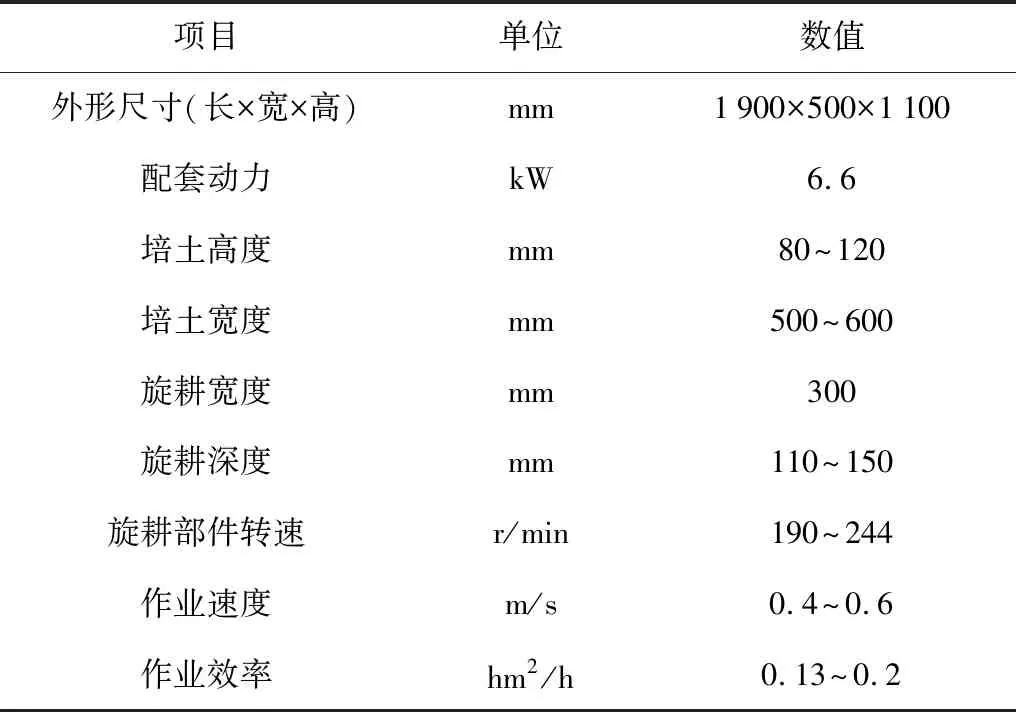

小型手扶自走式棉田培土机主要技术参数如表1 所示。

表1 主要技术参数Table 1 Main technical parameters

1.3 工作原理

整个机组由汽油机提供动力,汽油机通过皮带传动将动力传送到变速箱,变速箱带动行走轮转动,控制机组的前进与后退。作业时,变速箱通过链条传动将动力传送到培土机构的传动装置,进而带动旋耕培土部件工作,该传动装置可调整旋耕培土部件的转速,增大输出轴扭矩。旋耕培土部件将土壤切削抛洒到罩壳上,再次破碎后将土壤抛洒到作物根部,将土块破碎为较小颗粒,减少对植株的损害。培土垄的宽度由碎土罩壳的开口角度控制,该角度可通过罩壳上的合页来调节,土垄的高度可通过调节限深轮来控制。扶手可以绕机架上下左右调整,以适应不同身高的作业者及特殊作业环境的需要[6]。

2 机组驱动系统设计

2.1 整机功耗确定

旋耕培土机的整机消耗主要来源于旋耕培土部件工作时的功耗及机组行走的功耗[7]。

2.1.1 旋耕培土功耗确定

影响旋耕培土作业功耗的主要因素有旋耕部件的转速、旋耕深度和宽度、机组前进速度及土壤条件等。在旋耕深度和宽度及机组前进速度不变的情况下,旋耕培土部件的功耗随其转速的增大呈二阶曲线形式增加[8];在转速不变的情况下,旋耕培土部件的功耗随旋耕深度和宽度及机组前进速度的增大呈近似线性增大[9]。旋耕培土作业时的功耗可通过公式计算得到[10],根据国家相关标准[11-12]及旱田中耕的农艺要求,其切削土壤的功耗为

(1)

式中Nq—旋耕切削土壤功耗(kW);

kq—旋耕比阻(N/m2),取kq=1.6×105;

H—旋耕深度(m),取H=0.15;

B—旋耕宽度(m),B=0.3;

v—机组前进速度(m/s),取v=0.6。

代入式(1)得:Nq=4.2kW。

抛掷土壤的功耗为

(2)

式中Np—旋耕抛掷土壤功耗(kW);

Kp—旋耕抛土系数(N·s2/m4),取Kp=1.3×103;

λ—运动学参数,取λ=10[13]。

代入式(2)得:Np=1.2kW。

2.1.2 机组行走功耗确定

机组旋耕培土作业时,除受到耕作阻力外,还有机组前进时驱动轮的滚动阻力、加速阻力、上坡阻力及空气阻力。由于旋耕培土作业时机组速度较低、速度变化较小及作业环境相对平整,本文采用修正系数,简化空气阻力、加速阻力和上坡阻力。整机质量为300kg,行走轮滚动摩擦驱动力应为整机质量的0.2~0.3倍,为保证其可靠性,取该系数为0.3[2]。计算出高地隙通用底盘的驱动力F为900N。机组行走功率为

(3)

式中NM—机组行走功率(kW);

F—底盘驱动力(N),F=900;

η—机械效率,取η=0.8;

k—修正系数,取k=1.3。

代入式(3)得:NM=0.9kW。

2.1.3 总功率的确定

为确定发动机功率参数,需计算机组的总功率,即

N=Nq+Np+NM+Nc+Ns

(4)

式中N—总功率(kW);

Nq—旋耕切削土壤功耗(kW),Nq=4.2;

Np—旋耕抛掷土壤功耗(kW),Np=1.2;

NM—机组行走功率(kW),NM=0.9;

Nc—松土铲功耗(kW),Nc=0.1;

Ns—机械传动部分的损耗功率(kW),Ns=0.2。

代入式(4)得:N=6.6kW。

2.2 传动系统的设计

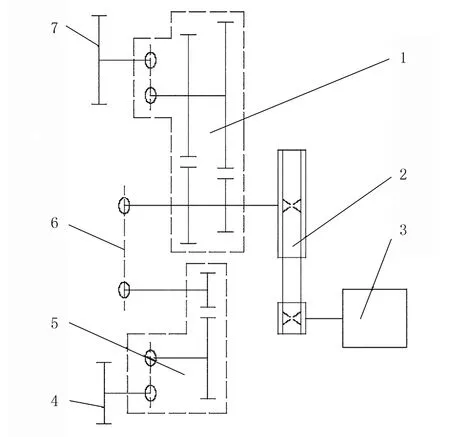

传动系统包括自走传动系统和旋耕培土部件传动系统两部分,图2为小型手扶自走式棉田培土机传动结构示意图。

1.自走系统变速箱 2.皮带传动 3.汽油发动机 4.动力输出轴 5.旋耕培土部件变速箱 6.链条传动 7.行走轮轴图2 传动结构示意图Fig.2 Schematic diagram of transmission structure

汽油发动机通过带传动将动力传送到自走系统变速箱,再通过链条传动将动力分别传递到行走轮和旋耕培土部件变速箱,分别控制机组的行走和旋耕培土作业。自走系统变速箱可将转速调整为3个档位,旋耕培土部件变速箱可将转速调整为2个档位,以满足不同的作业环境。

3 关键部件的设计与选型

3.1 旋耕部件传动方式的选择

棉田的培土作业是将垄底的土壤破碎后抛洒到植株根部,同时消灭垄底的杂草。为保证培土的质量,旋耕部件采用逆旋方式作业,刀辊转向与机组驱动轮转向相反,该方式具有灭草能力强、作业后土壤蓬松度好及耕深能力强等优点。旋耕部件传动方式采用中央传动,该方式结构简单、传动平稳、经济性好,但会产生小部分漏耕区,为消除漏耕,在中央传动箱下部设置漏耕松土铲,不仅能够消除漏耕,还能使垄沟底部覆盖松软土壤,以保持田间水分,降雨或灌溉时能保水蓄水防止产生径流。

3.2 旋耕培土刀的设计及选型

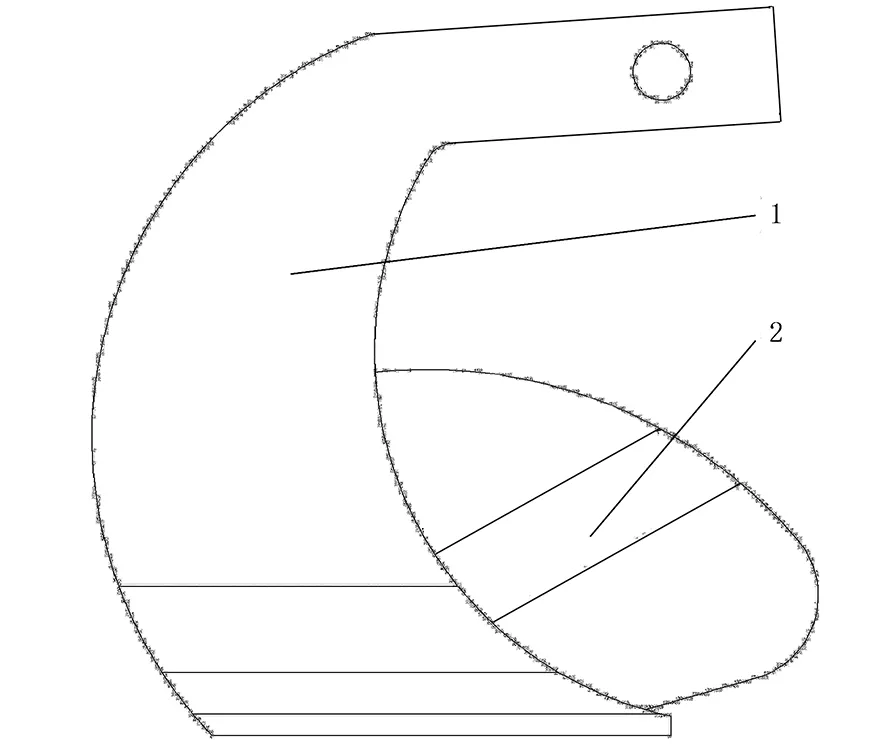

旋耕培土作业的关键是培土刀对土壤的破碎和抛送,抛土能力强,其抛送的土壤到达罩壳后撞击破碎效果更好,因此提高培土刀的抛土能力是提高培土效果的关键。常见的培土刀有弯刀、凿形刀及直角刀。弯刀具有较好的碎土和抛土能力,还有较强的灭草能力,基本符合培土作业的要求。为加强培土刀的抛土能力,本研究设计改进了一种带有焊耳的弯刀,如图3所示。

1.弯刀 2.焊耳图3 培土刀Fig.3 Rotary blade

该培土刀在弯刀的基础上增加了带有弧度的弯板,焊接在弯刀侧切刃的背面。工作时,弯刀侧切刃切削的土壤被挤压到弯板上,弯板将土壤抛送到罩壳,增加了培土刀的抛土量,提高了培土高度,能够满足不同时期棉田的培土要求。

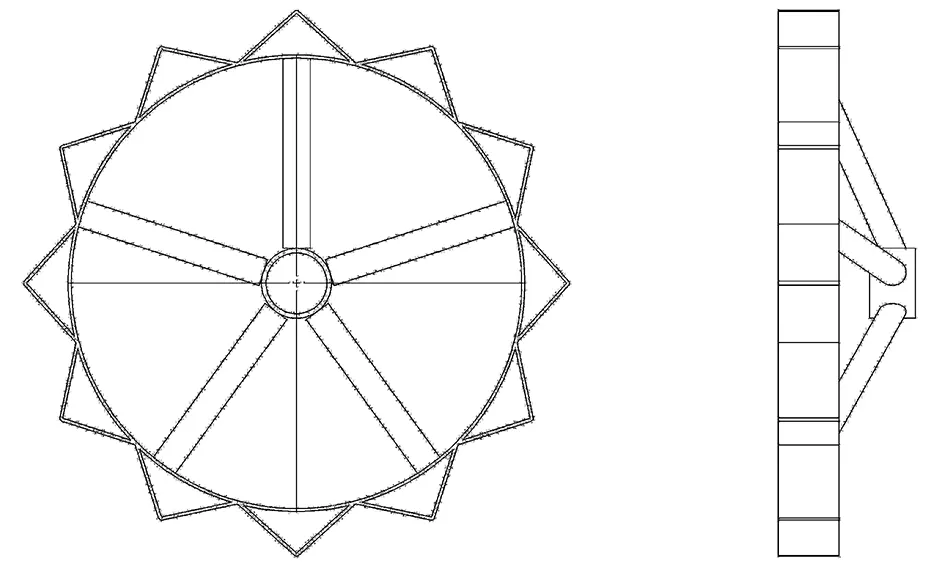

3.3 培土机驱动轮的设计

山东棉区棉花种植行距一般为760mm,土垄宽度为400~500mm,培土机沿垄沟底部行走,其轮距不能超过350mm,常见的小型中耕机械不能满足要求。为此,设计了一种培土专用金属行走轮(见图4),轮距可在300~450mm之间调节,该行走轮不仅可以减小轮距,且适合在旋耕后松软的土壤中顺利行走;作业完成后,可将金属轮更换为普通橡胶轮胎,方便运输。

图4 行走轮Fig.4 Walking wheel

4 主要工作部件的静力学分析

4.1 旋耕培土刀平均受力计算

根据培土功耗及旋耕部件转速确定培土刀刀刃入土时所受土壤平均反力[6,14],则有

(5)

式中F—刀刃入土时所受土壤反力(N);

T—旋耕部件刀辊扭矩(N·m);

L—培土刀入土时刀尖距刀辊中心距离(m);

Nq—旋耕切削土壤功耗(kW),Nq=4.2;

n—旋耕部件转速(r/min),取n=244;

R—培土刀回转半径(m),R=0.15、0.175、0.225;

H—旋耕深度(m),取H=0.11。

旋耕培土刀的弯刀有多种型号,而旋耕培土机以旱地作业为主,耕深较浅,因此选择回转半径较小的弯刀[6,9]。将R150、R175及R225型号弯刀参数代入式(5)求得刀刃入土时所受土壤反力。

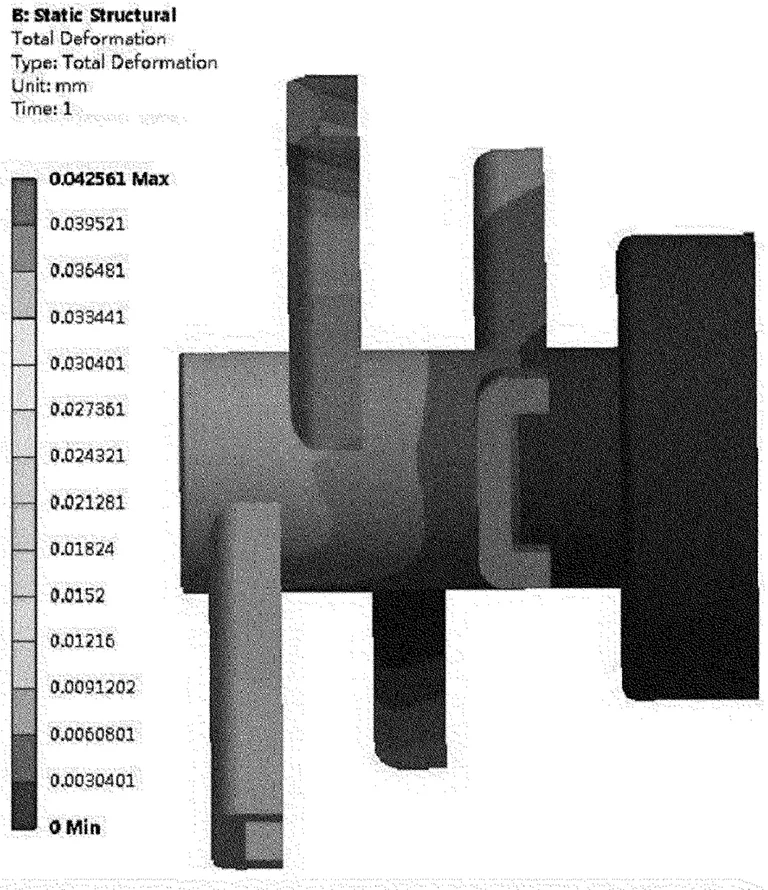

4.2 旋耕培土刀的静力学分析

旋耕培土刀的可靠性及稳定性是培土机正常工作的关键。为此,本文通过有限元分析对培土刀进行了应力应变分析,确定培土刀弯刀型号。

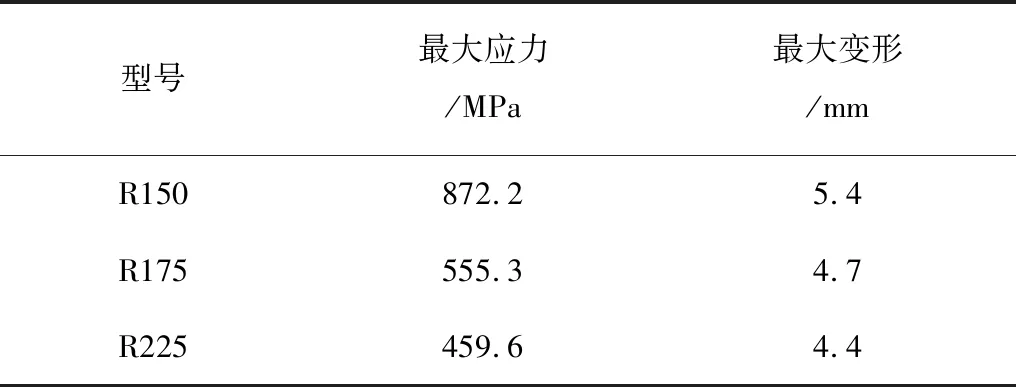

将培土刀三维模型导入Workbench中,划分网格后,在培土刀安装孔位置添加固定约束,在培土刀侧切刃、过渡刃及正切刃添加垂直于刃口方向的平均反力F150、F175、F225,得到培土刀的von Mises应力及总变形,根据冯·米塞斯屈服准则分析比较培土刀强度是否失效。通过仿真分析得到各型号应力和变形结果,如表2所示。

表2 应力和变形结果Table 2 Stress and deformation results

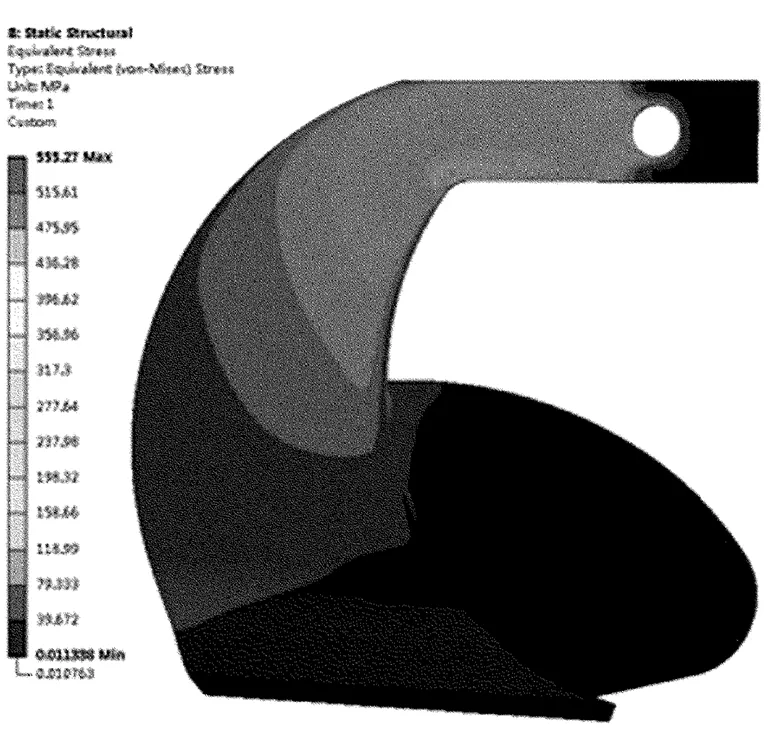

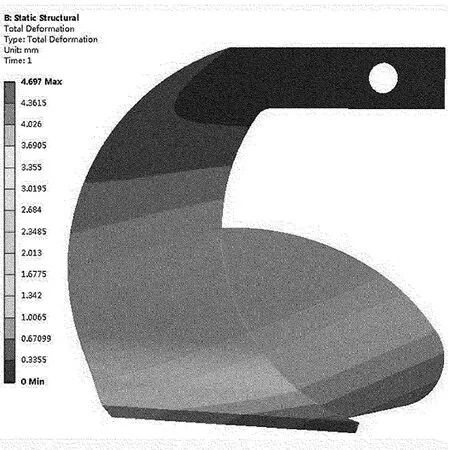

培土刀材料为60Si2Mn合金钢,其屈服强度最大为620.42MPa[15]。由分析结果可知:R150型培土刀最大应力为872.2MPa,远超其屈服强度,刀片失效。R175型培土刀最大应力小于材料屈服强度,变形量为4.7mm,能够满足使用要求。R225型培土刀也满足使用要求,但根据选用回转半径较小的规则,最终选用R175型培土刀。图5和图6为R175型培土刀仿真结果。

由仿真结果看出:培土刀在内侧弧与刀柄过度的位置应力最大,易产生失效;在刀尖和焊耳尖端位移最大。

图5 R175型培土刀von Mises应力仿真结果Fig.5 Von Mises stress simulation results of R175 type rotary blade

图6 R175型培土刀总变形仿真结果Fig.6 Total deformation simulation results of R175 type rotary blade

4.3 刀辊的静力学分析

刀辊是主要的承载构件,承受培土刀的反力和发动机的驱动力,产生弯曲、扭转和剪切等变形,必须进行强度的校核,检验刀辊应力是否满足要求。

将刀辊三维模型导入Workbench中,添加相应约束和受力,得到其应力和变形结果,如图7所示。

刀辊材料为Q235A,其屈服强度最大为235MPa。由分析结果可知:在刀辊与刀库的连接处应力最大,为70.9MPa,小于材料屈服强度;在刀库的悬空端位移最大,为0.04mm,位移量较小,能够满足使用要求。

5 培土机性能试验

5.1 试验条件

2017年8月,在山东农业大学农学试验田进行样机试验,根据相关标准,划定试验测定区域(30m×5m),在区域内采用平行四边形对角线等距取点,对测定区域深度15cm处的土壤情况进行测定[16-18],测定采用设备为TYD-1型土壤硬度计和DHG-9240型电热恒温鼓风干燥箱,其测定结果如表3所示。

图7 刀辊von Mises应力和总变形仿真结果Fig.7 Von Mises stress and total deformation simulation results of rotary roller表3 土壤参数Table 3 Soil parameters

项目单位参数土壤硬度kg/cm215.36含水率%16.32密度kg/cm32.65容重kg/cm31.45

5.2 培土机工作参数测定

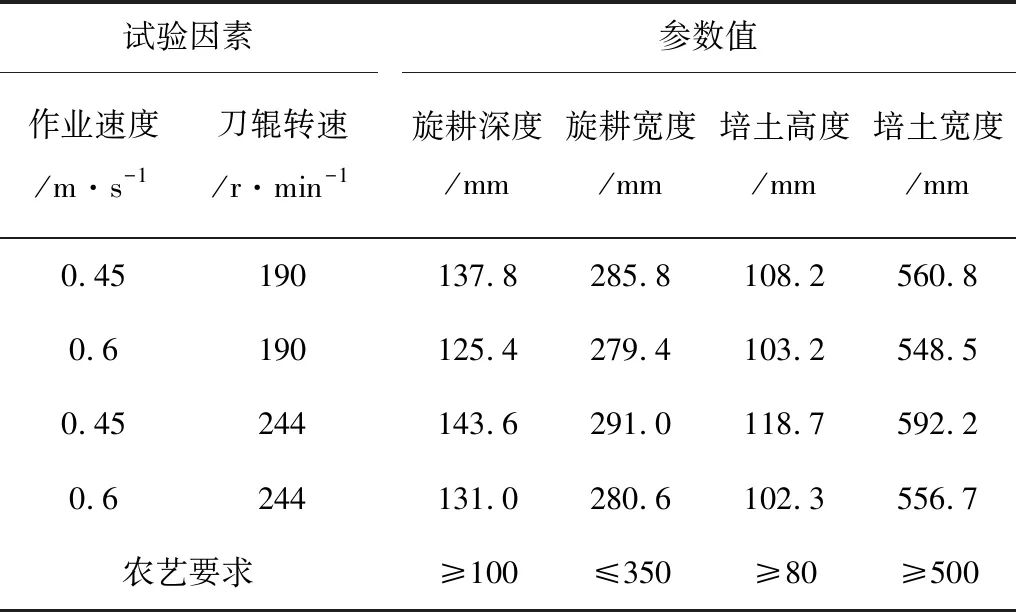

根据国家相应标准和农艺要求,试验以培土机行走速度和旋耕刀辊转速为试验因素,测定不同行走速度和不同转速下培土机旋耕深度和宽度、培土高度和宽度等参数值,如图8所示。

启动机器调整行走速度和刀辊转速至相应值,进行培土作业。测量时,每隔2m取一点,每组试验项目取10个点,测量各项目值,取其平均数。试验结果如表4所示。

图8 培土机试验Fig.8 Hillers test表4 试验结果Table 4 Test results

试验因素作业速度/m·s-1刀辊转速/r·min-1参数值旋耕深度/mm旋耕宽度/mm培土高度/mm培土宽度/mm0.45190137.8285.8108.2560.80.6190125.4279.4103.2548.50.45244143.6291.0118.7592.20.6244131.0280.6102.3556.7农艺要求≥100≤350≥80≥500

由表4可知:培土机的旋耕深度和宽度及培土的高度和宽度均符合棉花培土的农艺要求。当刀辊转速一定时,培土的高度和宽度随着作业速度的增大而减小;作业速度一定时,培土的高度和宽度随着刀辊转速的增大而增大;当作业速度为0.45m/s,刀辊转速244r/min时,培土高度和宽度达到最大。

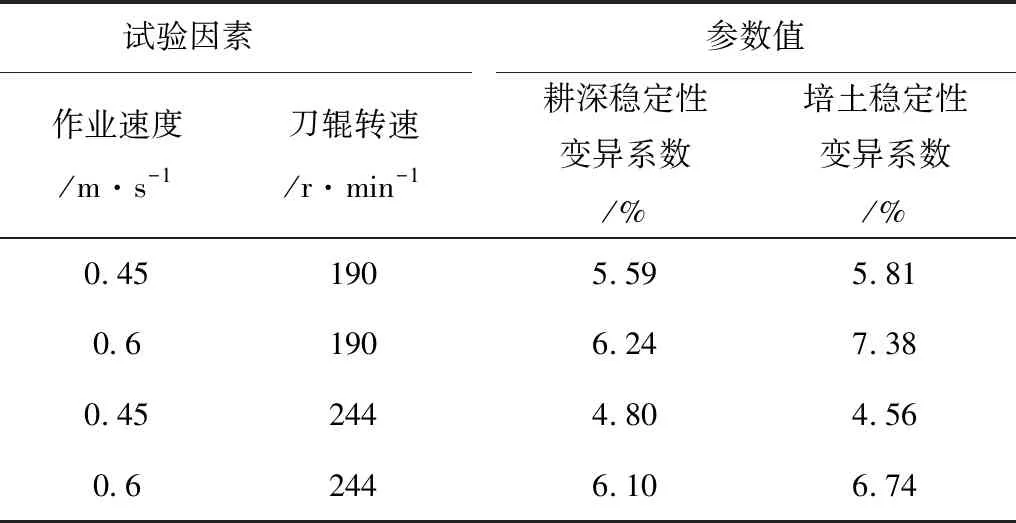

5.3 培土机性能测定

耕深稳定性和培土稳定性是评价培土机作业性能的重要指标,反映了机组工作的稳定性及对土壤的切削和抛送能力。根据不同工况下测得的旋耕深度和培土高度,可得机器的耕深稳定性和培土稳定性的变异系数,如表5所示。

由表5可知:当刀辊转速一定时,随着作业速度的增大,耕深和培土的稳定性降低;当作业速度一定时,随着刀辊速度的增大,耕深和培土的稳定性升高;当作业速度为0.45m/s,刀辊转速244r/min时,稳定性最高,培土效果最好,其作业效率为0.13hm2/h,适合山东等棉区小地块作业。

表5 性能参数Table 5 Performance parameters

6 结论

针对我国棉花种植的特点,设计了一款小型手扶自走式棉田培土机,具有结构紧凑、操作灵活、成本低等特点,旋耕培土的深度和宽度均可调节,可满足棉花不同生长时期的需要。对培土刀和行走轮进行了设计和改进,提高了碎土和抛土的能力,减少了对棉株的损害。仿真和试验表明:该机满足棉花培土作业的农艺要求,实现了棉田管理的机械化作业。