小型马铃薯捡拾分级机的设计与试验

2019-05-24肖伟中高迎春陈海需张艳山

肖伟中,高迎春,陈海需,张艳山

(黄淮学院 机械与能源工程学院,河南 驻马店 463000)

0 引言

马铃薯作为一种抗旱型草本植物,以产量高、营养丰富、适应性强等特点逐渐成为一种广泛种植的经济型作物和粮食作物。我国马铃薯产量在世界名列前茅,随着马铃薯主粮化进程的推进,国内马铃薯的种植面积也在不断扩大,大面积种植马铃薯对调整和优化农业产业结构、增加农民收入和保证国家粮食安全具有重要意义[1]。

尽管我国是世界马铃薯种植大国,但却不是马铃薯生产强国,主要原因是马铃薯综合机械化生产落后,尤其是我国大部分地区的马铃薯收获环节机械化水平还很低,人工捡拾、挑拣劳动强度大、生产效率低、作业成本高,严重制约着我国马铃薯的规模化生产[2-4]。目前,我国大部分马铃薯种植地区属于中小型地块,收获方式主要以挖掘机挖掘、人工捡拾为主,平铺于地表的马铃薯在后期的人工捡拾、清选的过程中普遍存在生产效率低下、劳动强度大、成本高等问题[5-6]。因此,迫切需要设计一种体积小、对中小地块适应性强及性能可靠的马铃薯捡拾分级收获机,来满足马铃薯种植区机械化收获的需要。

目前,对马铃薯捡拾收获机研究的文献较少[7],尚没有关于马铃薯捡拾、分级一体机的设计研究。本文根据大部分地区马铃薯种植的现状,针对中小地块人工捡拾、分拣马铃薯的生产实际,设计了一种小型马铃薯捡拾分级联合机收获机。该机结构紧凑、配置科学合理,可实现马铃薯捡拾、自动分级及两箱收集等联合作业,收获效率得到提高,节省了劳动力,降低了收获成本,具有较高的应用推广价值。

1 马铃薯捡拾分级机总体结构及工作原理

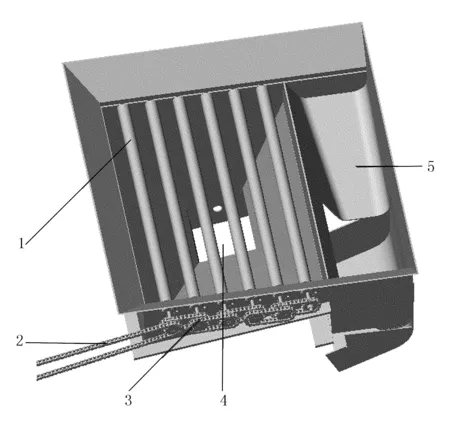

捡拾分级机主要由捡拾装置、土薯分离装置、薯块提升装置、薯块分级装置、薯块收集箱、牵引装置、动力输入装置 、传动系统、行走装置及机架等部件组成,如图1所示,主要参数如表1所示。该机集捡拾、分离、输送、分级为一体,能够代替人工捡拾和清选马铃薯,有效地解决了马铃薯收获后薯块在田间洒满一地而令农民费时费力捡拾、分拣的问题,且对中小地块适应性强,可大大提高生产效率,减轻劳动强度,降低收获成本。

该机适合小型地块生产作业,用于单垄收获。当牵引拖拉机带动马铃薯捡拾机向前行驶时,捡拾机的捡拾铲将地面上的马铃薯铲起到输送机前部;输送机的主动轴带动从动轴和输送带向后运动,由于输送链板的推挡作用将马铃薯送至分选机,分选机的辊子间距按需要分拣的规格设置,小于辊子间距的马铃薯落入小薯仓,大于辊子间距的马铃薯在辊子转动的带动下经后部滑槽落入大薯仓,从而实现马铃薯两级分选。

小薯仓下部有出料口可直接装袋,出料口上有手摇出料器控制装袋量。大薯仓装袋口,有出料门打开可人工捡拾装袋。

2 关键部件设计

2.1 捡拾铲的设计

捡拾铲主要是对平铺在地表的马铃薯进行自动捡拾并输送到分离装置的机构,是马铃薯捡拾机的关键组成部分,对能否实现预期的捡拾效果起着决定性作用。马铃薯捡拾机构的主要作用是将挖掘后条状铺放在地表和一部分被浮土掩埋的马铃薯捡拾起来,因而设计必须适应马铃薯种植的农艺要求,充分考虑种植行距、薯块在地表的分布状况、分布密度等因素,保证捡拾深度稳定、顺畅及较高捡拾率,尽可能地避免拾取过程中马铃薯的损伤[8]。

本地马铃薯地垄宽度一般在60~80cm之间。马铃薯经挖掘机挖掘后平铺在地垄之上,如图2所示。

1.牵引装置 2.捡拾铲高低调节装置 3.捡拾装置 4.土薯分离装置 5.机架 6.行走装置 7.行驶轮高低调节装置 8.大薯仓 9.小薯仓 10.薯块分级装置 11.薯块提升装置 12.传动系统 13.动力输入装置 图1 马铃薯捡拾分级机结构示意图

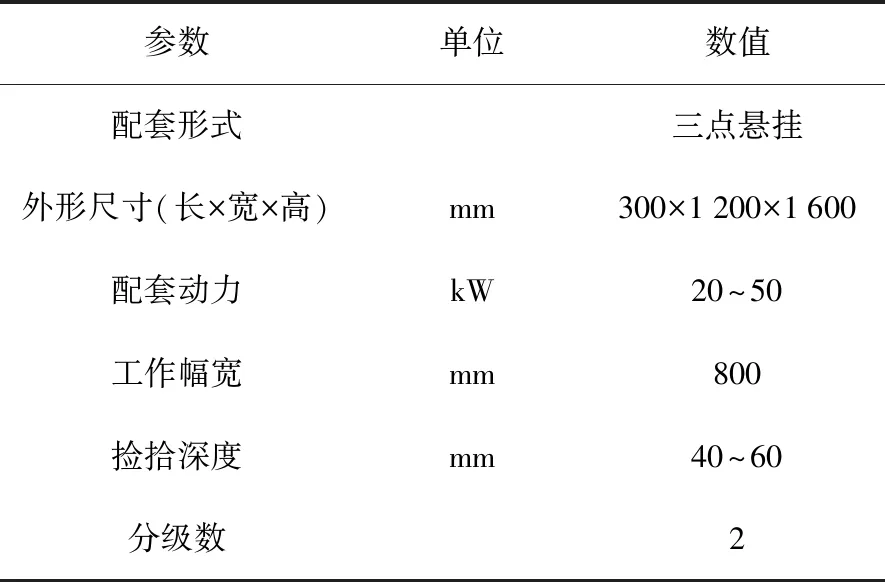

表1 主要技术参数

图 2 试验田中薯带实际分布图

根据田间马铃薯在地表的分布情况,得到薯块在地表的分布的最大宽度为800mm,如图3所示。根据薯块在地表的分布宽度(见图3),确定捡拾铲的宽度为800mm,设计捡拾分级机的捡拾铲如图4所示。捡拾铲的一端连接有左右旋调节螺母(见图1),捡拾铲可以通过其调节捡拾铲的高低保证合适的捡拾深度。

图3 挖掘后马铃薯在地表的分布图

图4 捡拾铲的轴测图

为保证整行马铃薯都在捡拾装置捡拾范围之内,根据马铃薯在地表分布的最大宽度,捡拾铲的设计宽度为800mm,由铲片和栅条组成,长度为600mm。栅条由直径16 mm、长度为600mm的圆钢组成,材料为65Mn,栅条间隙为32 mm[7]。

2.2 分离提升装置设计

分离提升装置配置在捡拾铲的后面,宽度为800mm,由栅条式闭合回转筛、托板传动带及链传动机构等组成,主要完成薯块、土块等混合物的输送和有效分离,最后输送到分级装置。分离提升装置三维造型图如图5所示。

1.栅条 2.输送托板

提升装置与水平面呈60°夹角,可防止薯块在升运过程中滚落;两侧有挡板,可以防止马铃薯从两侧掉落。分离提升装置两端固定在机架上,在传动轴的带动下做周期往复运动。

已知马铃薯尺寸平均尺寸为长度60~120mm、宽度46~75mm、厚度37~58mm[9],根据实测马铃薯最大方向尺寸,确定两托板的距离为100mm,托板长度为670mm、宽度为30mm。根据实测马铃薯最小方向尺寸,确定固定在传送带上相邻两根栅杆条的间隙为24mm,栅条材料选用直径为 12mm的圆钢。

2.3 分级装置设计

马铃薯的物理特性是马铃薯捡拾机分级装置结构设计的重要参考依据。实际上,一般马铃薯表现为扁圆、椭圆、圆、长筒等形式,为了研究方便,统一采用长a、b、厚c来描述马铃薯块茎形状和尺寸,如图 6、图7所示。

目前,挖掘后的马铃薯根据市场需求大致把马铃薯的等级分为3个等级,如表2所示。

图6 椭圆形薯块

图7 长椭圆形薯块

规格单薯质量/g具体尺寸/cm大> 300a > 13 b > 7 c > 6中150~300a 6~13 b 4~7 c 4~6小< 150a < 6 b < 4 c < 4

由于机型较小,又是行走分级,因此捡拾机只设计了二级分级。马铃薯分级装置一级分离装置采用辊式分级设计,主要由主动链轮、从动链轮、分级杆组合等构成,传输动力由前端减速机提供,如图8所示。

1.分级辊子 2.主动链条 3.从动链轮 4.一级薯块出口 5.二级薯块出口

一级分级装置同时具有横向输送的作用,在小薯块进行分级时,对尚未分级的大、中薯块输送至二级薯块输出装置。

一级分级装置其辊子直径为40mm,长度为800mm, 辊子之间的间隙设置为50mm,直径小于4cm的薯块则从辊子之间的间隙落下而被分选出来落入小薯仓,其他的薯块则随辊子的运动输送至大薯仓。

2.4 传动部分

马铃薯捡拾分级机的动力由牵引拖拉机提供。牵引拖拉机提供的动力经过花键轴到圆锥齿轮减速机输入端。圆锥齿轮减速机输出轴配有两个链轮:一个链轮通过链条将动力提供给马铃薯输送提升机主动轴,一个链轮通过链条将动力提供给马铃薯分选机主动轴。马铃薯输送提升机的主动轴将动力转递给输送提升机的从动轴,马铃薯分选机主动轴再将动力传递给从动轴。为了保证马铃薯输送提升机的运动平稳,本机器采用了两侧同步传动。

圆锥减速机的减速比为3.75,结构如图9所示。送往输送提升机主动链轮的齿数为17齿,配用链条12A,节距为19.05mm;输送提升机从动链轮的齿数也为17齿,送往分选机主动链轮的齿数为27齿,配用链条08A,节距为12.7mm;分选机从动链轮的齿数为13齿。

1.输入轴 2.小齿轮 3.大齿轮 4.减速器壳体 5.输出轴

2.5 机架

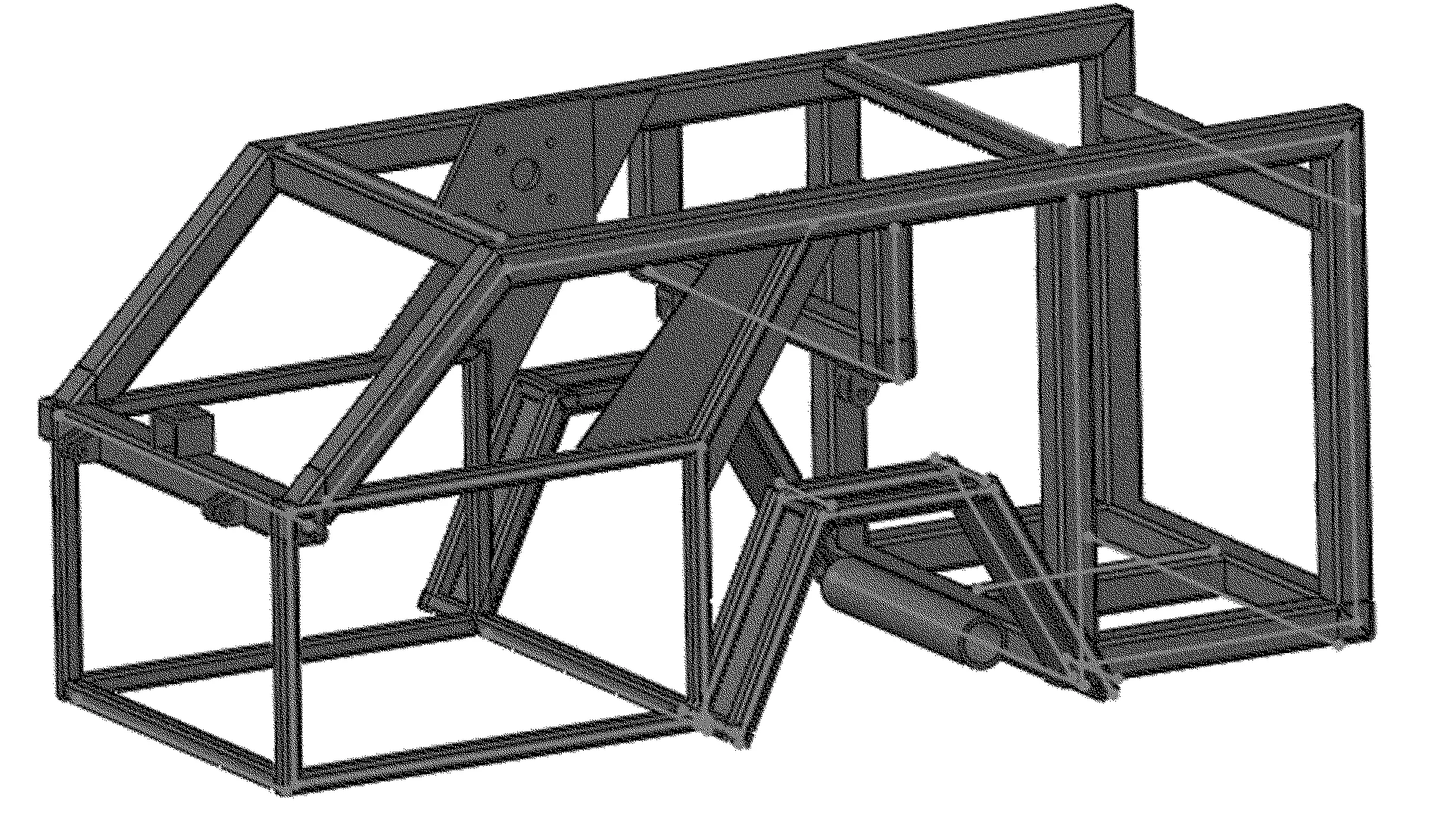

机架上安装的部件有捡拾装置、分离和提升装置、传动机构及分级装置等[10],承载着整个机体的质量,是马铃薯捡拾分级机的重要部分。由于机器工作时受力比较复杂,为了满足该收获机的使用寿命要求,在设计机架时应充分考虑其刚度、强度等性能。综合考虑多方面的影响因素,机架的整体尺寸大小设计为 2 340mm× 980mm×1 040mm,材料采用80mm×80mm×5mm的矩形钢板,结构如图10所示。

图10 机架三维造型图

3 田间试验与结果

试验在河南省遂平县姚庄乡试验田进行。试验田土壤为黄土,质地粘重,土层紧实,土壤理化性状良好,矿质营养元素全面而丰富,地下水位6.5m,土壤pH值6.8~7.8。试验地块长度为 90m,宽度约为50m,垄宽为60mm,两垄之间的距离为20mm。马铃薯品种为郑商薯十号。试验时,提前1周进行杀秧,然后试验当天用马铃薯挖掘机作业,得到条铺在地垄上的待捡拾的马铃薯,进行人工作检验,将被挖掘时的伤薯挑拣出来,然后进行机械捡拾。

由于试验数据可能与实际数据有出入,因此试验分为5组求平均值,每组试验完成后需要测量1次被挖掘起来的块茎总质量、被捡拾的马铃薯质量、被捡拾的混杂物质量、被捡拾的伤薯质量和漏捡马铃薯质量,做好记录,计算伤薯率、漏薯率、含杂率等指标,同时检测马铃薯捡拾分级机捡拾装置、输送装置和分级装置等各部分及整机的工作性能。马铃薯捡拾分级机田间试验结果如表3所示。

表3 田间试验结果

试验结果表明:马铃薯捡拾分级机性能稳定,捡拾、分级效果良好,大大减轻了人工捡拾和分拣的劳动强度。该机平均捡拾伤薯率为3.9% ,平均漏薯率为 2.8% ,平均含杂率为4.4% ,各项指标均满足国家行业标准要求。

马铃薯捡拾分级机在作业过程中主要存在的问题是分级的级数明显不能满足实际的分级要求,后期可对该机分级装置进行新的结构设计,使其能够达到3级或4级的分级效果。

4 结论

设计的小型马铃薯捡拾机能够代替人工捡拾和清选马铃薯,具有体积小、价格低、适应性强等特点。该机可实现薯块捡拾、土薯分离、薯块分级、薯块收集一体化作业,有效地解决了马铃薯收获后令人工捡拾、分拣等费时费力的问题,可大大提高生产效率,减轻劳动强度,降低收获成本,能满足我国马铃薯机械化收获的需要。