固溶处理对7020铝合金组织及性能的影响

2019-05-24程雪婷程仁寨

程雪婷,程仁寨

(1.烟台南山学院, 山东 烟台 265700;2.山东南山铝业股份有限公司, 山东 烟台 265700)

7020铝合金固溶处理是为了使Zn、Mg和Cu等元素溶入铝基体中[1],获得较大的过饱和度,从而有利于合金的时效强化过程。影响固溶处理的两个重要参数为固溶温度和固溶时间。提高固溶温度能够促使更多的初生相溶解,但易导致晶界熔化、晶粒异常长大等危害;降低固溶温度将削弱固溶效果,从而降低时效强化。固溶处理可为后续时效处理打下较好的基础,促进时效合金形成细小弥散的析出相[2,3],从而获得较好的强化效果。目前,对于7xxx系铝合金热处理的研究多在淬火和时效处理,研究不同淬火处理和时效制度对合金组织和性能的影响。

1 实验材料与方法

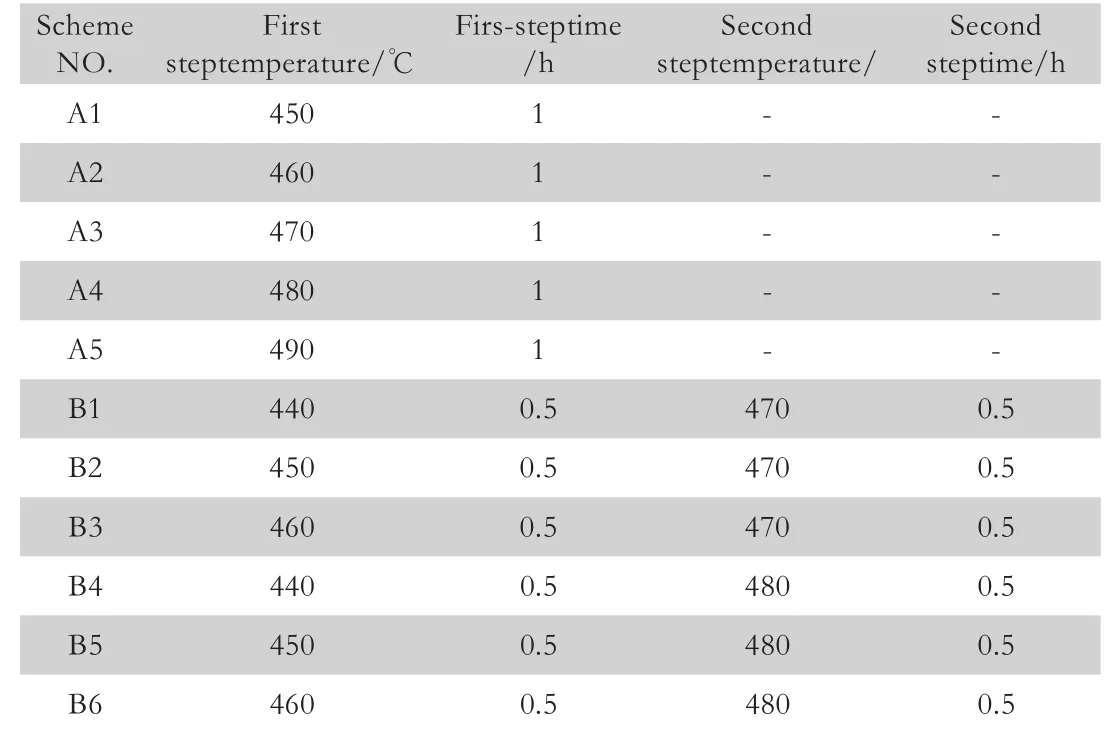

实验所用材料为应用于轨道列车车体7020铝合金挤压型材12 mm厚肋板,型材截面见图1,在型材不同位置取样,制成标准试验样本。试样在HXSG2-1200箱式电阻炉进行固溶处理,固溶工艺见表1。

表1 固溶工艺实验方案

按照GB/T3246.1-2000对制备试样,采用Leica DMI3000金相显微镜、Sirion200扫描电镜、TECNAIG220型透射电镜进行观察合金的显微组织结构,第二相大小、形貌和分布,同时观察合金再结晶晶界形貌等。按照GB/T 4340.1-2009《金属材料维氏硬度试验》进行硬度测试,采用310HVS-5型维氏硬度计,每个样品取5个点并求平均值。

图1 铝合金型材截面

2 实验结果与分析

2.1 合金的显微组织

随着固溶温度升高,合金组织中晶界较为明显,消除了枝晶偏析,合金发生了不同程度的再结晶,经450℃固溶处理后,晶粒基本保持纤维状;晶内有弥散分布的新相产生。固溶温度升高后,合金发生再结晶程度提高,部分再结晶组织的晶粒,由云片状向转变为等轴状,晶界更加明显;经470℃固溶处理后,长条状晶粒较少,等轴晶明显增多,呈现典型再结晶特征;当固溶温度大于480℃时,高温下二次相可以充分溶解在铝基体中,在水淬后形成过饱和的固溶体观察到大量等轴晶粒,表明合金发生了充分再结晶;继续升高固溶温度至490℃,铝基体中可溶析出相粒子溶解更充分,合金在高温固溶时基本都发生了完全再结晶,形成了等轴特征的再结晶晶粒,但组织上出现少量的球形孔洞,表明实验合金开始过烧。再结晶晶粒长大,有大量析出相聚集在一起。

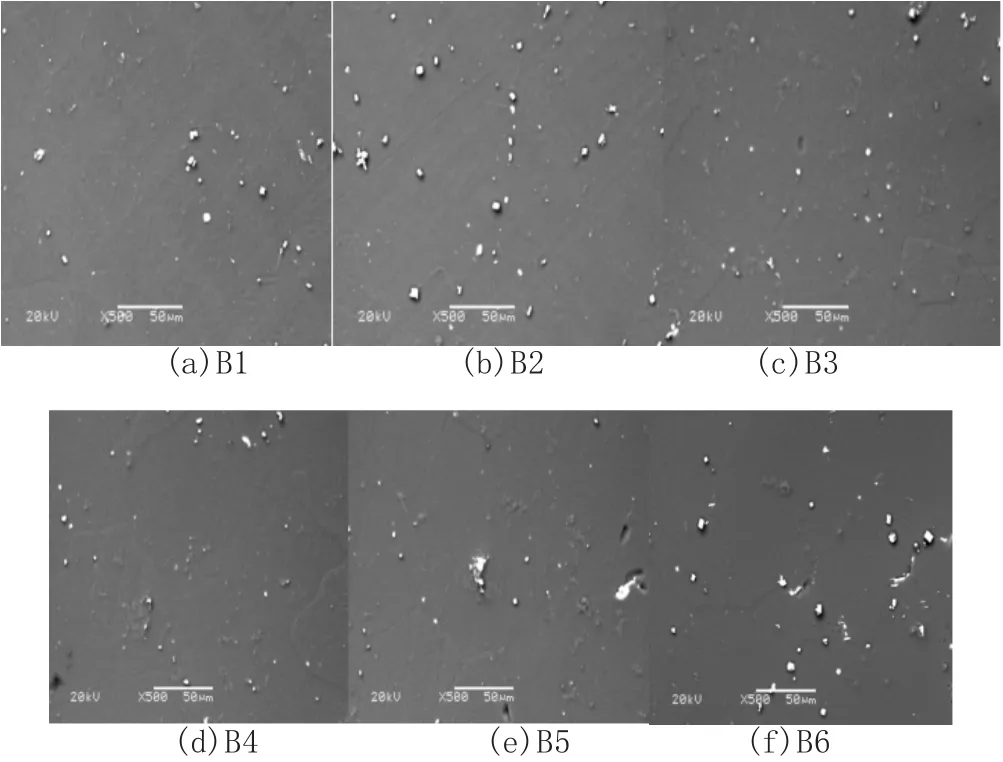

图2为合金经不同双级固溶处理后的SEM像。经双级固溶后,显微组织变化不大,细小的析出相粒子基本都固溶到铝基体中,只剩下粗大的难溶的析出相粒子。合金组织主要由η(MgZn2)、S(Al2CuMg)相、含Fe杂质相和铝基体组成。在较低温度,易溶相η(MgZn2)开始溶解,随着固溶温度提高,难溶相S(Al2CuMg)相逐渐减少,含Fe杂质相几乎不变。当固溶温度升至480℃时,η(MgZn2)相完全溶入铝基体,S(Al2CuMg)相数量明显减少,也没有出现过烧组织。这说明7020铝合金的固溶温度范围较宽。固溶过程中溶解的主要是含Mg和Zn的相,白色相主要为含Fe、Si、Mn、Zn的难熔杂质相,在固溶过程中保留下来。

双级固溶可以在提高溶质原子固溶程度的同时降低再结晶程度。较低的第一级固溶温度可以使合金中的易溶相溶入基体,同时合金仅发生回复,消耗了再结晶驱动力,溶入基体的溶质原子对晶界的运动有一定的阻碍作用,也会抑制在较高温度第二级固溶发生再结晶。

此外,溶质原子会提高合金的固相线温度,从而提高合金的过烧温度,可以使第二级固溶在较高温度进行而不发生过烧。

图2 不同双级固溶温度下合金的SEM像

2.2 硬度

图3 为不同固溶处理后,随着单级固溶温度的升高,合金的显微硬度值先升高再降低,当固溶温度达到470℃时,合金的显微硬度升至最高,为191 HV1。继续升高固溶温度,合金的显微硬度呈下降趋势。双级固溶处理后,合金平均显微硬度明显单级固溶,均高于191 HV1,合金经(450℃,0.5 h)+(480℃,0.5 h)双级固溶处理后,硬度达到最大值,为204HV1,可见,第二级固溶温度对合金的硬度影响较大。

图3 不同固溶工艺处理后合金的显微硬度

3 结论

(1)随着固溶温度升高,合金组织中晶界较为明显,二次相可以充分溶解在铝基体中,合金发生了不同程度的再结晶,并开始出现过烧现象,而双级固溶处理可有效抑制合金再结晶,不发生过烧。

(2)随着单级固溶温度的升高,合金的显微硬度值先升高再降低,合金的显微硬度最高为191 HV1。双级固溶处理后,合金平均显微硬度明显单级固溶,双级固溶工艺为(450℃,0.5 h)+(480℃,0.5 h),对再结晶抑制效果最佳,显微硬度最高为204 HV1。