超声无损检测技术在金属材料焊接缺陷检测中的应用

2019-05-24马俊

马 俊

(昌吉州特种设备检验检测所,新疆 昌吉 831100)

金属材料具有强度高、材质均匀、塑性韧性好、制造方面等特点,广泛的应用在电力、交通、建筑、航空航天等各行各业中。焊接是金属材料重要的加工工艺,通用采用局部加热或者加压的方式,借助金属材料内部原子之间的扩散运动与结合,将两个分离的工件连接成为一个整体。但是,金属材料的焊接过程中,非常容易产生焊接变形及残余应力,造成焊接后的工件出现裂纹、气孔、夹渣以及未熔合等缺陷。金属材料的焊接缺陷往往会降低工件的加工精度和承载能力,严重影响了工件的使用性能。

无损检测技术可以在不破坏工件的基础上,对材料和零部件的内部和表面进行缺陷检测,对缺陷进行定性分析与定量评价。基于超声波的无损检测技术在金属焊缝缺陷检测领域有着巨大的优势,利用从待检测工件内部结构的“端角”和“端点”处得到的衍射能量来对内部缺陷进行定性和定量分析。本文采用超声TOFD方法检测金属材料焊接内部缺陷,在分析金属材料焊接缺陷常用无损检测技术的基础上,分析超声TOFD方法的优势,并结合实例验证该方法的有效性。

1 焊接缺陷及成因分析

金属材料焊接缺陷的成因分析是进行其无损检测的基础,焊接缺陷主要包括气孔、夹渣、裂纹和未焊透未熔合等。气孔是在焊接过程中熔池内产生的气体在金属固化过程中不能及时排除从而产生气状空穴。气孔会造成金属焊缝固体面积减少,减弱焊缝强度。气穴主要是由于坡口处存在不干净物质,焊条或焊剂没有根据标准烘焙,焊芯不完整、药皮腐败、脱落等原因造成的。夹渣是金属材料在焊接后存在于焊缝中的焊渣,焊渣的存在会较少焊缝固体截面,削弱焊接强度。裂纹是金属材料焊接缺陷中危害性最大的缺陷,裂纹不仅有可见裂纹,还包括以下微笑的金属裂纹肉眼不可见,以及焊缝内部不可见裂纹。裂纹是金属焊接过程中熔融金属固化时的缩变,母材料在焊接加热时受热不均,从而使熔融金属和母材处于张力状态。未焊透是金属材料焊接时未全部熔透,未熔合是焊接时焊接电流大,焊条熔化过快,焊件周围焊层没有完全熔化。

2 无损检测技术对比

无损检测技术在工业领域内广泛应用,根据不同的技术原理,能够应用在金属材料焊接缺陷检测中的主要有射线检测方法,磁粉检测方法,渗透检测方法以及涡流检测方法。

(1)射线检测方法。射线检测方法利用X射线穿透被照射的物体时会随着不同物体不同厚度不同吸收率等因素产生不同的变化,检测人员根据影响可以判断金属材料内部是否存在缺陷,并可以判断缺陷的大小。射线检测方法成本高,对人体存在着一定的危害性,并且会污染环境。

(2)磁粉检测方法。磁粉检测方法利用金属材料焊缝被磁化后,如果存在着不连续的情况,工件表面和近表面的磁力线会发生局部畸变从而产生漏磁场,根据工件表面的磁粉磁痕的可以判断焊缝的缺陷。磁粉检测方法适用于检测能够被显著磁化的磁性材料,不适用于所有金属材料的焊接缺陷检测。

(3)渗透检测方法。渗透检测方法利用工件表面施涂含有荧光材料的渗透剂后,渗透液可以渗透进表面金属焊接缺陷内部,除去工件表面多余的渗透液后,在工件表面施涂显像液,现象液会吸引缺陷中的渗透液,通过检测金属焊缝缺陷处渗透液的痕迹来进行缺陷检测。渗透检测方法检测工序较多,成本高,耗材多,同时使用的材料大部分对人体有害。

(4)涡流检测方法。涡流检测利用电磁感应原理,金属焊接缺陷对工件感生涡流产生影响,通过判断感生涡流的变化可以评估金属材料的焊接缺陷。涡流检测过程中线圈不需要接触工件,并且不需要耦合剂,检测效率高。涡流检测方法不适用于非导电材料和结构形状比较复杂的工件。

3 超声TOFD检测技术原理

超声检测技术利用超声波具有良好的方向性和具有的能量特性,在金属材料等弹性介质的传播过程中,在工件缺陷处会出现反射、折射和散射等现象,通过分析超声波信号特征可以判断金属材料中的缺陷的性质、大小及分布情况。超声波检测技术在金属材料焊接缺陷检测中具有穿透力强、灵敏度高等优势,并且对检测过程对人体的危害性小。

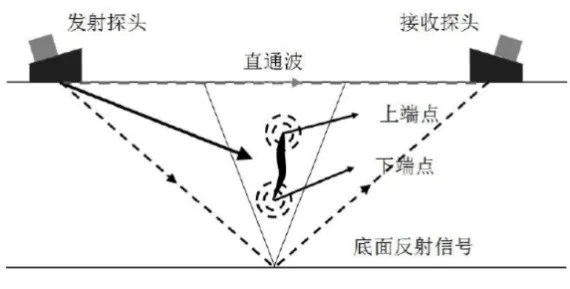

图1 超声TOFD技术原理示意图

采用超声波检测技术对金属材料焊接缺陷进行无损检测,检测方法主要有脉冲反射法、穿透法和共振法。超声波检测中应用最为广泛的是脉冲反射法,通过检测缺陷反射回波和地面回波信号特征来对缺陷进行定性分析。该方法对缺陷方向、形状和定量分析难度大,对传感器耦合状态以及检测人员的要求高。本文采用超声TOFD技术对金属焊接缺陷进行评价,通过精确测量工件内部缺陷的“端角”或者“端点”处的纵波衍射传播时间,基于三角方程理论,通过计算机处理得到金属焊接缺陷的位置和尺寸。超声TOFD技术原理示意图如图1所示,该方法不会受到缺陷方向影响,检出率高,检测效率高,能够实现焊缝缺陷的定性分析和定量检测。

4 基于超声TOFD的金属材料焊接缺陷检测

基于超声TOFD技术的金属焊接缺陷检测系统采用双传感器检测,两个传感器的频率、角度以及晶片尺寸都相同。金属缺陷检测过程中,其中一个传感器发生超声波信号,另一个接收信号,两个传感器相向横跨在被检测工件的两侧。采用双传感器可以避免在检测过程中镜面反射信号对衍射信号造成影响,保证检测系统在任何情况下都能够很好的接收到金属焊接缺陷内部尖端的衍射信号。

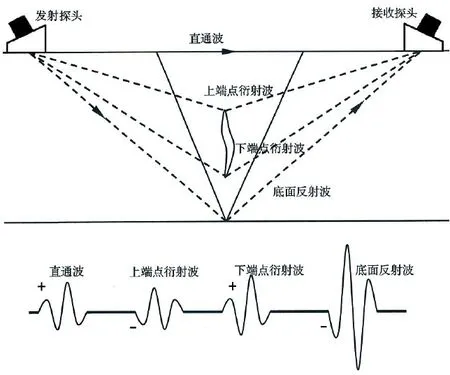

图2 超声TOFD焊缝缺陷检测原理图

以金属材料焊接缺陷内部存在裂纹为例,超声TOFD检测系统接收传感器接收到的波形分别为直通波、裂纹上和裂纹下的端点衍射波、底面反射波和横波,如果金属材料焊接中不存在缺陷,则接收传感器接收到的依次为直通波、底面反射波。金属材料焊接缺陷超声TOFD检测原理图如图2所示。

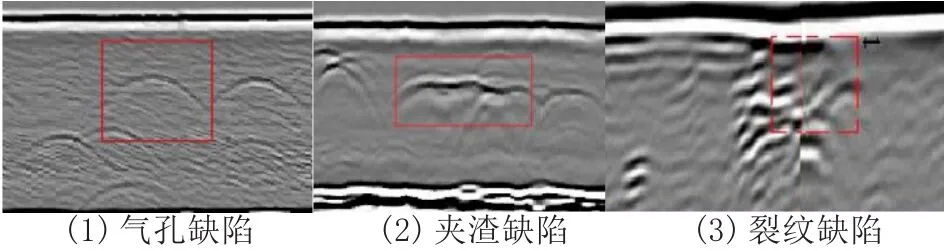

不同的焊接缺陷超声TOFD检测图像不同,金属材料焊接缺陷中的气孔、夹渣、裂纹以及未焊透未熔合都表现出不同的图像特征。气孔缺陷是点状缺陷,气孔缺陷在TOFD图像中没有明显分离的上下端点衍射信号,图像特征表面为弧形,如图3(1)所示。夹渣同样属于点状缺陷,夹渣的TOFD图像特征不太规则,衍射信号强,并且会出现明显的振荡,如图3(2)所示。裂纹缺陷TOFD图像特征表现为参差不齐的轮廓,并且上下端点图像不规则,上下端点存在着许多杂散信号,如图3(3)所示。

图3 不同缺陷TOFD图像特征

5 结语

金属材料焊接过程中因为材料原因和人为因素会造成各种类型的缺陷,超声波无损检测技术可以实现金属材料焊接缺陷的无损检测。本文在分析金属材料焊接缺陷无损检测技术的基础上,重点阐述超声波检测技术原理,探究基于超声TOFD技术焊缝缺陷检测,并结合金属焊接中不同的缺陷验证超声TOFD检测技术的有效性。