小型钢锭模一型多件联铸铸造工艺开发

2019-05-24王世锋杨晋娜雷翠平许晓明

王世锋,杨晋娜,雷翠平,许晓明

(1.黄石新兴管业有限公司,湖北 黄石 435005;2.芜湖新兴铸管有限责任公司,安徽 芜湖 241000)

黄石新兴管业有限公司是离心球墨铸铁管的专业化生产厂家,公司拥有616m³高炉一座,年产铁水总量为85万吨,离心球墨铸铁管年产能为60万吨,铁水总量富余25万吨。如何消化富余铁水,保证高炉稳定、顺行,追求效益最大化,是公司生产组织面临的重要课题。钢锭模是炼钢厂模铸生产所必备的、周转使用较快的大宗铸锭设备,在冶金工业中钢锭模的需求量很大,它的产量甚至能占整个铸铁件产量的十分之一[1]。经公司领导研究决定,利用高炉富余铁水,开发生产钢锭模系列产品,是解决当前铁水富余问题的有效途径之一[2]。

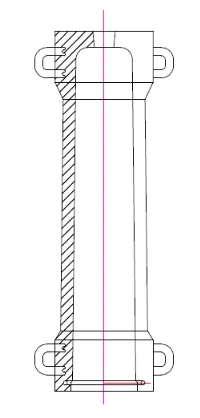

3月份公司接到江油长祥φ300电极模生产计划,单重1152kg,数量20件且客户急需,φ300电极模结构示意图见图1。传统铸造钢锭模采用(木质芯盒+木质外模)造型、制芯装配工艺,仅模具制作需12天完成,费用约1.8万元,折合成本增加781元/吨。且单件生产造型、制芯、起模效率低,按每天生产1件,则需要20天完成浇注,即满足不了客户要求又无法完成成本指标。

图1 φ300电极模结构示意图

针对以上难题实业部领导组织工艺人员经过反复讨论,集思广益、大胆创新,提出采用消失模实体模型+树脂砂造型工艺,一型多件联铸进行生产试制。采用消失模模型且一型多件联铸工艺存在几点风险需要考虑:1、白模变形问题,白模变形,铸件也将变形,如果变形出现在内腔,则会导致钢锭脱模困难,这种缺陷是致命的。2、起模问题,手工切割、拼装的白模模型表面光洁度达不到模型要求,起模过程中白模易拔断。3、浇注系统设置,如何设置合理的浇注系统使铁液同时、平稳的注入每个型腔至关重要。综上原因,公司决定将φ300电极模采用一型4件和一型6件联铸工艺进行生产试制,经过近一个星期的工艺试制,该种型号的小型钢锭模一型4件和一型6件联铸首试成功,浇注出的产品外观及内在质量完全符合客户要求,目前小型钢锭模系列产品已经实现联铸工艺进行批量生产。现将工艺控制要点简述如下。

1 消失模模型制作

为解决造型过程中白模变形问题,制作钢锭模的泡沫珠粒密度控制在24-26g/l。因钢锭模铸件对内腔的光洁度要求非常高,内腔采用整体热丝切割工艺 。考虑到起模问题,将钢锭模吊耳处设置成白模活块,并在白模模型内、外壁均匀涂刷一层黑色醇基石墨涂料。

2 浇注系统设计

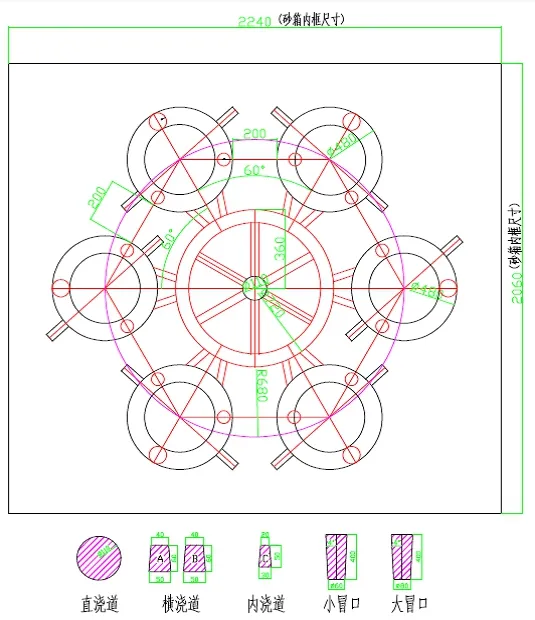

浇注系统采用双层底注阶梯式,消失模实型铸造工艺设计使用全陶瓷浇注系统,解决铸件夹渣、夹砂等缺陷[3]。阶梯式浇注金属液进入型腔是分层自下而上进行的,内浇道设置在横浇道底部,且内浇道和横浇道的底面在同一平面上;内浇道位于铸件底部,金属液充型平稳,对型、芯冲击力小,金属氧化小,有利于型腔内气体排出;中注层能够缓解因底注造成的铸件下部温度高,不利于补缩等对铸件的影响。浇注系统的形状及尺寸见布置图(图2,图3)。

图2 一型4件联铸工艺布置图

图3 一型6件联铸工艺布置图

3 补缩、排气冒口设计

钢锭模壁厚较厚,热节较大,工艺设计首先要解决厚壁问题和消除内壁的热节[4]。要充分考虑到冒口的补缩作用,以防止产生缩松、缩孔等铸造缺陷。在每件钢锭模顶部设置1个大冒口φ80*400mm高用于补缩,2个φ60*400mm高小冒口用于排气排渣。

4 造型、制芯工艺

图4 造型制芯

为保证砂型刚性强度,树脂加入量控制在1.1%-1.2%,为防止在起模过程中砂芯断裂,造型前在底箱上焊接¢100*1700mm高砂芯芯骨,芯骨周身有φ20小孔间隔150-200mm均布,且与通气道连通,芯骨顶部用钢板封死,钢板轮廓尺寸要大于芯骨外径尺寸20mm,芯骨必须与底箱焊牢,芯骨定位布置参照布局图(一型4件联铸工艺布置图见图1,一型6件联铸工艺布置图见图2)。造型过程中要求先造一层外模再造一层砂芯,再一层外模一层砂芯...直至造型制芯同时完成,要求砂型捣实边角到位,铸字清晰,通气道畅通。现场造型制芯图片见图4。

5 涂料涂刷

为了防止粘砂、夹砂、砂眼等铸造缺陷,获得良好的铸件表面质量,选用耐火度较高的锆英粉醇基涂料,涂刷2次[5],最后再涂刷一层黑色醇基石墨涂料。涂刷前将砂芯打磨修补平整,砂芯表面凹凸不能大于1.5mm。砂芯表面不允许有涂料坑、起皮现象;底箱上的多余涂料及时清理干净,不允许有涂料堆积。涂料总厚度控制在2mm左右。涂刷时应注意前一遍涂料点火燃烧待冷却后才能刷下一遍涂料。

6 合箱压铁

采用一型多件联铸工艺对压箱铁和合箱卡的要求较为严格,压箱铁的重心与铸件重心重合,均匀放置,不允许放偏,且保证压箱铁重量由砂箱四周或筋板处承受,不允许压箱铁直接压在砂型上,放置压箱铁重量设计为浇注重量的(0.45~0.5)倍。压好箱后再打合箱卡,合箱卡的位置应对角对称,中间两箱卡间距500-700mm。

7 熔炼浇注

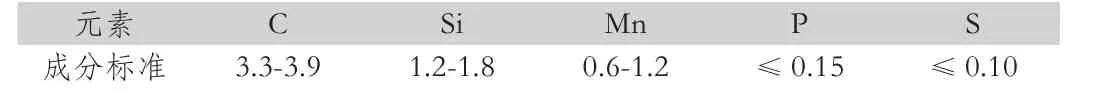

采用高炉+中频炉双联短流程熔炼工艺,因高炉铁水成分C含量偏高,Si、Mn含量偏低,故高炉铁水作为主要原料在中频炉中需要进行降C,增Si,增Mn。炉料成分采用:高炉铁水+废钢+75SiFe+65MnFe+回炉料。客户提供钢锭模成分标准见表1。

表1 钢锭模成分标准

具体加入比例根据高炉铁水光谱样成分进行合理调配。回炉料按照同牌号分类放置使用,成分影响忽略不计。75SiFe吸收率按80%,65MnFe吸收率按85%进行配制。

出铁温度控制在1380-1400℃,浇注温度控制在1320-1330℃,浇注速度按照快浇-慢浇-快浇的原则进行,浇注完成后要对铸件进行充分补浇。

8 结论

φ300电极模一型多件联铸新工艺一次性试制成功。从白模制作到成品入库仅用时12天,生产效率提高6倍,消失模实体模型制作费用约2900元,折合成本126元/吨,仅模具费用成本降低655元/吨。浇注出的产品外观质量好,没有缩松、缩孔缺陷,圆满完成该计划,得到客户好评。联铸工艺的试制成功为今后生产2t以下铸件一型多件,实现产量、效率翻翻奠定了基础,填补了我厂多件联铸工艺的空白。