锂离子动力电池高速自动套管设备的结构设计研究

2019-05-24罗林

罗 林

(广东利元亨智能装备股份有限公司,广东 惠州 516000)

锂电池本身有能量高和效率高的特点,在整个过程中需要从消费的立场入手,做好电源选择工作。近些年来燃烧成本提升后,电动汽车以及混合动力汽车不断应用。在严格化管控的过程中,具备支持和鼓励。锂电子电池在当前领域中有突出的作用,近些年来随着市场对锂电池需求量的不断要求,生产企业必须掌握自动化预设的要求,尽量保证符合生产需求。

1 高速自动套管设备方案设计

考虑到市场的不同需求,锂离子电池的形状包括圆柱形和方形等,在当前应用的过程中圆柱形以及方形的锂电子电池中,应用效果明显的就是动力电池,在外层特制的PVC和PET膜中有重要的作用。为了实现锂离子动力电池高速自动化套管设备的合理化应用,需要做好工艺分析工作,在套管工艺应用阶段,分为电池自动上料、套胶管等位置校正等,在产品自动下料工艺应用过程中,符合基本工艺模式要求。在当前锂离子动力电池自动套管技术应用的过程中,结合实际工艺流程和要求等需要做好的是结构的备份处理,以现有工作系统和创新机制作为基础,发挥校正方案的最大化作用。在校正分析的阶段,对系统的预设有严格的要求。以高速自动化套管设备方案为例,在主转盘上进行套胶管更新。根据胶管的热胀收缩情况可知,需要注意的是进行工序的调整,一般情况下机构的位置可能存在偏差,连接作用明显,在系统设备应用中,需要注意的是协调工作的落实。

2 高速自动套管设备的结构预设

在高速自动套管设备应用中结构设计很重要,在整个过程中需要了解结构设计的具体内容,设计阶段问题比较多,结合系统的具体应用情况,进行套管预设,保证合理性。

2.1 自动上料系统的合理设计

以自动上料系统预设作为基础,在对应的机械转接机构预设中,可以实现的是电池从上道工序的调整,在主转盘上进行工序调整。自动上料系统以上料皮带机构以及上料块机构组成,在实际预设的过程中,需要确保机构设计的合理性。

2.2 胶管放料输送系统的设计

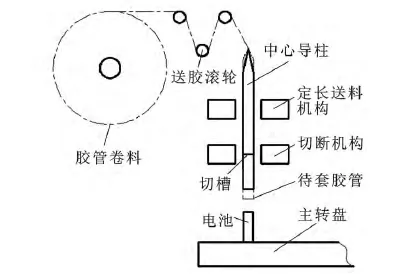

胶管放料输送系统是整个设备的关键系统,为了提升生产效率,在预设阶段设定两个输送系统。胶管放料输送系统中通过对应的机构可以实现卷料的定长送料,在各个操作系统中,定向分析很重要。胶管放料输送系统由不同的机构组成的,各个机构之间可以起到明显的协调性的优势,在共同作用下,中心导柱是整个系统的重要组件,起到明显导向作用。胶管卷料在定长输送的过程中,直接撑开,而后定长送料的阶段,对切管切断,切断后发挥定向管理的优势。在外壳表面,可以实现锂离子电池的整个自动套胶管的更新如图1。

图1 自动套胶管方案原理图

2.3 垫片成形及输送系统的设计

锂电池经过两套胶管放料预设后能实现系统的更新,在转盘过程中,发挥垫片输送管理的优势,只有按照放料处理流程要求才能确保稳定性。而后需要进行垫片处理。绝缘垫片取放是重点,在固定压块应用的过程中,由于零部件不同,需要进行的是固定压块的处理,确保上下动作合理。在升降圆盘的过程中,将带动取垫片固定在压块向下运动,在垫片固定阶段,进行压动。通过合理的配合后,可以实现环形绝缘垫片的合理。在升降处理的阶段,自动化管控很关键,加压处理符合要求,由于系统可能存在位移的现象,在整个过程中将其取出,确保绝缘垫片进入到电池正极端部。

2.4 转位机构的设计

以套胶管和上垫片合格后的锂离子动力电池作为案例,在转位处理的过程中,实现位置设定。采用两个转位齿轮和缓冲皮带作为电池,在胶管和垫片转位机构实施的阶段,由一定速度进行运动。在整个转动的过程中,主转盘的位置预设很重要,电池从主转盘中转移到其他位置,上垫片的电池可以实现转移。接着转位齿轮转动后,电池在转位齿轮上有一定的距离,达到缓冲位置后可以实现合理预设,电池由于挡块阻挡作用,可能存在脱位的情况。

2.5 校正机构的设计

校正机构转位设计符合要求,锂电池锂电池由热缩转盘带动进入到校正机构,在机构建设的过程中,最为关键的是实现系统的更正。在水平位置上需要进行方案的更新,只有确保顶部和底部伸出的长度一致,才能便于后期管理。采用槽轮机构对已套好胶管,上好垫片的电池在整个过程中进行校正处理后符合设备的需求,在实际工作中,电池随着热缩转盘的转动接近槽轮,支撑件和槽轮之间在摩擦作用下实现中心转动。在电池水平位移的阶段,电池运动到校正位置后可以实现水平位置的校正处理。采用压块机构实现电池外壳的垂直位置校正后,能确保三维模型的稳定。在各个状态下进行压块位置设定是关键,整个阶段远离胶管上端。在工作的状态下,压块是向下运动的,结合胶管上端的接触部位,可以发挥现有管控系统的优势,在压动设计中,反方向的预设符合需求,预设后可以回到最初的状态下,电池外壳表面垂直位置的设定很重要,在校正处理阶段进行结构预设,只有实现自动化管理,才能实现进步。

2.6 胶管热收缩系统设计

胶管的热收缩系统合理预设实现的是锂离子电池加热处理,在锂离子电池外壳表面进行部件的合理调整符合需求,由于结构可能存在移动的现象,在皮带作用下,以一定速度转动作为基础,带动支撑机构的自转,实现结构合理预设。合理应用后提升均匀性,经校正机构作用后,锂电池的功能得到应用。

3 结语

锂离子动力电池高速自动化套管工艺流程对各个工序进行分析,在结构设计的阶段,如何确保生产效率的提升是关键,相对比原有的锂离子电池自动套管设备,在设计中要求确定系统类型,合理进行电池立式上料处理,在整个应用中,达到自动上料的效率。