“华龙一号”示范工程主管道焊接准备

2019-05-24吕琛,吴佯,王劲

吕 琛,吴 佯,王 劲

(1.福建福清核电有限公司,福建 福清 350318;2.环境保护部华东核与辐射安全监督站,上海 200233)

反应堆冷却剂管道 (简称主管道)是核电厂最重要的设备之一,是压力容器、蒸汽发生器和反应堆冷却剂泵 (简称主泵)之间连接管道,是一回路压力边界的一部分。在压力容器、蒸汽发生器、主泵泵壳吊装就位后,将主管道管段引入预定位置,通过焊接的方式将主管道管段与上述三大主设备连接成为一个整体,构成反应堆冷却剂系统主体。因此,主管道焊接是核电厂建设阶段最重要的工作之一。

“华龙一号”示范工程福清核电站5号机组主管道焊接采用窄间隙氩弧脉冲自动焊焊接工艺,该工艺具有焊接效率高、焊接质量稳定、工艺成熟等优点。由于是首堆示范工程,主管道焊接的相关准备工作提前主管道焊接开始节点前一年启动,在充分吸收福清核电1~4号机组主管道焊接经验的基础上,从 “人、机、料、法、环”五个方面进行了充分准备,保证了 “华龙一号”示范工程主管道焊接开始节点顺利实现。

1 “华龙一号”主管道简介

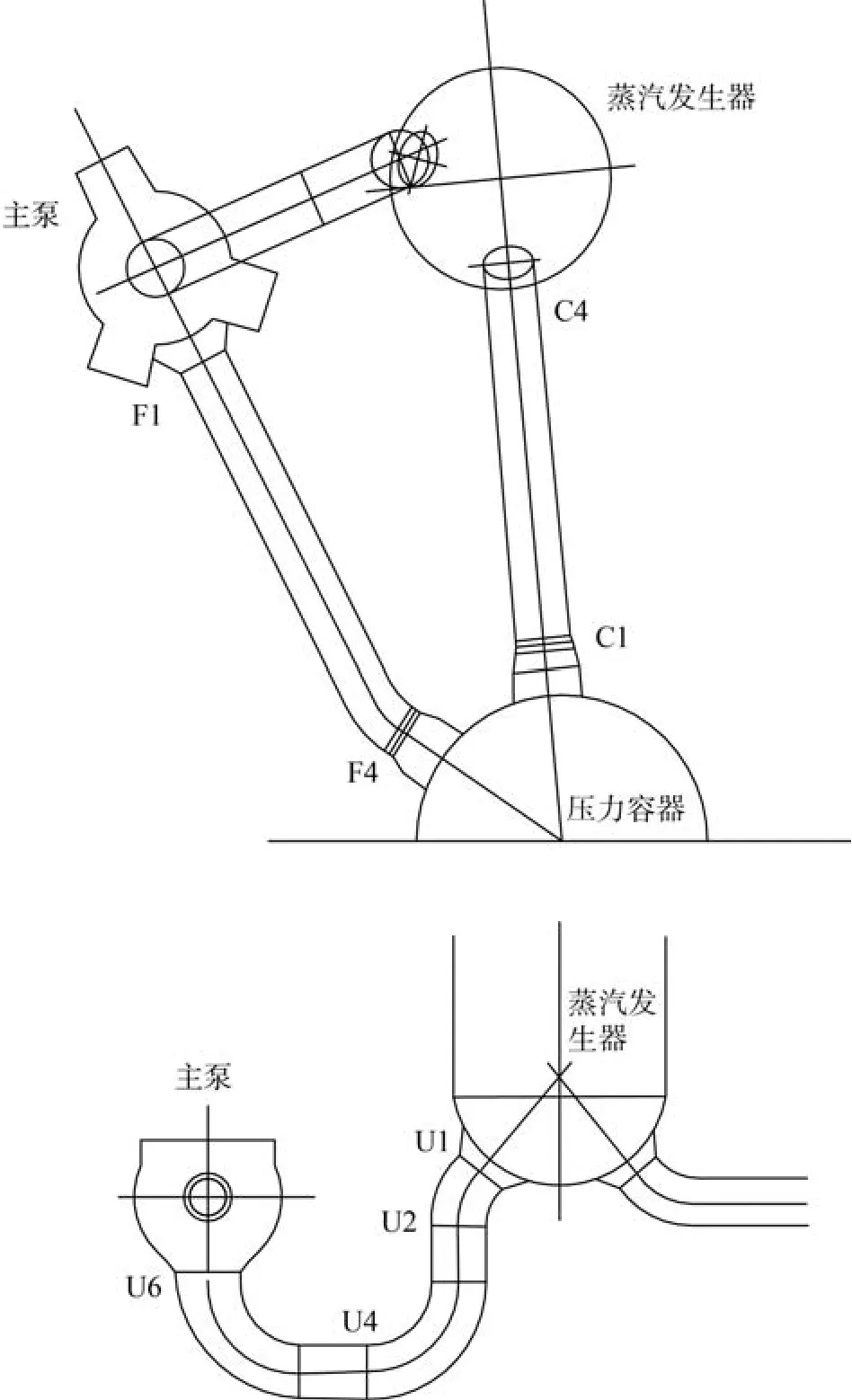

“华龙一号”每台机组共有三个环路,每个环路的反应堆压力容器、蒸汽发生器、主泵泵壳通过主管道热段、主管道冷段和主管道过渡段连接,形成闭合环路。每个环路的主管道的冷段有2个焊口,热段有2个焊口,过渡段有4个焊口,即每个环路共有8个焊口,三个环路共有24个焊口,焊口分布示意图见图1。

图1 “华龙一号”主管道焊口分布示意图Fig.1 Schematic of welded junctions of HPR1000 primary piping

“华龙一号”采用X2Cr NiMo18.12控氮不锈钢材料整体锻造制造主管道,弯头和直管部分采用整体弯制,取消环焊缝,大的接管嘴采用整体锻造方式,减少了焊缝数量,采用破前漏(Leakage Before Break,LBB)技术,防止发生双端剪切断裂事故,提高了安全性,将设计寿命延长到60年。[1]

2 “华龙一号”主管道焊接准备

2.1 主管道焊机准备

“华龙一号”示范工程主管道焊接使用的是加拿大Liburdi公司的GOLD TRACK-VI型的自动焊机。自动焊机分为机柜和机头两部分,图2为 “华龙一号”主管道自动焊机。

图2 “华龙一号”主管道自动焊机Fig.2 Automatic welding machine of HPR1000 primary piping

在主管道焊接开始前,焊接操作工依据焊接数据包,将焊接参数输入焊机。在自动焊机的参数设置中,焊接前送氩气时间、起弧时间、熄弧时间、滞后送气时间、机头连续行走速度、AVC模式、脉冲电流的类型等参数为焊接过程中的不变参数,焊接操作工设置好后在焊接过程中保持不变,无需再调整。焊接电流、焊接线性速度、焊丝速度、峰值电压为焊接中的变参数,随着焊缝深度和焊缝宽度的不同,焊接操作工按照焊接数据包中对应的参数值输入自动焊机,因此,每道焊缝焊接完成后,必须将焊缝收缩量、焊缝根部宽度、焊缝剩余深度进行测量并记录,为焊接操作工选择下道焊缝焊接的参数提供依据。

在自动焊机机头焊枪的前、后位置各有1个摄像头,可以全程监控钨极位置及焊缝熔池的成形过程,焊接操作工通过控制系统精确调整钨极在焊缝中的位置。焊接前准备工作完成后,启动焊接程序,充氩、起弧、焊接、熄弧、停止充氩等步骤均按照设定的程序自动进行。在焊接过程中,一名焊接操作工位于焊机机柜位置,负责焊接参数输入及对焊接过程进行监控,另一名焊接操作工位于焊机机头位置,负责操纵机头、观察焊缝成型等工作。另外,为确保焊接氩气供应正常,再安排1名培训合格的氩气流量监控人员对高纯氩气瓶的氩气流量进行全程监控。

主管道自动焊机的应用,相比较传统手工焊焊接工艺大幅减少了焊工技能水平、人员疲劳等因素对焊接质量的影响,减少了焊工的工作量,缩短了焊接工期,焊接质量稳定可靠。

2.2 主管道焊接人员准备

主管道焊工及焊接操作工的人员资质应满足《HAF603民用核安全设备焊工焊接操作工资格管理规定》的相关要求,在焊接前必须经过焊工考试,取得国家核安全局颁发的焊接操作工授权证书。考虑到主管道焊工考试报名、参加理论考试、实操考试、公示等流程需要较长时间,相关工作应提前规划和准备。

根据自动焊机操作需求,并考虑到施工高峰期焊接操作工人力资源紧张,应合理安排主管道焊接人员,“华龙一号”示范工程主管道焊接每个焊口安排2名焊接操作工,其中1人位于焊机机柜位置,另1人位于焊机机头位置。通过对主管道焊接施工逻辑顺序进行分析,在主管道焊接高峰期,最多可能出现冷、热段12道焊口同时具备焊接工作面的情况,此时应需要24名焊接操作工。为保证主管道焊接施工进度,且考虑到焊工休假、生病等各种情况,现场应配备足够数量的焊接操作工,建议不少于24人。此外,还需要配备若干名起重工、钳工配合进行主管道就位和组对,若干名无损检测人员实施液体渗透检测、射线检测、超声检测等无损检测工作,以保证主管道安装、焊接的顺利进行。

2.3 主管道焊接工艺准备

“华龙一号”主管道焊接采用窄间隙氩弧脉冲自动焊焊接工艺 (简称TOCE)[2],该焊接工艺使用Liburdi GOLD TRACK-VI型自动焊机进行焊接。在 “华龙一号”主管道焊接工艺评定规划阶段,充分考虑了现场施工过程中可能出现的各种情况,共制作了7项焊接工艺评定[3],详见表1所示。

表1 “华龙一号”主管道焊接工艺评定Table 1 Welding procedure qualification of HPR1000 primary piping

在主管道安装阶段,通过调整主管道位置,初步对焊口进行组对,适当移动主泵泵壳或蒸汽发生器位置 (此时主泵泵壳和蒸汽发生器未最终固定),精确组对焊口,使主管道坡口组对间隙和内径内错边量满足TOCE工艺的要求,即坡口组对间隙0~1 mm(目标值是0 mm)[4],内错边量≤1.5 mm,详见图3所示,此时使用TOCE工艺进行主管道焊接[5]。

考虑到主设备管嘴制造精度公差和现场主设备安装精度公差,主管道坡口组对间隙可能出现超出1 mm的情况,将无法使用TOCE工艺进行主管道根部焊道的焊接。但是如果能够控制组对间隙在1~4 mm范围,就可以由焊工使用手工钨极氩弧焊工艺 (TIG)先从焊缝背面进行根部打底焊道的焊接,然后再由自动焊机使用TOCE工艺从焊缝正面进行根部支撑焊道、填充焊道、填充末期焊道和盖面焊道的焊接,即TIG+TOCE焊接工艺。

图3 TOCE工艺坡口形式Fig.3 Welding groove of TOCE procedure

在主管道焊接时有可能出现焊接缺陷,因此必须考虑出现焊接缺陷后进行返修的焊接工艺,主管道返修焊接工艺考虑了两种情况:局部返修的焊接工艺评定和整圈返修的焊接工艺评定。

当主管道整圈焊缝只有局部区域出现焊接缺陷时,例如主管道最终RT检验结果显示10张底片中有2张底片存在焊接缺陷,缺陷深度在50%厚度至100%厚度之间,此情况下没有必要对整圈焊缝进行打磨去除,只需要根据底片中缺陷位置的标记,仅对缺陷位置进行打磨,确定缺陷去除干净后,由焊工使用手工电弧焊SMAW工艺进行填充,即主管道SMAW手工返修焊接工艺评定。

当主管道的整圈焊缝都出现焊接缺陷时,例如主管道50%厚度RT检验结果显示10张RT底片中有8张底片都存在焊接缺陷,缺陷深度在15 mm厚度至50%厚度之间,此情况下应对焊缝整圈进行打磨,确定缺陷去除干净后,由自动焊机使用TOCE工艺进行填充,根据技术规格书要求,需制作一个TOCE工艺模拟补焊工艺评定。

“华龙一号”示范工程福清核电5号机组主管道焊接工艺评定工作前后历时约一年,7项焊接工艺评定全面考虑了主管道焊接及返修过程中可能遇到的各种情况,能够满足主管道焊接和返修的焊接工艺需求。

2.4 主管道焊接材料准备

“华龙一号”示范工程主管道窄间隙氩弧脉冲自动焊工艺 (TOCE)使用的焊接材料是ER316Lφ0.8 mm和ER316LSiφ1.0 mm两种型号焊丝,焊丝为盘状,使用时架设在焊机机头位置,由机头的送丝机构按照设定的送丝速度自动送丝。其中ER316Lφ0.8 mm的焊丝用于根部焊道的焊接,ER316LSiφ1.0 mm的焊丝用于填充焊道、填充末期焊道和盖面焊道的焊接,ER316LSi焊丝比ER316L焊丝的Si含量有所提高,可以在一定程度上增强熔池金属的流动性,从而保证焊缝侧壁充分熔合,两种焊丝的化学成分见表2。

考虑到可能使用手工焊打底的TIG+TOCE焊接工艺,需准备一定数量的ER316Lφ1.6 mm型号焊丝用于手工钨极氩弧焊 (TIG)进行根部打底焊道的焊接。主管道在使用手工电弧焊(SMAW)工艺进行返修时,使用E316L-15 φ3.2 mm的焊条进行焊道填充。“华龙一号”示范工程主管道焊接使用的焊接材料详见表3所示。

表2 ER316L焊丝与ER316LSi焊丝的化学成分 (质量分数)Table 2 Chemical composition of ER316L and ER316LSi wilding wires(m%) 单位:%

表3 “华龙一号”主管道焊接材料Table 3 Welding material of HPR1000 primary piping

2.5 主管道焊接施工环境

主管道焊接期间,核岛厂房正处于安装高峰期,设备、管道及支架的安装、焊接施工集中,人员走动、材料搬运、焊接烟尘等都会对主管道焊接产生影响,因此,有必要对主管道焊接区域进行隔离,设置主管道焊接工作专区,避免对焊接质量产生影响。

国内在建或在运核电厂均位于沿海一带,常年空气湿度较大,特别在梅雨季节空气湿度可以达到95%以上,环境湿度过高可能导致主管道焊接时产生气孔缺陷。因此,必须在主管道焊接工作区配备除湿机等除湿设备,并在每个主管道焊口1 m范围内设置温湿度表,对环境湿度进行监控并定时记录。

技术规格书规定:主管道焊接应设置Ⅱ级工作区,焊接场所湿度不应高于90%,环境温度应不低于-10℃,待焊件表面温度应不低于5℃。“华龙一号”示范工程在满足技术规格书要求的基础上,吸收福清核电1~4号机组主管道焊接经验反馈,针对环境对焊接质量的影响因素,优化主管道焊接的施工环境,具体如下:

1)主管道焊接工作区与其他施工区域实施实体隔离,标识工作区边界,工作区出入口设置保安,人员进入必须持专区出入证,进入人员和携带物品工具必须进行登记;

2)进入工作区的人员应穿干净的工作服,必须穿鞋套进入;

3)工作区地面铺设地板革,墙面应已完成油漆涂装并保持清洁,混凝土墙面及钢筋裸露处用防火布包裹,搭设脚手架顶棚并铺设防火布,避免灰尘及异物从上方掉落。

4)每日清扫地面,保持地面和墙面干净,主管道焊接期间避免周边区域浇筑、打磨混凝土;

5)工作区设置除湿机、暖风机,根据环境湿度情况必要时开启除湿,使环境湿度保持在80%以下 (比技术规格书规定的90%湿度更严格);

6)在每个焊口1 m范围内悬挂温湿度表,实时监测环境温湿度并记录;

7)起弧开始焊接后,原则上不再允许人员进入工作区,避免影响焊接操作工的注意力,在焊机熄弧停止焊接后人员才能进入。

3 主管道焊接准备与实施

“华龙一号”示范工程主管道管段于2017年11月2日引入反应堆厂房主管道焊接房间。根据二级进度计划,主管道焊接开始时间为2017年12月9日。至12月3日,第一台蒸汽发生器已吊装就位,正在安装垂直支撑,压力容器因其保温层未安装完成影响尚未开始吊装,第一台主泵泵壳已到货未开始吊装。由于压力容器未吊装就位并最终固定,主管道冷、热段已无法按计划先开始焊接,但蒸汽发生器已吊装就位,因此将主管道焊接顺序调整为:先开始焊接和蒸汽发生器相连的主管道过渡段40°弯头U1焊口,待3个环路的U1焊口焊接完成后再开始主管道冷、热段的焊接,这一施工顺序的调整通过现场设计变更申请单的形式进行了确认。

主管道焊接的各项准备工作提前二级进度计划中的主管道焊接开始节点约一年开始,包括焊接操作工考试、自动焊机调拨及维护保养、焊接材料验收试验、焊接工艺评定制作等各项准备工作均在主管道焊接开始前的2017年12月3日完成了准备,准备情况详见表4所示。

表4 “华龙一号”主管道焊接准备情况Table 4 Welding preparation of HPR1000 primary piping

根据国家核安全监管要求,主管道焊接前准备情况必须经过国家核安全监管部门的检查,核电厂业主单位在收到国家核安全监管部门发出的批准释放主管道焊接控制点的文件之后,才能开始主管道焊接。2017年12月4日~6日,国家核安全监管部门对 “华龙一号”示范工程主管道焊接前准备情况进行了检查,12月12日正式发文批准释放主管道焊接控制点,12月13日主管道1U1焊口安装和焊接的质量计划开启,按照施工步骤依次完成了主管道坡口测量,焊接前液体渗透检测、焊口组对、自动焊机架设和调试等工作。2017年12月24日,“华龙一号”示范工程主管道第一道焊口 (1U1焊口)起弧焊接,主管道焊接正式开始。

主管道焊接开始后,焊接进展顺利,焊接操作工通过培训取证、模拟件练习、经验反馈学习,熟悉了焊机的操作,积累了较丰富的焊接经验。自动焊机在使用前经过厂家人员全面维修保养和软件升级,性能稳定可靠。福清核电1~4号机组主管道焊接的各项管理改进,均固化至“华龙一号”主管道焊接管理程序,严格执行。焊接操作的各个步骤,均通过规程逐项执行、确认。焊接工艺成熟可靠,充分考虑了可能出现的各种情况,其中TIG+TOCE焊接工艺从未在福清核电1~4号机组主管道焊接时使用过,但考虑到 “华龙一号”示范工程为全球首堆,仍然制作了该项工艺评定,同时制作了整圈自动焊补焊工艺评定和手工补焊工艺评定,可以覆盖主管道焊接时可能出现的各种情况,确保工程进度不受影响。

“华龙一号”示范工程主管道全部24道焊口于2018年7月14日焊接完成,射线检测一次合格率99.03%,焊接工期共203天,相较于福清核电站1~4号机组主管道焊接工期最短,比同期建设的 “华龙一号”海外首堆巴基斯坦卡拉奇核电厂2号机组主管道焊接的208天工期短5天。

“华龙一号”示范工程主管道焊接前的各项准备工作全面、细致、充分,有力推动了主管道焊接的顺利实施。

4 结束语

“华龙一号”示范工程主管道焊接从 “人、机、料、法、环”五个方面进行了全面、细致和充分的准备,吸收了福清核电厂1~4号机组主管道焊接经验反馈,考虑到了焊接过程中可能出现的各种不利情况,制作了相应的焊接工艺评定,采取了预防和应对措施,保证了主管道焊接顺利开始和焊接过程的顺利进行,实现了较高的焊接一次合格率和较短的焊接工期,期间没有发生一起因准备工作不充分而导致的焊接缺陷或延误工期问题,起到了 “华龙一号”示范工程的示范作用,为后续 “华龙一号”项目主管道焊接准备提供了参考和借鉴。