三代核电厂设备闸门的关键制造工艺分析

2019-05-24刘家欣

刘 辉,张 跃,刘家欣

(1.国核工程有限公司,上海 200233;2.环境保护部核与辐射安全中心,北京 100082)

1 设备的功能及结构

某三代核电站设备闸门属于安全壳系统,是大设备进出安全壳的通道。作为安全壳压力边界的组成部分,在反应堆正常运行工况、异常运行工况和事故工况期间,应能确保安全壳压力边界该部位的完整性和密封性。设备闸门总共有两个,一个在安全壳标高135′-3″(即135.3 ft)位置,一个在安全壳标高107′-2″位置。最高工作频率为电站开始运行后一年开启一次,设备闸门的开启由设备闸门吊车专门负责。设备闸门的结构主要有:封头和法兰组件,贯穿筒和插板组件,活节螺栓和支座,双重密封圈,导轨和其他附件[1]。

设备闸门各部件的材料应满足ASME第Ⅱ卷中牌号的要求,主体材料为SA738 Gr.B,活节螺栓材料为SA193 Gr.B7,螺母材料采用SA194 Gr.7,双道O型密封圈的材料为三元乙丙橡胶且应经过严格的EQ试验验证[2]。该设备按照ASME第Ⅲ卷NE分卷的要求进行制造、检验和试验[3]。

该三代核电设备闸门体积大,制造工艺复杂,其插板外径尺寸达到7010 mm,贯穿筒体内径为4877 mm;设备安全等级高,质量控制严格,属于核安全2级、抗震Ⅰ级设备,规范等级为ASME MC级。该设备闸门由国内制造厂首次制造,对制造厂的制造能力和质量管理水平有很高的要求。

2 关键制造工艺

设备闸门的制造流程如图1所示。设备闸门制造的关键工艺包括钢板的压形、部件的焊接及防变形控制、密封面及插板外坡口的加工、泄漏率试验等。

图1 设备闸门的制造流程图Fig.1 The flow chart for equipment hatch manufacturing

2.1 钢板的成形

设备闸门的封头由两瓣拼接而成,中间有一道纵向焊缝,在焊接前应对封头的两瓣压制成形;插板由四块板拼接而成,在拼接前分别对四块板压形;贯穿筒体和法兰先由两块板分别在卷板机上卷成半圆,然后由两道纵缝拼接而成。因此封头、插板、贯穿筒体和法兰均需压制成形后才能焊接。当成形应变超过一定限度时会造成材料韧性的明显损失。根据ASME NE4213的要求,材料的应变大于0.5%时应进行成形工艺评定试验。对于贯穿筒体和法兰的应变率按照公式计算,对于插板和封头的应变率按照公式计算,公式中T为钢板名义厚度,Rf为到壳体中心线的最终半径,R 0为初始半径 (对于平板状零件为无穷大)。经过计算贯穿筒体和法兰、下部闸门与安全壳封头连接位置的插板成形后的应变率大于0.5%,需对用于此部件的钢板进行成形工艺评定。用于成形评定的材料应与产品经受相同的成形工艺及热处理制度。制造厂按照ASME NE4213.1(f)和NE2300的要求对每个炉批号的成形后的材料进行冲击性能试验 (包括AKv冲击试验和落锤试验),试验的结果不低于原钢板的性能指标。

封头的设计内直径为4.8 m,钢板的名义厚度为30 mm,考虑到压制过程的减薄量,选用钢板厚度为32 mm。封头的单瓣在压制前应提前准备好模具、样板,并将钢板表面的有害杂质清除干净。封头压制过程中要随时用样板对封头曲面进行测量。成形后对封头的厚度进行测量,应不小于30 mm。采用样板对球形内径进行检查,要求其最大间隙≤24 mm。

贯穿筒体和法兰应一体制作,待设备焊接成形后再进行切割、分离。钢板的名义厚度为102 mm,选用的钢板为103 mm。由于钢板厚度大且SA738 Gr.B强度较高,因此要求卷板机应具有一定的卷制能力。工艺人员应事先考虑钢板的性能参数、伸长量及预弯直边段等各项因素,确保卷制后筒体的内径尺寸满足图纸的要求[4]。

2.2 部件的焊接及防变形控制

设备闸门焊缝数量多,而且插板、贯穿筒体焊缝厚度大,焊接的工作量大,控制不好容易产生焊接缺陷,因此应当对产品的焊接过程进行严格的过程控制。产品在焊接之前应按照ASME第Ⅸ卷进行焊接工艺评定。焊工应按照HAF603的要求取得焊工资格证。焊接材料选用ER90S-G焊丝,规格为φ1.2 mm。焊接方法主要为熔化极气体保护焊 (GMAW)。保护气体主要成分为80%Ar+20%CO2,气体流量为15~25 L/min。施焊前应对坡口表面进行100%MT检测,并进行预热。焊接过程中应严格按照工艺规定的焊接参数进行焊接,并控制好预热、层 (道)间温度。焊接完成后应将封头与法兰组件、贯穿筒体与插板组件整体进炉热处理,热处理的保温温度控制在(610±10)℃,保温时间为2.6 h。热处理后应对所有焊缝表面进行100%MT检测,对插板拼接纵缝、封头拼接纵缝、贯穿筒体和法兰的纵缝进行100%RT检测,对封头与法兰、贯穿筒体与插板组焊的角接焊缝进行100%UT探伤。

制造厂通过调整产品制造工序、设置防变形工装等措施严格控制部件焊接过程中变形。由于上部、下部设备闸门主体结构和尺寸相同,把上部、下部闸门的贯穿筒体和法兰设置在一个筒体上同时制造,然后将上部插板、下部插板分别装焊在这一筒体上。焊接完成过后再分别将上部、下部设备闸门的法兰、贯穿筒体与插板组件切割开。这样合理的工序安排既增加了设备整体的刚性固定,避免焊接变形,可以有效保证法兰密封面和贯穿筒体密封面的配合,又缩短了设备的制造周期,节约了人力和物力成本。此外在焊接前应在部件上焊接防变形工装来保证部件的焊接变形,如图2所示。应确保焊接加强筋的母材位置在后续制造中能够加工去除。

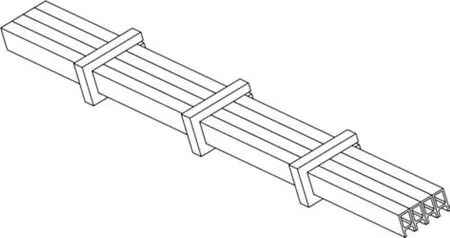

图2 贯穿筒体和插板的组焊Fig.2 The assembly welding for the penetration shell and insert plate

每个设备闸门有2个导轨,导轨长7 m,由4块20 mm厚的SA738 Gr.B钢板拼焊的方形结构,导轨的尺寸要求严格,槽宽要求控制在 (105±2)mm,直线度要求≤3 mm。由于导轨狭长,在焊接过程中很容易变形。在焊接时将4个导轨采用工装刚性固定在一起,如图3所示,同时由多人对称施焊,可以有效控制导轨的焊接变形。

图3 设备闸门导轨的组焊Fig.3 The welding assembly for the guide rail of the equipment hatch

2.3 密封面及插板外坡口的加工

设备完成热处理后需要将法兰下端面和贯穿筒体上端面加工成密封面,同时在筒体上端面密封面位置加工双道燕尾形密封槽。由于设备闸门的密封性取决于上下密封面及密封圈的配合,因此对密封面及密封槽的尺寸和粗糙度有严格的要求,粗糙度应达到3.2,密封面的平面度0.5。密封面及燕尾槽的加工可通过不小于8 m的立车实现。对于燕尾槽的加工,首先开出上下同宽的矩形槽,然后更换车刀,分部进行根部宽槽的加工,加工应控制进刀深度,防止超差。加工结构见图4。加工完成后检查员应对尺寸及粗糙度进行仔细检查,尤其注意密封槽的宽度、深度以及密封面的粗糙度和平面度。密封面加工后一定要进行仔细防护,避免造成生锈、磕碰及划伤。

插板的外坡口尺寸是设备闸门在安全壳上安装的重要接口尺寸。由于插板外径达到7 m,且需要考虑到坡口外圆不规则的尺寸变化,如果坡口加工失误则很容易造成设备闸门与安全壳对接不上。嵌板外坡口采用数控镗铣床进行加工,加工时模拟出钝边中心点的理论曲线,并以此为基准进行数控编程,加工钝边、内侧坡口和外侧坡口。加工前务必在数控机床上确认好数控程序,加工过程中随时观察走刀情况,一旦发现有偏差应及时纠正。加工后应进行严格的尺寸检查,确保其满足图纸要求。

图4 燕尾形密封槽加工示意图Fig.4 The sketch of dovetail seal groove machining

2.4 泄漏率试验

设备闸门各部件制造完成后应进行双道O型圈部分的泄漏率试验。试验前应准备好压力表、温度计、气压计等测试仪器,其中压力表在试验前应进行标定。同时还应准备阀门、管路、加压泵等辅助工具及设备。将O型圈涂抹真空硅脂后安装在密封槽内,然后将活节螺栓和螺母安装到活节螺栓支座上,并对螺栓施加一定的拧紧力矩。泄漏率试验的示意图如图5所示。试验时对双道密封圈中间位置施加压力,使其达到设备闸门的设计压力,并在此压力下保压至少30 min。试验开始时、试验结束时应分别记录压力表数值、大气压力值、温度、保压时间等数据,试验完成后依据泄漏率计算公式计算气体的泄漏率,试验结果满足泄漏率不得超过0.1 L/min(0℃,latm)的要求。

图5 泄漏率试验示意图Fig.5 The sketch of air-sealing test

3 结束语

某三代核电站设备闸门是安全壳系统的关键设备,国内某制造厂通过对制造过程中试板成形、焊接过程、加工尺寸、泄漏率试验等关键工艺的控制,圆满完成了此类设备闸门的制造任务,并确保产品的制造质量。在后续产品的制造过程中,制造厂应不断提高自身的工艺水平,完善制造工艺,建议在如下方面加以改进:

1)在主体焊缝焊接方面尽量采用自动焊焊接方法,避免人为操作引成焊接缺陷;

2)对于精度要求较高的尺寸如插板外坡口,建议采用激光跟踪仪等精密测量设备进行检查;

3)对于设备闸门的现场安装,建议等设备闸门到货后根据安装的实际情况再加工安全壳侧坡口,便于设备闸门与安全壳的组对。