已建成码头增设验潮站方案探析

2019-05-23朱金民

朱金民

摘 要:久性验潮站通常与码头或防波堤同时规划和设计,达到布局合理,便于施工的目的。但滨州港验潮站在码头建成后立项,作为单体建设工程量大,造价高,本文特从满足永久性验潮站使用要求和降低施工费用方面进行研究,最终选择在码头护岸胸墙面层和岸壁进行植筋,锚固H型钢支架,由支架悬挑验潮井的方案。该方案既保证了验潮站的稳固性,又避免了海上桩基施工,降低了施工费用,建成后完全达到使用要求。该方案不仅对后增验潮站有借鉴意义,对码头类似新增设施或构筑物也具有一定的参考价值。

关键词:码头植筋 锚固 支架 悬挑 验潮站

1.引言

滨州港地区无历史水文观测资料,建港期间参考黄骅港潮汐数据,给工程建设造成了诸多不便,随着环渤海湾地区的发展和完善滨州地区水文资料的需要,海洋局主持在滨州港附近设立永久验潮站,在设计单位出具意向方案后,业主向施工方征求合理化建议,本文主要从降低造价和减少对码头水域的占用方面进行了新的方案探索。

2.研究概况

2.1工程概况

滨州验潮站拟建于滨州港附近区域,本工程主要结构为一个验潮井、一个温盐井和一间工作用房。验潮井和温盐井采用钢护筒外包混凝土防冻结构,在两井筒上方建设工作用房。

2.2 技术参数

滨州港设计极端高水位5.14m,极端低水位-1.3m,码头面层高程6.0m。9月至翌年4月6级风以上天数20天,年极端最低气温 -15.6℃。业主技术规格书中要求井口应高于当地理论最高潮位1.5m(即高程6.64m),井底应低于当地理论最低潮位1m(即-2.3m)。结构具有抗台风能力,须保持水平且不沉降。

3.课题研究内容

3.1国内技术调研

验潮站常规建设方案为与码头或防波堤结构相结合,无码头等构筑物时采用由岸向海搭设引桥,在合适水深处建设桩基承台,以桩基承台为基础建设验潮站。

滨州海岸线平缓,水深较浅,近岸无法满足验潮站工作要求。码头深入海中17公里,自然水深-4m,考虑到施工和后期观测的便利性,选择依托码头护岸建设验潮站。

3.2方案比选和确定

3.2.1方案比选

因验潮用房方案相同,因此仅选择下部结构进行比选。

(1)设计方案一:灌注桩承台基础。

首先搭设水上灌注桩施工平台,由履带吊在码头胸墙上吊振动锤依次沉设小钢管桩,桩顶吊装焊接工字钢联系梁,连系梁上架设贝雷架作为主梁,贝雷架上安放小工字钢做次梁,次梁上铺设预留桩孔的钢板。平台搭设完成后,沉设灌注桩钢护筒穿过抛石层,安放冲击钻机钻孔,成孔后现浇灌注桩。完成6根灌注桩后,现浇桩基承台,承台设置验潮井孔位和预埋件,预制验潮井、温盐井穿过孔位并通过预埋件固定在承台上。

(2)设计方案二:引桥+PHC桩承台基础。

打桩船在距护岸25m外沉设PHC桩(避开抛石基床和护坦),承台施工工艺同方案一。验潮站与码头的连接通道采用钢引桥方式,引桥施工工艺参照方案一,因该引桥为永久結构,小钢管桩和上部钢结构采取防锈措施。

(3)设计方案三:码头锚固支架悬挑法

在码头岸壁和胸墙面层植筋,钢垫板,钢板上焊接H型钢支架,由支架悬挑验潮井、温盐井。将胸墙上方的H型钢浇筑在牛腿结构内,在牛腿上建设验潮用房。

3.2.2方案确定

方案二的引桥+PHC桩方案因PHC桩由护岸深入海中25m以上,影响了港区整体规划,方案不可行。方案一中小钢管桩沉设和灌注桩成孔要穿透7m厚的抛石基床层,施工难度大,桩长超过30m,材料和机械设备种类多、用量大,施工周期长,进入冬季将大大增加施工难度,成本高、风险大。而方案三主材仅为H型钢 ,且植筋、型钢支架焊接施工速度快,所用机械设备少,安全环保有保障,且成本大幅降低,验潮站结构及码头抗倾、抗滑以及整体稳定性等委托中交一航院进行了细节设计和验算,符合要求,因此选用方案三。

3.3方案工艺原理

通过在码头钢筋混凝土胸墙上植筋,锚固定位钢板,将H型钢组合布置成上下两层支架,H型钢与定位钢板焊接连接,验潮井通过预埋在井壁上的上下两层支撑,分别悬挂在上下两层H型钢支架上,悬挂点通过与支架焊接进行稳固连接。锚固在胸墙面层上H型钢横梁和水平斜撑埋入验潮用房的牛腿基础,形成富余固定端作用,最后在牛腿上建设验潮用房。

3.4工艺流程及操作要点

3.4.1验潮井预制

简易验潮井一般为钢筒结构,但滨州港水域每年有3个月左右的结冰期,因此将钢筒包覆一层20cm厚岩棉,形成保温层,在验潮井两侧壁及底部分别埋设带锚筋的10块预埋钢板(上层6块,下层4块),浇筑壁厚为50cm的混凝土,养护完成后在混凝土面层浸渍硅烷防腐。

验潮井通过两侧壁的10个支撑挂在型钢支架上,支撑为焊接在预埋钢板上的H型钢,焊接时确保同层支撑在同一高度上,上下层支撑的间距精确,以确保吊装后各支撑受力均衡。

3.4.2 胸墙植筋

码头面层以及高水位以上的胸墙立面钻孔使用风钻,水面以下使用水钻。双组分植筋胶注入孔内后,紧接插入精轧螺纹钢,使螺纹钢竖直位于孔中间。

3.4.3.H型钢加工制作

首先通过钢垫板位置测量数据绘制钢垫板三维空间分布图,根据三维图形进行H型钢的空间交叉模拟,确定每根H型钢的位置、长度(翼缘、腹板)和端头切割倾角,确保安装时能准确连接,下料后涂刷三层防锈漆。

3.4.4.支架焊接组装

焊接时采用埋弧焊,焊剂选用焊剂HJ431,并且在250℃温度下烘干2h;焊丝选用H08A,φ4mm,用钢丝刷清除焊缝附近至少20mm范围内的铁锈、油污等杂物,为保证引弧端及收弧断焊接质量,在工件两断焊接引弧板及引出板,引弧板和引出板的长度大于或等于150mm,宽度大于或等于100mm,焊缝引出长度应大于或等于80mm,保证引弧及收弧处质量,防止产生弧坑裂纹,焊缝高度14mm,焊接完成后在焊口及周边补刷防锈漆。

3.4.5吊装验潮井、温盐井

(1)吊索具及吊耳计算

验潮井混凝土重量为13.17m3×2.5t/m3=32.93t, 温盐井钢结构为(含进水管、堵头钢板)0.81m3×7.8t/ m3=6.32t, HW250b型钢支撑重量为:10个×0.365m×82.2kg/ m÷1000=0.3t,填充保温岩棉重量为4.71 m3×0.18t/m3=0.85t,温盐井(验潮井进水管少于温盐井,其余相同)重量为40.4t。

验潮井立起过程中使用两台吊车抬吊,主吊机吊装过程中最大跨距10m,租用符合要求的150t汽车吊作为主吊机,副吊机使用安装型钢支架的50t轮胎吊。选择6×37+1钢丝绳,吊绳穿过吊耳上的卡环,单股吊绳容许拉力10.1t,取6倍安全系数,破断拉力60.6t,查钢丝绳拉力表知37mm钢丝绳即满足要求,因此使用码头施工时的40mm钢丝绳进行吊装。

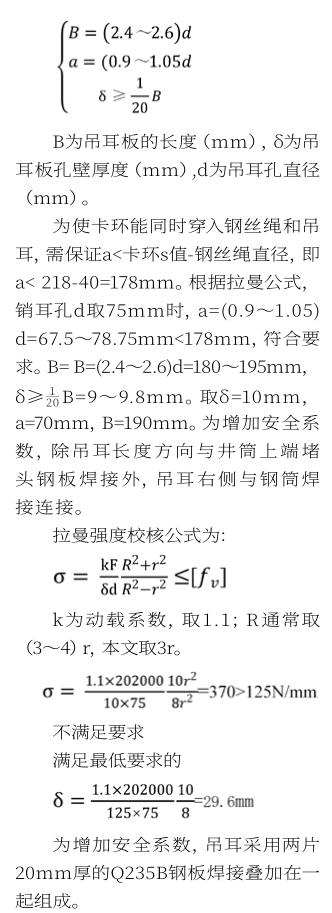

选用板式吊耳焊接在混凝土井筒上端堵头钢板上,上下端各使用两个吊耳,使用与钢板和钢筒相同材质的Q235B钢板。以上端吊耳为例,上端单个吊耳最大受力为20.2t,查阅起重吊装手册25t卡环的销轴直径D为69mm,为保证销轴插入吊耳孔后能自由转动,销耳孔直径d取75mm,

根据拉曼公式:

最终取δ=40mm,a=70mm, B=190mm,R=112.5mm。

(2)吊装

用两台吊车抬吊验潮井和温盐井,待验潮井直立后,摘掉下部吊点,主吊机将验潮井从支架外口缓缓下降,待验潮井支撑下降至接近支架横梁20cm处,通过左右调整,验潮井对准支架入口中間位置后,通过吊车变幅将验潮井缓缓进入支架。

支撑到达标识位置后下降吊钩,将支撑落在横梁上(上层横梁井口外加了一层钢板以改善受力状态),检查位置无误后,将支撑与上层钢板和下层横梁焊接连接。3.4.6验潮用房施工

验潮用房分基础和上部结构施工,基础将胸墙上部的支架横梁和水平斜撑浇筑在一起,上部结构为框剪结构,有一门一窗,完成现浇柱后,进行砌体和过梁施工,完成后进行剪力墙和屋面施工,最后进行装饰装修施工。

3.4.7工艺关键技术研究

本工艺主要通过胸墙植筋,固定钢垫板,将型钢焊接在钢垫板上,形成支架体系,用来悬挑附加设施,本工艺最大程度减少了对码头水域的占用,并全部采用陆上施工,降低了施工风险,节省了工程造价。

4.工艺实施效果

通过施工过程中的严格控制,验潮井和温盐井均准确地安装到了预定位置,验潮站如期投入使用,完全满足了水文站的使用要求。

本工艺将验潮井的预制、植筋、H型钢下料和初步组合拼装同步进行,仅用1个月即完成下部结构施工,且对码头水域的占用最少,施工过程安全环保,质量控制良好。经过估算,方案一和方案二造价均超过300万,而本文选用的方案造价仅130余万,节省了大量时间和造价,得到了业主的高度赞扬。

5.结论

通过胸墙植筋,锚固支架悬挑验潮井,避免了在水上建设验潮井桩基承台的复杂工艺,既节省了工期,又大大降低了工程造价,且完全满足使用要求,该工艺是一次成功的尝试,对今后类似码头附加设施或构筑物的建设具有较大的参考价值。

参考文献:

[1]林航.沿海长期验潮站的建设探讨[J].科技传播.2014.

[2]交通运输部.JTS 152-2012.水运工程钢结构设计规范.

[3]住建部.GB 50755-2012.钢结构工程施工规范.

[4]中交一航局.港口工程施工手册.人民交通出版社.

[5]杨文渊.起重吊装常用数据手册.人民交通出版社.

[6]郑伟,谢军波.基于ANSYS和拉曼公式的板孔式吊耳设计方法研究[J].