印刷机械制造企业如何改善“入厂物流”

2019-05-23赵艳丰

赵艳丰

物流在印刷机械制造企业的生产活动中发挥着越来越大的作用,其中入厂物流是最关键、也是最为复杂的一个环节,眼下我国各大印刷机械厂商都在重点整合这个项目。入厂物流即指印刷机械制造企业在采购零部件时,零部件入库以及运送到生产线的整个物流过程。入厂物流的精度和效率,将直接影响印刷机械制造企业的生产成本,进而影响企业整体效益。如何削减入厂物流费用,现已逐渐成为印刷机械制造企业可挖掘的第三利润源泉,同时也成为了摆在国内外印刷机械制造企业面前的一个重要课题。本文以P公司为例来谈谈印刷机械制造企业如何改善入厂物流管理,希望能带来借鉴。

P公司入厂物流存在的问题

1.企业在供应链中的主导地位缺失

业内人士都知道,印刷机械企业的入厂物流包含3种主要的配送模式:第一种为供应商自行安排零件配送,俗称送货上门;第二种为厂商安排车辆上门取货;第三种模式为委托第三方物流公司按照厂商要求的时间进行取货。

P印刷机械有限公司(大连)采取由供应商送货上门的方式,各供应商按照厂商的订货计划,将生产完成的零部件安排自己的车队或委托的物流公司运至P公司的仓库或是F公司的外租仓(附:P公司厂内物流承包给F物流公司负责),在仓库完成零件交接。因各供应商只顾管理自身物流业务不讲求合作,使得入厂物流被认为的分割为多块不相干的物流,由于P公司不能对运力进行统一调度,入厂物流车辆装载率普遍不高,运输过程中的装、卸货频度也大大增加。

正是由于P印刷机械公司将入厂物流放权给供应商进行各自配送,才在入厂物流中的主导地位逐渐缺失,整个入厂物流业务显得分散凌乱,在定价权方面也越来越走向被动。也正是因为零件成本中包含物流费用的模糊,使得P公司长期无法对供应商零件成本进行精确核算,采购费用如何削减成为公司挥之不去的难题。

因此,P公司在当务之急必须确立在入厂物流的主导地位,废除现有的供应商自供货物流配送方式,改由厂商上门取货的方式,打造一个高效运转的物流体系。

2.物流器具不统一导致物流效率低

物流器具的不统一,是P印刷机械公司需要改革的另一大课题,目前物流器具完全由供应商自行设计和选择,各供应商设计物流器具时几乎没有标准而任意决定,有纸箱、托盘、台车、料笼等五花八门,大部分零件配送到 P公司仓库后都需要转包装才能配送上线,这就带来了众多不良影响。

①零件装卸货过程中,因物流器具不统一,在装卸中无法实现标准化,这就导致了P公司装卸货业务难以推进机械化作业,提升作业效率。

②由于物流器具不统一,零件装载容器与卡车难以进行对接,零件运输过程中难以实现卡车的满载情况。同时,由于物流器具设定没有规范,物流器具也难以在确保零件质量的情况下实现零件的高效包装。

③由于物流器具不统一,大部分零件的包裝状态无法直接与生产现场进行对接,零件到达P公司仓库后需要花费大量的人力物力进行转包装工作,难以实现作业的便利性以及现场管理的有序。同时,更换包装的过程会产生包装材料的浪费、更换作业工时的浪费。

3.仓库布局不合理

在供应商自送货体制下,由于P公司的厂内物流委托F公司负责,为保证委托方的正常生产,F公司要求供应商在P公司仓库或是其自有的仓库中存放的大量的零件,仓库管理粗放,库存管理无序。同时,外地供应商为了能保证货物的正常供应,也会在P公司的附近租用仓库,再由仓库向厂商的仓库供货。随着P印刷机械公司生产能力的提升,公司管理者越发察觉现有仓库面积已经难以满足生产需求。同时,在仓库中充斥着各个供应商的装卸货人员,导致仓库管理紊乱、通道堵塞,装卸货效率非常低下。

库存管理的混乱带来了一系列问题,P公司厂区内的2万多平方米的仓库只能承担工厂内部物流的中转库,大量的库存被积压在厂外租用的仓库中。外租仓的大量使用,使得大量的零件入厂物流被分为了两段,增加了装卸货的次数,大大增加了零件的装卸货成本。

为此,在P印刷机械公司收回了供应链管理主动权之后,如何对仓库进行合理的布局,减少零件的仓储面积,降低零件库存度,提升装卸货的效率,就成为了摆在企业管理者面前的紧迫问题。

入厂物流的改善方案

1.取货物流模式的确定

若要确立P印刷机械公司在供应链中的主导地位,首先需要导入取货物流,针对入厂物流进行统筹管理。P公司的物流改革团队通过对国内竞争对手的考察,以及国内外同行取货物流运行方式的分析,总结出取货物流常用的4种模式,并对4种取货物流模式各自的使用领域进行了详细分析。

①模式一:P2P直送模式(即点对点的配送方式)

这种配送模式,可用于零件较大,使用频率较高的零件,或是要求单次运输可以满足卡车整装要求的供应商。

适用对象:供应商与P公司相距150km以内,一般一种零件或是一个供应商的零件,一天需要有一次或是几次的运输量。

运输工具:厢式货车,平台卸货,不需要叉车作业。

特点:大批量、小库存,循环出货;供应商货量单一,无叉车作业,作业效率高。

②模式二:拼载直送

这种模式一般适用于零件不大,需求量小,一般单一供应商零件不能满足卡车整装要求。

适用对象:供应商与P公司相距150km以内,零件可以一天多次送货也可以几天一次送货,将同一属性供应商进行拼载就可以了。

运输工具:厢式货车/飞翼卡车(视拼载情况决定),如果拼载零件种类多,体积小,一般采用飞翼卡车,方便零件拼载。

特点:为保证装载率而设定的集中物流模式,当拼载供应商多时,采用飞翼卡车。

③模式三:MILKRUN

MILKRUN模式,俗称牛奶取货,即一辆卡车通过对多个供应商进行循环取货后将零件送往厂商。MILKRUN模式下要求供应商与围绕P印刷机械公司均衡分布,离厂商较近,一般零件种类较多,送货频率高,通过MILKRUN方式,可以实现厂内库存最低化。

适用对象:供应商与P公司相距150KM以内,零件送货频率较高。

运输工具:飞翼卡车。

特点:这是真正实现平准化的零库存物流方式;采用飞翼车运输,适于频繁装卸作业,叉车作业可两边卸货。

④模式四:VMI(中转配送)

适用对象:供应商距离P公司较远,通常150km以外,零件配送频率不高,需要在中转仓进行拼载才能确保整装运输的零部件。

运输工具:厢式货车/飞翼卡车(视拼载情况决定)。

特点:长距离运输保证生产,需要有安全提前量。

综合目前供应商分布不均的现状,P印刷机械公司的物流改革团队参照了其他业内厂商的取货物流经验,提出了取货物流的最终目标是实现:MILKRUN物流。但在实施初期,由于当下的物流商水平还无法完全实现准时配送的作业水平,结合目前P公司入厂物流的实际情况,在过渡时期P公司先采用VMI和拼载,作为MILKRUN物流的过渡和补充。

2.包装标准化推进

在取货物流具体的实施过程中,由于P公司原先自送货体制的原因,导致零部件包装和运输单元的种类繁多,无法实现联合混载的功能,车辆、积载、装卸效率低下,包装成本不透明。要知道,包装的标准化是入厂物流优化的先决条件。

通过对P公司物流器具的调查、整理,确认目前公司在用物流包装器具有主要包括:塑料嵌入式周转箱、塑料折叠式周转箱、通用台车、专用台车、中空板箱、纸箱、PE袋等七大类,近百种规格。其中周转箱+台车模式占13%,周转箱+托盘形式占14.6%,台车直接承载占35%,周转箱占24%。

由于包装容器的多样化,规格不统一、标准各异,无法标准化装卸货设备、无法标准化运输货车规格,在取货物流推进初期严重的影响了物流改革的进程。通过对现有器具的归类,并在最大限度保留原有物流器具的基础上,P公司形成了自己的包装标准,规定包装器具以塑料折叠式周转箱、塑料嵌入式周转箱、通用台车、专用台车4类为主,各物流器具尺寸参照日本T11标准要求,进行设计,如T11标准要求托盘尺寸为1.1m×1.1m,周转箱尺寸应与之相配合。针对目前包装多样化,标准不统一的现状,P印刷机械公司规定,所有过往使用不符合规格的容器,在物流改革的过程中逐渐淘汰,更新为现有的包装样式。

在新设计台车规格方面主要包括项目:

①台车整体尺寸(符合T11标准,确保装载最大化)。

②前后牵引具(與现有牵引车匹配,便于装卸)。

③台车轮子(统一使用避震轮)。

④台车叠放的可调脚杯和支架(规格统一,便于台车堆叠)。

⑤台车的标签夹和标签袋(强化目视管理,传票规格统一,存放统一)。

⑥供应商标识(清晰、明了)。

截止2019年3月,P公司基本完成了零件包装的标准化工作,通过对零件包装的标准化推进,P公司入厂物流车辆装载率大幅提升,初步核算装载率提升15%左右,通过大量的标准化通用化台车/周转箱的导入,包装容器的通用化程度提升35%,大幅削减了新机型导入阶段容器的投入费用。

3.仓库布局优化

仓库的布局设计能影响物流作业的便利性,同时也是影响厂内库存的重要因素,如何通过仓库布局的调整,缩短物流行进路线,减少低效作业(如叉车作业、频繁更换容器等),成为了P印刷机械公司物流改革团队面前的又一大课题。

在现有仓库布局中,P公司按照厂内仓库堆位,划分区域给供应商存放零件,将仓库划分为众多方块,方块与方块中间留有物流通道,零件入货与零件出货存在较多交叉作业区域,通过对现有仓库布局的现状分析,可发现目前这种仓库布局方式存在众多问题:

①传统仓库布局,由于零件按照供应商区分堆位,在零件配送过程,零件入货、出货在同一区域作业,作业过程存在干涉区域,生产交叉严重影响作业效率,同时存在安全隐患。

②大多零件双层堆叠,装卸货过程需要使用叉车作业,作业效率低,配送效率低,反过来又要求提前零件的入库时间,变相的增加了零件的在库提前量,导致了厂内零件库存高。

③由于堆位作业区域狭小,作业过程现场紊乱,零件出库过程,时常出现不按先入先出原则作业的现象。

在仓库布局上,如何提升仓库周转率,减少无效作业,削减安全隐患, P印刷机械公司提出了全新的仓库布局方式,即T型摆放方式。

T型摆放方式,即将仓库按照T型布局,T型中部规划为主干道,用于零件入货、补货,T型四周用于零件出货。通过T型布局完全规避零件入货、出货的物流交叉,提升了零件的配送效率。在配送效率提升的同时,P公司的物流改革团队又对物流量进行精确的测算,再次削减零件的提前时间,同时取消了叉车作业。T型仓库布局方式的提出,大幅的提升了P公司仓库作业的便利性,提升了仓库的周转率,减少了无效作业,同时避免了作业干涉以及叉车作业带来的安全隐患。

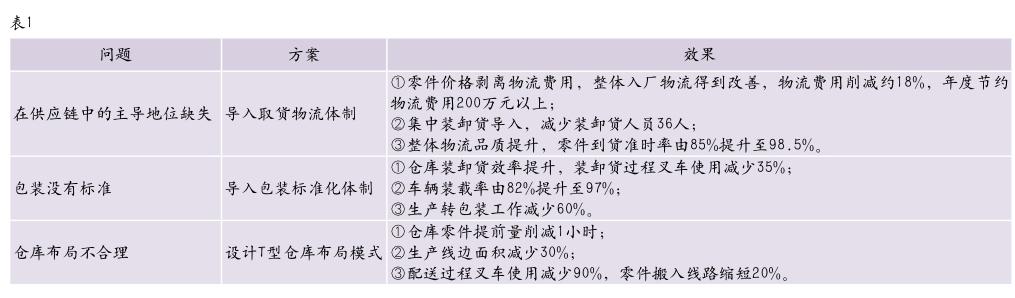

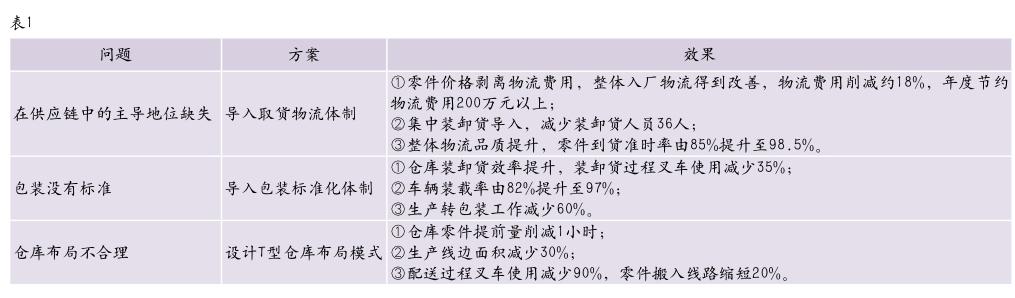

总结

总的来说,P印刷机械公司的入厂物流经过改善后,效果明显,具体如表1。笔者也希望业内其他的印刷机械厂商能加大对入厂物流的重视程度,进一步提升企业的核心竞争力。