井筒贮矿对放矿磨损影响分析

2019-05-23詹森昌

詹森昌

(江西铜业集团公司德兴铜矿,江西 德兴 334224)

1 引言

在溜井放矿过程中,矿石在井筒中移动,矿石与四周井壁接触,井壁产生磨损。尤其是贮矿段上部的井空部分,卸矿的矿石对井壁的局部撞击而产生局部磨损。虽是局部磨损,但随着撞击次数的增加,磨损部位会逐渐扩大,对生产和安全造成很大影响,严重时导致井筒报废。

在井筒贮满矿时进行放矿,井壁受到矿石的磨损是缓慢的,全井筒的磨损是均匀的、有规律的,是可预测的。现结合德兴铜矿满井放矿实例,通过实测数据的分析,研究井筒磨损规律。

2 井筒中贮矿对井壁产生的压力

井筒中的矿石,其对井壁产生的压力分布,不同于液体的直角三角形分布,也不同于一个完整的固体对井壁不产生压力。井筒中散体矿石对井壁产生的压力是均匀分布的,井筒四周和上下都是相等的,只是与矿石性质和井筒半径有关。其压力计算式[1]:

式中:P为井筒中贮矿对井壁产生的压强,N/m2;r为井筒半径,m;γ为矿石的松散体重。t/m3;α为矿石与井壁的摩擦角,度。

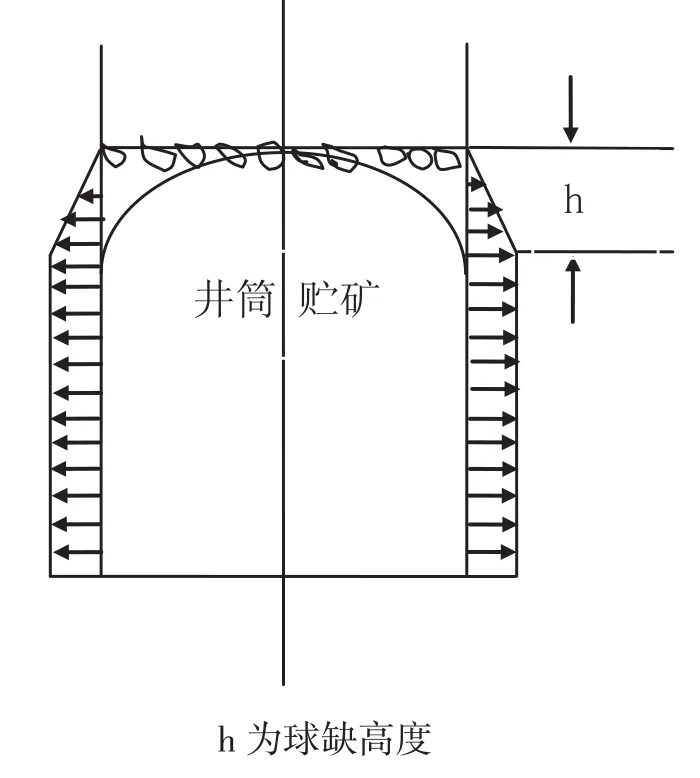

根据计算式(1),可作出贮矿对井壁产生的压力分布示意图如图1。

3 井筒贮矿段井壁磨损规律

图1 贮矿对井壁的压力分布示意图

溜井放矿过程中,贮矿段的矿石移动是缓慢、均匀下降,四周的矿石与井壁接触,产生磨损。其磨损表现为:磨损速度较小且均匀,井壁光滑[2]。矿石对井壁磨损轻微,溜井周边磨损均匀[3]。贮矿段溜井磨损均匀,上下非常接近[4]。全溜井井壁光滑、完整、磨损轻微[5]。

根据贮矿对井壁产生的侧压力是均匀分布,和上述文献中表述的井壁产生的磨损现象,可以得出井壁磨损规律是:在溜井放矿过程中,贮矿段井壁产生的磨损,是以井筒中心线为中心,井壁的四周磨损扩大是均匀的、相等的,上下是相近的。

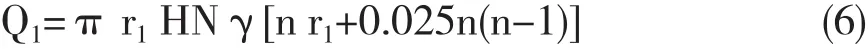

4 溜井井筒磨损计算式

根据上述溜井放矿井壁产生的磨损规律,在不同直径的井筒用相应的1m高的矿石,从井筒上部向下摩擦(放矿)一次,井壁四周磨损扩大的量是非常的微小,但是相同的;每次产生的磨损量都是一样的。因此,只要知道1m高的矿石与井壁摩擦(放矿)次数,就能计算出相应放出的矿石高度Δh,计算出井壁磨损扩大量和相应放出的矿石量,其计算式[6]:

式中:q为井筒直径磨损扩大0.1m时放出的矿石量,万t;S为井筒断面积,m2;H为相应井筒直径的高度为1m的矿石,m;γ为矿石松散体重,t/m3;N1为井筒直径磨损扩大0.1m时,1m高度矿石与井壁的摩擦次数,万次;Δh为q矿石量构成的矿石高度,等于HN1乘积,m。

式(2)是没有考虑井筒贮矿对井壁产生侧压力条件下,井筒直径磨损扩大0.1m时放出的矿石量。但是两个物体在摩擦过程中,外部压力加大时,磨损速度是会加快的。溜井井壁受到贮矿产生的侧压力,如式(1)所示,是与井筒半径成性线正比的。因此,溜井放矿时,矿石与井壁产生的摩擦损失,也会随着井筒半径的磨损扩大,侧压力增加,磨损速度也会随之增大。

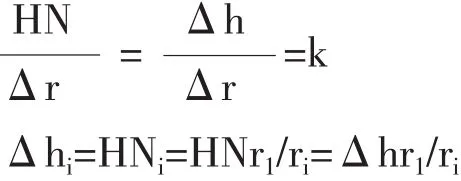

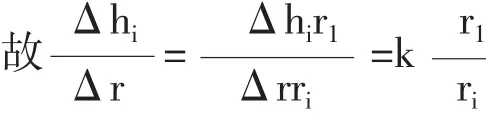

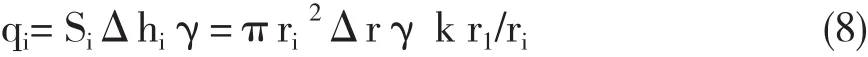

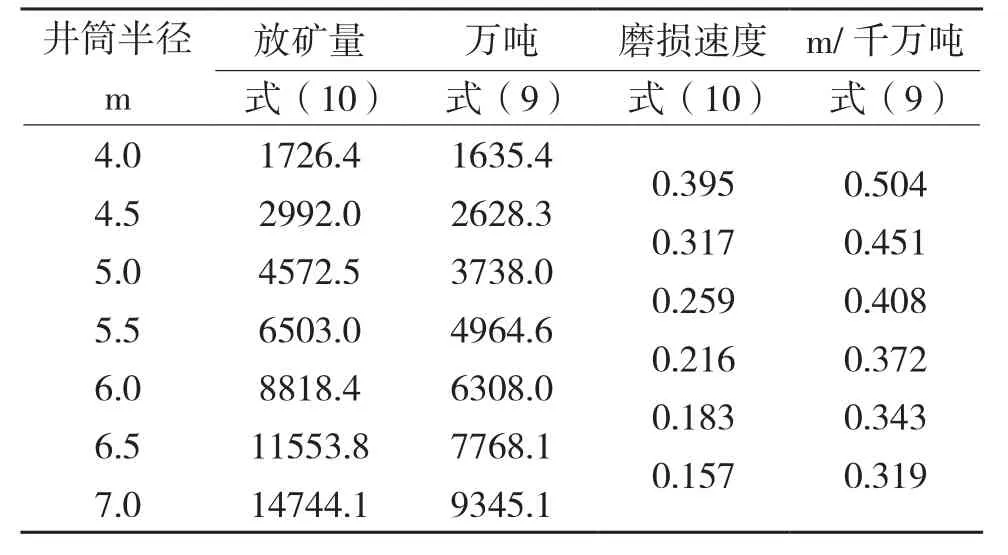

假设,溜井放矿时,井壁磨损扩大的量,与井壁受到贮矿产生的侧压力成线性正比。即在各种井筒半径时,井壁受到高度为1m的矿石摩擦次数为Ni,井壁产生的磨损扩大量为Δr,与考虑贮矿侧压力影响的初次摩擦次数为N相比,他们存在Ni=Nr1/ri;Δ hi=Δh r1/ ri关系,井筒磨损扩大量与放矿量之间存在如下关系:

式中:qi为井筒半径为ri时井壁磨损扩大Δr放出矿石量,万t;Si为井筒半径ri时的断面积,m2;r1为井筒初始半径,m;ri为当时的井筒半径,m;Ni为井筒半径为ri时,井壁磨损扩大Δr需1m高的矿石与井壁的摩擦次数,万次;N为考虑贮矿对井壁产生侧压力时的初次摩擦次数,万次;Δhi为qi矿石量构成的矿石高度,等于HNi乘积,m;其它同上。

现以德兴铜矿1号溜井的数据进行分析。

原始数据:初始井筒半径r1=3m,累计放矿量Q=1014.4万t,井筒磨损扩大至r=3.655m。

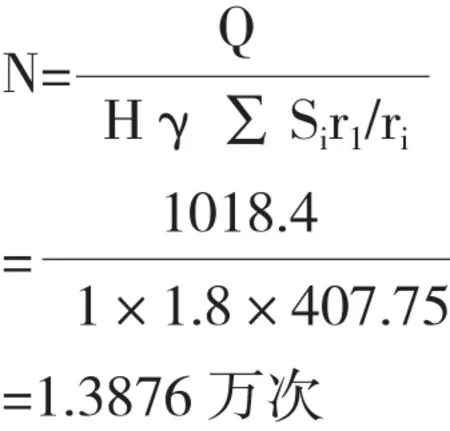

4.1 求初次摩擦次数N

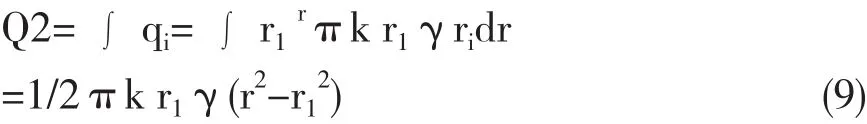

式(3)中Si、ri都是变量,必须把两者相乘使其成为一个变量,进而求出N,把井筒半径从r1=3m磨损扩大至r=3.655m,按Δr=0.05 m分成14档,并把各档的井筒断面积Si乘以r1/ri得出Sir1/ri面积,如表1。

把式(3)中qi相加,得出累计的放矿量Q:

根据式(4)得:

式中:符号意义同上。

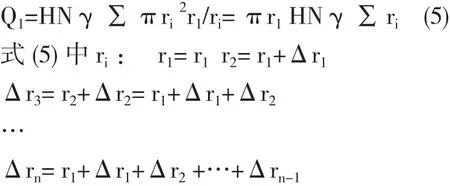

4.2 多项式的计算式

根据(4)式得:

令 Δr1=Δr2=…=Δrn-1

得 ∑ ri=n r1+0.025n(n-1)

式中:n为多少个Δr项数,其它同上。

式(6) 计算出的各档放矿量Q1,见表1。

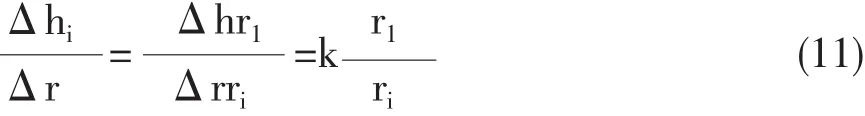

4.3 积分式计算式

根据表1和式(4)计算得的初次摩檫次数N=1.3876万次,它是井筒磨损扩大Δr=0.05m时,所需1m高矿石摩檫井壁的次数。也就是说,在不同的Δr值,就有相应的N值,若把各个不同Δr值换算成相同的一个Δr值时,其各个N、Δh值是相同的。如上面提到的(6)式中的Δr由0.05m变换成1m后,其计算出的K(=Δh/Δr)值和(9)式中的大小就一样了。即:

把式(7)中的Δhi代入(3)式得:

当Δr 0,qi0,对(8)式积分

式中:符号意义同上。

把 Q=1018.4万 t,r1=3m,r=3.655m 代入式 (9),得:K=27.543

式(9)计算出的各档放矿量Q2,见表1。

表1 井筒断面积、摩擦次数、放矿量计算表

从表1中的Q1、Q2数据可看出,(6)式和(9)式计算出的放矿量,误差在0.07%以内,说明推导是正确的。

另外,计算式(9)中的k,表面上是个无名数,实质上是井筒半径磨损扩大时,需用H=1m高的矿石摩擦井壁的次数。式(6)和表1中N=1.3876万次,是井筒半径磨损扩大0.05m时所需的摩擦次数,若变换Δr=1m时,K=HN=27.752万次,与式(9)中的k=27.543基本吻合,误差为0.75%。

5 考虑与未考虑贮矿侧压力对井壁磨损产生影响的比较

5.1 放矿量比较

未考虑贮矿侧压力影响的计算式[7]:

式中:k′=24.7525;其它同上。

考虑贮矿侧压力影响的计算式:

式中:符号的意义同上。

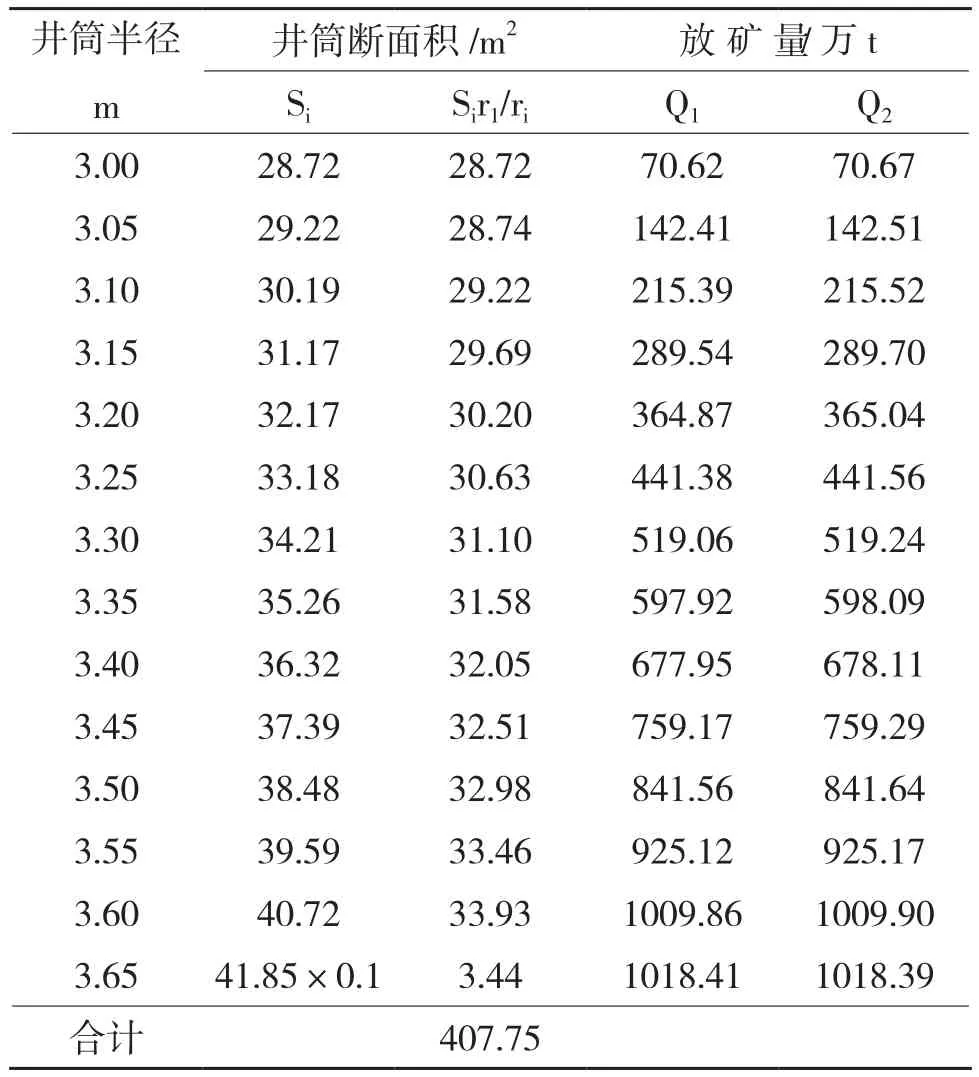

两者放矿量和磨损速度的计算结果,见表2。

表2 放矿量与磨损速度计算表

5.2 图形比较

“采矿技术”2016年4期“溜井放矿量与磨损量计算式的数模”[7]提及,它们之间关系可用圆台体的数学模型来表示,如图2。当溜井初始半径r1确定后,随着放出矿石高度Δh =NH的增加,放出矿石量ΔQ的增加,井筒半径随之扩大Δr,ΔQ(Δv)、Δh、Δr三者呈圆台体参数关系。圆台体斜面与水平面夹角α是不变的,故K=Δh/Δr是一个常数。

当考虑侧压力影响时,井壁磨损速度会随着井筒半径的磨损扩大,侧压力加大,磨损速度加快,摩擦次数减小,Δh 逐渐减小, 即

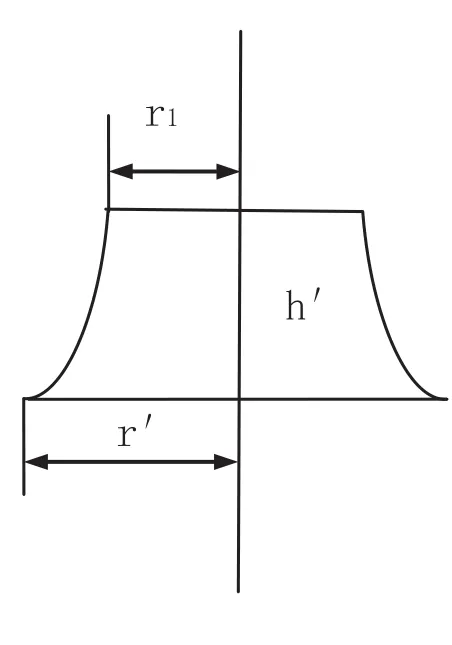

从式(11)中可看出,随着ri的增加,逐渐变小,故图2的圆台体,变成曲面圆台体,图3。

图2 圆台体

图3 曲面圆 台体

当两个圆台体的体积(放矿量)和初始半径相等时,h>h′,r<r′。

总之,从表2、图2、图3数据看出,随着放矿量的逐渐增加,井壁的磨损速度是下降的,未考虑贮矿侧压力影响时,下降速度更大。

5.3 磨损计算式检验

日本海田石灰石矿,该矿设计能力为30万t/月,溜井井筒直径5.0m,长度465m。为了控制好出矿品位和搞好溜井管理,与东京大学进行合作。在发表“关于矿石在大型溜井中流动的研究”(三之二)论文中提及:溜井井筒直径实际成井时为5.5m,在放出261.5万t矿石后,井筒直径为7.15m;再放出338.8万t后,井筒直径为8.2m。在此基础上,他们推导出放矿量与磨损量的关系式:

按上述公式计算,当放出216.5万t矿石时,井筒磨损速度v0=0.003628m/万t;再放出338.8万t矿石时,按式(12)计算,井筒半径r=4.596m,其误差为:

(4.596-4.1)÷4.1=12.1%

按本文磨损计算式(9)计算,石灰石的松散体重γ=1.9t/m3,当放矿量216.5万t时,K=6.106;在放出338.8万t矿石时,r=4.24;其误差率为:3.41%。

从数字上可看出,式(9)计算的误差小,更接近实际;同时,从他们公布的大量监测数据看,溜井管理属满井放矿方式。

6 结论

(1)从表2中磨损速度反映出,考虑井筒贮矿的侧压力和未考虑的影响相比,前者井壁磨损速度加快;而总体的磨损速度是下降的。

(2)用日本海田石灰石矿公布的生产数据对磨损计算式进行验算,误差是小的,计算式是可信的。

(3)磨损计算式计算出的数据,可作为矿山规划、设计和生产时参考。