国标《电工用铜线坯单位能耗限额》的制定

2019-05-23危利民王爱勇

危利民,王爱勇

(江西铜业加工事业部,江西 南昌 330096)

1 引言

根据国家标准化管理委员会关于下达2014年第二批国家标准制修订计划的通知安排,由江西铜业股份有限公司牵头、江苏江润铜业有限公司、云南铜业股份有限公司等单位参加负责起草《电工用铜线坯单位产品能源消耗限额》国家标准,该标准性质为强制性国家标准,标准制定计划编号为20141760-Q-469,项目起止时间为2014年1月-2015年6月,技术归口单位为全国能源基础与管理标准化技术委员会、全国有色金属标准化技术委员会。

2 国内发展概况及其能耗分析

2.1 国内发展概况

我国铜线坯生产工艺主要经历了以下几个发展阶段:(1)20世纪90年代之前,以上引工艺为主,属于初级发展阶段;(2)20世纪90年代至2005年,以上引工艺为主、连铸连轧工艺为辅,铜线坯行业逐渐导入国外新技术,成套引进国外先进生产线,以美SCR生产线和德国Contirod生产线为代表,属于竞争发展阶段;(3)2005年至2014年,该行业面临洗牌,以连铸连轧工艺为主,上引工艺逐渐被淘汰,属于快速发展阶段;(4)2015年之后,以连铸连轧工艺为主,且利用再生铜制杆,属于成熟发展阶段。

2010年以来,铜线坯行业产能迅速增加,已由2011年的748万t增至2014年的1162万t,而2014年铜线坯实际产量仅约560万t,产量增幅远小于产能增幅,产能利用率从2011年的56.15%逐年降至2014年的48.19%,铜线坯行业产能已严重过剩。截止2014年,进口连铸连轧铜线坯生产线产能约800万t,国产连铸连轧铜线坯生产线产能约180万t(已剔除部分淘汰生产线产能),上引铜线坯生产线产能约100万t。具体数据见表1、表2。

表1 2011-2014年铜线坯加工行业产能变化情况

表2 2011-2014年铜线坯产量及产能利用率情况

2.2 能耗分析

按照国务院关于印发节能减排“十二五”规划的通知国发[2012]40号文件精神,虽然通知内未具体提及铜线坯或铜加工能耗控制指标要求,但铜线坯生产企业既要顾及国家政策的要求,又需满足激烈的市场竞争,出于成本的考虑,绝大部分企业都在积极引进、消化、吸收连铸连轧技术,利用先进的节能减排技术装备,加强能源管理,有效地提高了能源利用率。此次标准制定所调研的15家连铸连轧铜线坯生产企业,其单位产品能耗绝大部分控制在50~80kgce/t之间,相比生产线的原始燃耗设计值(美国南线SCR、德国CONTIROD设计能耗在60~65kgce/t),有7家企业实际能耗低于能耗的原始设计值,处于国际先进水平。

2.3 标准制定的必要性

(1)本标准的制定符合国务院关于印发节能减排“十二五”规划的通知国发[2012]40号文件精神。

(2)我国铜线坯生产行业发展迅速,在铜产业链中占据重要的地位。安泰科统计数据表明:2014年我国全铜消费量为1167万t,其中铜线坯产量约为565万t,占全国全铜消费量的48.4%,勿容置疑是铜产业链中最主要的铜产品之一。

(3)近十年来,该行业得以快速发展,铜线坯生产工艺技术、产能已逐步走向成熟和饱和。2011-2014年铜线坯产能已由748万t增至1162万t,实际产量已由420万t增至560万t,产能利用率却由56.15%逐步降至48.19%,而行业产能严重过剩问题集中爆发,产品价格大幅下滑,进而导致了该行业的无序竞争,使得多数企业的开机率严重不足,且单位产品能耗不断上升,浪费资源严重,企业生产经营困难。

(4)目前,我国尚未制定有关铜线坯生产能耗的国家标准,特别是面对当前行业产能严重过剩,同质化竞争现象十分严重。通过制定能耗限额强制性国家标准,可以起到促进企业采取节能降耗措施、控制企业新建项目的能耗设计准入,规范行业竞争使之健康发展,意义重大而急迫。

3 各类产品能耗值计算及确定依据

3.1 能耗值计算依据

采用《GB/T 2589-2008综合能耗计算通则》[1]、《GB/T 12723 单位产品能源消耗限额编制通则》[2]等进行计算。

3.1.1 实际能耗种类

企业用于生产活动实际消耗的各种能源,主要包括:一次能源(如原煤、原油、天然气、水力、风力、太阳能、生物质能等)、二次能源(如洗精煤、其它洗煤、型煤、焦炭、焦炉煤气、其它煤气、汽油、煤油、柴油、燃料油、液化石油气、炼厂干气、其它石油制品、其它焦化产品、热力、电力等)和生产使用的耗能工质(如新水、软化水、压缩空气、氧气、氮气、氦气、乙炔、电石等)。其主要用于生产系统、辅助生产系统和附属生产系统;不包括生活用能和批准的基建项目用能。企业实际能耗中,用做原料的能源也必需包括在内。

二次能源或耗能工质所消耗的各种能源应按能量的等价值原则折算成一次能源的能量。

3.1.2 计算范围

上引连铸法能耗指从阴极铜投入炉内到产出合格的产品并进入成品库为止的用能量,包括辅助生产系统、附属生产系统用能。

连铸连轧法能耗指从阴极铜或再生铜投入竖炉(或反射炉)到产出符合GB/T3952-2008或YS/T 793-2012的产品并进入成品库为止的用能量[3-4],包括辅助生产系统、附属生产系统用能。用于铸坯脱模的乙炔等,因各企业生产线工艺差异不计入用能。

3.1.3 计算方法

上引连铸法生产及连铸连轧生产电工用铜线坯综合能耗计算方法:

电工用铜线坯综合能源单耗按式(3)计算。

式中:

Ez为综合能源单耗,单位为千克标煤每吨(kgce/t);

EF为辅助生产系统能耗总量,单位为千克标煤(kgce);

EJ为附属生产系统能耗总量,单位为千克标煤(kgce);

ezk为电工用铜线坯直接能耗总量,单位为千克标煤(kgce);

p为最终合格产量,单位为吨(t)。

3.2 各类产品能耗值确定依据

依据《GB/T 12723-2013 单位产品能源消耗限额编制通则》要求,对企业单位产品能耗制定了限定值、准入值、先进值。

3.2.1 单位产品能耗限定值

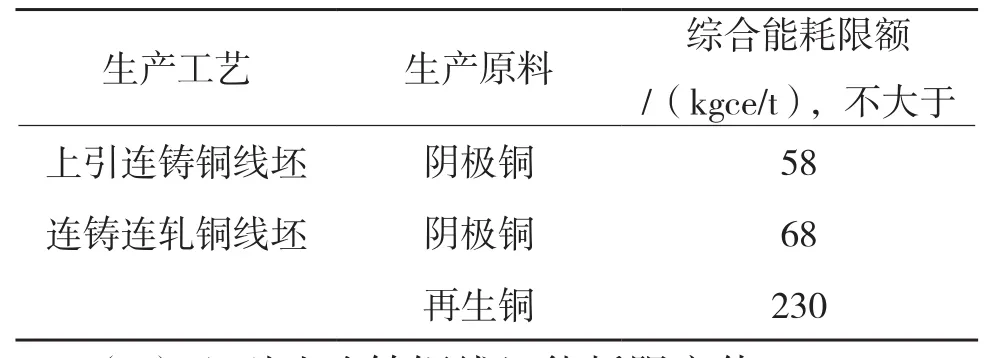

单位产品能耗限定值见表3。

表3 铜加工企业单位产品能耗限定值

(1)上引法连铸铜线坯能耗限定值:

①调研主要采集了现阶段国内主要上引法铜线坯生产企业的数据,其形成的产能样本总量有40万t,约占行业80万t连铸连轧产能的50%。

②调研8家企业,综合能耗在48~53kgce/t的有3家,综合能耗在53~58kgce/t的有2家,综合能耗超过58kgce/t的有3家。

③若设定单位产品能耗限额限定值为58kgce/t,则能达到此限定值的样本产能有34.5万t,约占样本总量的86.9%,8家企业中有5家企业能达到限定值。

(2)用阴极铜为原料的连铸连轧铜线坯能耗限定值确定依据:

①调研17家企业,其形成的产能样本总量有520万t,约占行业800万t连铸连轧产能的65%。

②调研17家企业,综合能耗小于52kgce/t的有1家,综合能耗在52~68kgce/t的有10家,综合能耗超过68~97kgce/t的有6家。

③若设定单位产品能耗限额限定值为68kgce/t,则能达到限定值的样本产能有408万t,约占样本总量的78.53%,17家企业中有11家企业能达到限定值。

(3)用再生铜为原料的连铸连轧铜线坯能耗限定值确定依据:

①调研4家企业,其形成的产能样本总量有36万t,由于行业再生铜铜线坯产能难以区分,因此样本总量占比难以计算,但是本次调研主要采集了现阶段国内主要再生铜铜线坯生产企业数据。

②调研4家企业,综合能耗小于130kgce/t的有2家,综合能耗在130~150kgce/t的有1家,综合能耗超过230kgce/t的有1家。

③若设定单位产品能耗限额限定值为230kgce/t,则能达到限定值的样本产能有24万t,约占样本总量的66.67%,4家企业有3家企业能达到限定值。

3.2.2 新建铜加工企业单位产品能耗限额准入值

铜加工企业单位 产品能耗准入值见表4。

表4 铜加工企业单位产品能耗准入值

(1)上引法连铸铜线坯能耗准入值:

若设定单位产品能耗限额准入值为53kgce/t,则能达到此准入值的样本产能有27.5万t,约占样本总量的69.27%,调研的8家企业中有3家企业能达到准入值。

(2)用阴极铜为原料的连铸连轧铜线坯能耗准入值:

若设定单位产品能耗限额准入值为58kgce/t,则能达到准入值的样本产能有172万t,约占样本总量的33.11%,调研的17家企业中有3家企业能达到准入值。

(3)用再生铜为原料的连铸连轧铜线坯能耗准入值确定依据:

若设定单位产品能耗限额准入值为150kgce/t,则能达到准入值的样本产能有24万t,约占样本总量的66.67%,调研的4家企业有3家企业能达到准入值。

3.2.3 铜加工企业单位产品能耗限额先进值

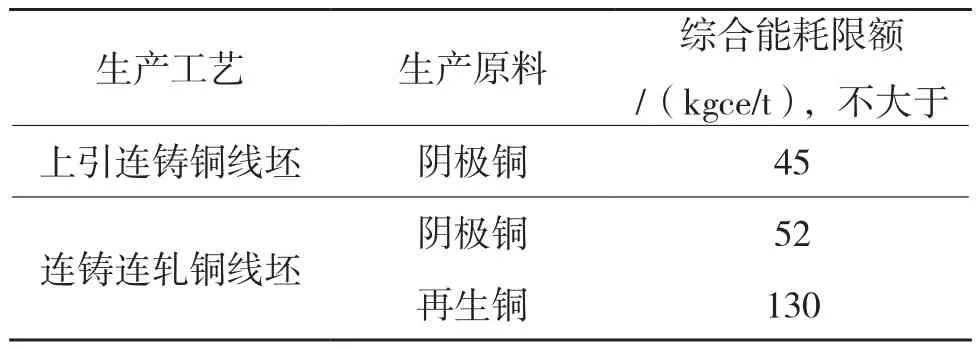

铜加工企业单位产品能耗先进值见表5。

表5 铜加工企业单位产品能耗先进值

(1)上引法连铸铜线坯能耗先进值:

若设定单位产品能耗限额先进值为45kgce/t,由于近年来上引生产线产能逐渐萎缩,开机率不能达到满负荷,造成调研的能=耗数据可以预见性的偏高;虽然调研的企业能耗最好的为49.12kgce/t,但根据开机率不足的因素,能耗指标仍有提升的空间,因此本次标准制定将先进值设为45kgce/t。

(2)用阴极铜为原料的连铸连轧铜线坯能耗先进值确定依据:

若设定单位产品能耗限额先进值为52kgce/t,则能达到先进值的样本产能有45万t,约占样本总量的8.66%,调研的17家企业中有1家企业能达到先进值。

(3)用再生铜为原料的连铸连轧铜线坯能耗先进值确定依据:

若设定单位产品能耗限额先进值为130kgce/t,则能达到先进值的样本产能有12万t,约占样本总量的33.33%,调研的4家企业有2家企业能达到先进值。

3.2.4 节能降耗管理创新

(1) 创建能源管理体系。企业应结合单位实际,按GB/T23331-2012《能源管理体系要求及使用指南》[5]要求运行,以降低能源消耗、提高能源利用效率为目的,将过程分析方法、系统工程原理和策划、实施、检查、改进(PDCA)循环管理理念引入企业全过程能源管理,对强化结构节能与技术节能,促进企业构建长效节能机制具有十分重要的意义。

(2)创建用能责任制度。企业应定期对电工用铜线坯生产能耗情况进行考核,并将考核指标分解落实到各工段、班组及个人。

(3)重点用能部位监控。企业应根据生产实际和GB/T 17167-2006[6]的要求,配备必要的能源计量器具,通过识别、测量并管理能源因素和重点用能部位能耗,进而降低能源成本。

4 结论

《电工用铜线坯单位产品能源消耗限额》GB32046-2015已成为该行业能耗限额的唯一国家标准,已于2016年10月1日颁布实施。该国标曾荣获2016年全国有色金属标准化技术委员会一等奖。这充分表明了江铜的制标能力进一步得到增强,行业“话语权”进一步得以提升,也标志着我国铜线坯行业进入了一个用标准推进产业化发展的新时代,对建设资源节约型企业、实现可持续发展、实现国家节能降耗的宏伟目标具有重大的现实意义和深远的战略意义。