北京新机场旅客航站楼及综合换乘中心钢结构工程BIM应用

2019-05-22

(浙江精工钢结构有限公司,绍兴 312030)

1 工程概况

1.1 项目简介

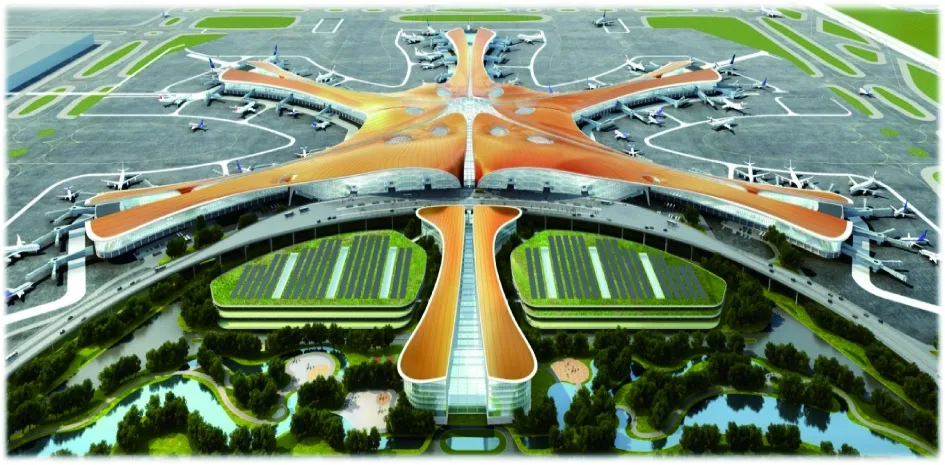

该项目位于北京市大兴区榆垡镇、礼贤镇和河北省廊坊市广阳区之间,永定河北岸。作为继北京首都国际机场、北京南苑机场后的第三个客运机场,北京新机场定型为大型国际航空枢纽。本项目计划2025年旅客年吞吐量高达7 200万人次,货邮吞吐量200万t以及62万架次的飞机起降量。北京新机场最终将建成“三纵一横”4条跑道、70万m2航站楼以及相应的市政配套、航油、空管、货运等生产生活设备。航站区南北总长1 753.4m,东西宽1 591m,建筑总面积103万m2(含地下),建筑高度约50m,地上五层,地下二层。航站楼核心区造型犹如展翅的蝴蝶,包含下部主体结构、中部支撑结构及上部钢屋盖三大结构。

1.2 工程特点与难点

本项目主要特点:项目总用钢量高达13 000t,含有C型柱、支撑筒、门头柱及幕墙体系等多类型构件,与其他专业间协调频繁以及施工工艺复杂。

(a)整体项目鸟瞰图

(b)钢结构构件类型图1 工程概况

本项目主要难点:

(1) 中心区屋盖面积大,数量繁多,施工组织复杂:屋盖结构由12 300个球形节点和超过60 000根杆件组成,这对钢结构加工及施工的精细化管理[1]提出新的要求;

(2) C型柱结构复杂,节点类型多、加工精度要求高:C型柱作为中心区屋盖主要支撑结构,柱底通过三向固定球铰支座与劲性结构连接,柱顶与上部钢屋盖连接为整体,因此如何保证构件的加工精度成为关键;

(3) 施工周期短,工期紧张:钢结构施工节点工期目标的实现是确保项目总体施工目标的重要前提,如何确保高难度、大面积、大体量钢结构施工节点工期目标是一大难点。

2 BIM组织与应用环境

2.1 BIM应用目标

通过对北京新机场项目从深化设计、加工生产到施工阶段的BIM应用的研究,借鉴国内外项目实施的成功经验,有效降低项目运营成本,提高建造效率,力争打造钢结构BIM应用标杆企业[2]。

2.2 实施内容

基于本项目BIM应用特点,综合考虑从设计优化[3]、碰撞检查[4-5]、施工方案优化[6]、虚拟预拼装[7]及独立开发精工BIM项目管理平台[8]等方面进行深入应用。

2.3 团队组织

依托我公司技术中心,专门设立BIM应用及平台开发团队,下设项目总工、BIM项目经理、IT开发人员以及多名有经验的BIM专业工程师,多专业协同合作[9]。

图2 BIM组织人员架构

2.4 应用措施

本项目钢结构节点复杂,体量庞大,对设计、生产及施工提出了很大挑战,为此专门采取了以下应用措施。

(1) 软件的二次开发:配备专门的软件开发人员,针对建模软件进行二次开发,特别是参数化建模[10]、IFC信息的提取与编辑、软件间的格式的相互转化等方面进行优化处理,例如基于Navisworks软件开发构件IFC信息一键提取及命名插件,基于CAD开发三维模型转化插件以及开发Revit模型信息轻量化插件[11]等;

(2) 硬件的配置:针对项目应用中的大型模型的图形处理,购置了专门的工作服务站,极大地提升了模型的应用速度;

(3) BIM管理平台:针对设计、工厂及现场协同及进度追溯不畅的情况,本项目开发拥有自主产权的项目管理平台,基于BIM模型进行各专业间以及各阶段的协调工作[8];

(4) 虚拟预拼装软硬件采购:采购工业级三维激光扫描检测设备,基于BIM模型进行构件预拼装技术,研发智能化预拼装插件等[7]。

2.5 软硬件环境

根据本项目的特点,专门配置了相关人才开发之外,对相应BIM软件[12]也进行了采购升级。项目所运用软件及相应功能如图3所示。

图3 项目应用软件示意

3 BIM应用

3.1 BIM建模

项目为超大体量的钢结构模型,深化模型深度达LOD400,因此采用分块建模、模型轻量化、参数化建模等手段适度降低模型内存,提高建模效率,完成的整体钢结构BIM模型如图3所示。

3.2 BIM钢结构深化

利用TEKLA、REVEIT等BIM软件钢结构深化设计,钢结构深化设计内容包括柱脚、埋件、柱对接节点、梁梁节点、梁柱节点的细部尺寸、焊缝坡口尺寸、螺栓排布的深度设计以及合理的杆件分段等,深化设计后的模型深度达LOD300~LOD400,深化模型如图4、图5所示。

图4 钢结构BIM模型示意

图5 C型柱模型深化图

3.3 碰撞检查及优化

本工程造型复杂,杆件众多,采用BIM协同一体化设计优势,进行碰撞检查及优化:一方面进行了结构自身的碰撞检查,提高了结构设计准确性,减少了设计错误,另一方面对一些临时措施(支撑架、提升架等)跟结构间的空间位置进行事先碰撞分析,避免了施工过程中出现临时措施无效的情况[4,13]。碰撞示意如图6所示。

(a)提升架与结构之间碰撞示意

(b)钢结构间碰撞图6 碰撞检查及优化示意图

3.4 施工方案优化

运用BIM技术,将BIM模型导入专业分析软件,模拟施工安装过程,并依据方案选择原则:安全可靠、质量可控、工期可控、经济性好、技术先进等方面,进行对比优选[14]。部分施工方案优化如图7、图8所示。

图7 钢结构屋盖施工分区示意图

图8 C2-1区钢结构屋盖施工示意图

3.5 BIM虚拟预拼装

利用高精度的工业级三维激光扫描仪,对实际钢构件进行非接触式的高精度三维数据扫描采集[15],最后将扫描模型数据与BIM模型数据对比分析,得出预拼装检测报告,指导工厂加工及现场安装[16]。

图9 BIM虚拟预拼装示意

3.6 BIM项目管理平台

为了更好地追溯项目进程以及专业间协同设计,本项目配备专门的软件开发团队,基于BIM模型的信息存储处理,通过一套特定技术流程,利用二维码技术将物联网与BIM模型关联,每个构件上粘贴包含各种信息的二维码“身份证”,构件每到一特定阶段(成品入库、成品出厂、进场验收、安装完成),对应环节授权人员用PDA/手机进行扫描,构件状态实时反应到BIM模型,在BIM模型中通过不同颜色的形式展现实际工程进度状态,确保项目相关方实时掌握工程进度。此外,可根据客户不同需求生成相应统计分析报表,提高工作效率。通过整套技术路径实现传统建筑业与互联网业完美结合[17]。

图10 BIM管理平台界面

4 项目应用效果

作为国家“十三五”重点项目, BIM技术的成功应用为本项目的顺利实施提供了有力保障,实现既定目标的同时兑现了对客户保质保量完成精品工程的承诺,其将对本项目BIM技术成果具有扩散和辐射作用。该项目在实施过程利用BIM技术,特别是对虚拟预拼装、BIM管理平台的开发研究上取得较大进展。整个项目中,钢构件配套率达到95%以上,预拼装费用降低约50%,预拼装工期减少80%以上,公司内实现100%无纸化项目资料管理,提高项目管理效率约35%,降低管理成本约15%,为人才培养打下坚实基础,对以后项目的承接,企业品牌效应的夯实都有很大帮助。

5 总结

5.1 创新点

首先通过二次开发BIM插件,很好地弥补了各软件间信息传输丢失的不足,并且通过剔除过程中的冗杂信息,达到模型轻量化的目的,便于后期针对所需的模型信息进行处理。

同时基于BIM模型的虚拟预拼装技术的应用,在构件安装前期就进行了拼装检测,有效地降低了实体拼装中的场地占用及措施费等成本,提高了构件加工精度,支持了项目现场安装的高效进行。

最后通过整合各阶段、各参与方的信息数据,基于BIM模型开发的项目管理平台很好地满足了项目运营需求,实现了无纸化办公以及实时项目追踪管理。

5.2 经验教训

(1)大体量的BIM模型在不同BIM软件间基于IFC格式的信息转化有丢失,导致信息提取有问题。我们基于软件提供的API接口,提取我们需要的数据信息,很好地满足了项目需求。

(2)各专业间的项目协作仍然落后,导致过程中重要文件及信息的丢失现象严重,以及模型的变更未能及时提醒相关方,导致返工现象。通过开发BIM项目管理平台,有效地打通了上下游专业的协同合作,减少了扯皮现象。

(3)建筑行业的信息化已成为未来发展的趋势,利用BIM技术针对行业的产业升级已成为一种有效手段。