紫苏粕和豆粕共发酵生产紫苏酱的发酵条件研究

2019-05-22张昕王彩蓉吕源嘉管玲玲

张昕,王彩蓉,吕源嘉,管玲玲

(吉林工商学院粮油食品深加工吉林省高校重点实验室,长春 130507)

紫苏(PerillafrutescensL.)在中国的栽培历史悠久,分布广泛,属唇形科,古名荏,又名青苏、野苏、桂芢、皱叶苏、苏麻等[1],是传统的药食同源植物[2]。紫苏籽冷榨紫苏油后剩余的紫苏粕中[3],含有高达40%左右的蛋白质,紫苏蛋白中含有18种氨基酸,包括人体所必需的全部8种氨基酸,是一种较优良的植物蛋白资源[4]。紫苏粕中还有剩余的紫苏油脂、多糖、纤维素和抗氧化物质等[5-7]。目前国内外重点研究和开发紫苏油产品[8-12],剩余大量的紫苏粕尚未有效利用,造成资源的巨大浪费[13]。本文研究以紫苏粕和豆粕为原料共同发酵生产紫苏酱的发酵条件,研究成曲添加量、盐水浓度、纳豆芽孢杆菌接菌量、发酵温度、发酵时间、搅拌酱醅速度、搅拌酱醅时间对紫苏酱品质的影响[14],确定最优的发酵工艺条件[15],为紫苏粕资源的利用和风味紫苏酱的生产提供了基本研究数据。

1 材料与方法

1.1 材料与试剂

紫苏粕、豆粕:吉林省洮南市;食盐:吉林省长春盐业有限公司;高大毛霉M5.17(Mucormucedo):吉林工商学院微生物实验室从自然发酵的紫苏粕中分离;纳豆芽孢杆菌AS 1.107(Bacillusnatto):吉林工商学院微生物实验室购买菌种;化学试剂:国药集团化学试剂有限公司,分析纯;水:自制纯净水。

1.2 仪器与设备

SQW-60D三清超微粉碎机 山东三清不绣钢设备有限公司;BS 11OS型电子天平 西安赛多利斯仪器系统有限公司;GR80TR型ZEALWAY自动压力蒸汽灭菌锅 致微(厦门)仪器有限公司;GXZ-300光照培养箱 宁波乐电仪器制造有限公司;HH-S数显恒温水浴锅 江苏省金坛大地自动化仪器厂;Toppette移液枪 大龙医疗设备(上海)有限公司;C-MAG HS10磁力加热搅拌器 德国IKA公司。

1.3 方法

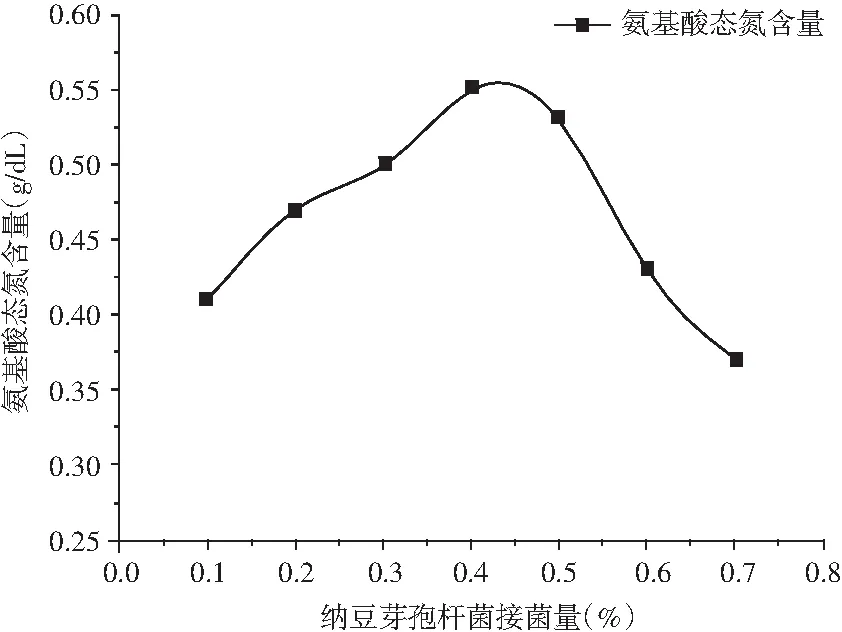

1.3.1 紫苏酱发酵工艺流程

1.3.2 操作要点

菌种驯化培养:取紫苏粕40 g,大豆粕60 g,面粉20 g,添加红枣粉1 g作为生长因子,按100 g干曲料加水量100 mL浸泡8 h,pH值自然,温度121 ℃的条件下进行灭菌处理25 min;制成紫苏粕制曲培养基三角瓶;将高大毛霉M5.17斜面菌种按紫苏粕制曲培养基质量的5%转接到三角瓶中,在温度(29±1) ℃条件下培养120 h,制成紫苏粕制曲培养基的三角瓶菌种[16]。

原料处理:精选出紫苏粕和豆粕,通过超微粉碎机将紫苏粕粉碎成粒径80 μm的颗粒。按紫苏粕和豆粕质量比为2∶3的比例,100 g干料加水100 mL混匀浸泡8 h[17]。

灭菌:在高压灭菌锅中于121 ℃条件下灭菌25 min。

面粉:在灭菌后的紫苏粕和豆粕的表面铺上面粉保温,质量比为紫苏粕∶豆粕∶面粉为2∶3∶1[18]。

接菌:将灭菌后的原料混匀,温度29 ℃时,按接种量0.35%接种高大毛霉M5.17三角瓶菌种[19]。

制曲:在(29±1) ℃培养48 h制曲。

成曲:当培养室中的曲料长出大量菌丝,曲料呈灰白色,即为成曲[20]。

粉碎:取出成曲,用粉碎机粉碎。

加成曲:将粉碎后的成曲放入陶罐。

加食盐水:配制盐水,将盐水煮沸后再冷却,按照酱曲与盐水的比例添加盐水[21]。

前发酵:酱醅保温发酵温度39~45 ℃[22]。

搅拌酱醅:在酱醅静止发酵5天以后,每隔12 h搅拌酱醅1次[23]。

补水:在发酵过程中间隔5天,每1000 mL酱醅中补加纯净水10 mL。

接种纳豆芽孢杆菌:取纳豆芽孢杆菌纯种干粉1 g加入无菌生理盐水100 mL,于41 ℃恒温震荡培养5 h,在酱醅保温发酵结束前5天接入纳豆芽孢杆菌液体菌种。

后发酵:于41 ℃继续保温后酵5天即为成品。

1.3.3 氨基酸态氮的测定

检测指标按GB 2718-2003《酱卫生标准》的要求执行。酱醅中氨基酸态氮的含量反映了紫苏酱发酵过程中蛋白质的水解程度,是发酵酱的一项主要指标,氨基酸态氮的测定采用GB/T 5009.39-2003规定的测定氨基酸态氮含量的甲醛值法。

2 结果与分析

2.1 成曲添加量对紫苏酱醅中氨基酸态氮含量的影响实验结果

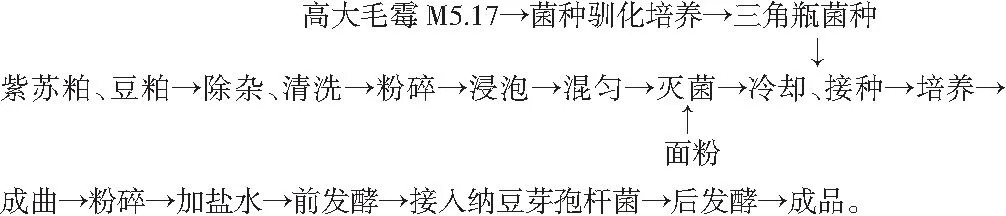

准备陶罐,分别加入成曲200,220,240,260,280,300,320 g,每罐加入15 °Bé盐水1000 mL,在纳豆芽孢杆菌接菌量0.5%、搅拌酱醅速度60 r/min、搅拌酱醅时间25 min的条件下,在41 ℃的恒温培养室中发酵紫苏酱醅30天。测定酱醅氨基酸态氮的含量,结果见图1。

图1 成曲添加量对氨基酸态氮含量的影响实验结果Fig.1 The experimental results of the effect of the additive amount of finished koji on amino acid nitrogen content

由图1可知,每1000 mL盐水中成曲添加量200~260 g,随着成曲添加量的增加,氨基酸态氮含量逐渐增加,在成曲添加量为260 g时,氨基酸态氮含量达到最高;在成曲添加量为260~300 g时,随着成曲添加量的增加,氨基酸态氮含量逐渐下降。分析原因:成曲添加量少,酱醅中营养物质含量较低,导致氨基酸含量较低;成曲添加量过高,紫苏酱醅中营养物质含量高,水分含量低,降低了分子的扩散性,蛋白质水解不充分。通过优化得到酱醅中氨基酸态氮含量较高的3个水平,即每1000 mL盐水中成曲添加量分别为260,280,300 g。

2.2 盐水浓度对紫苏酱醅中氨基酸态氮含量的影响实验结果

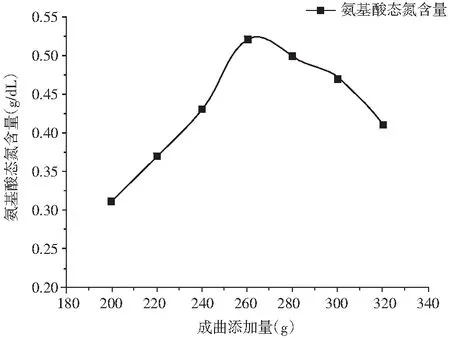

分别配制浓度为11,12,13,14,15,16,17 °Bé的盐水,每罐中加入成曲质量为260 g,分别添加不同浓度的盐水1000 mL,其他同2.1。测定酱醅氨基酸态氮的含量,结果见图2。

图2 盐水浓度对氨基酸态氮含量的影响实验结果Fig.2 The experimental results of the effect of the brine concentration on amino acid nitrogen content

由图2可知,在盐水浓度为11~14 °Bé时,氨基酸态氮含量随着盐水浓度的增加而缓慢增加;在盐水浓度为14 °Bé时,氨基酸态氮含量达到最高;在盐水浓度为14~17 °Bé时,氨基酸态氮含量随着盐水浓度的增加而显著减少。分析原因可能是盐水浓度较低,不能充分抑制细菌、酵母菌等杂菌生长,导致酱醅中的氨基酸被杂菌利用或降解;但高浓度的盐水又抑制了紫苏酱醅中酶的活力。通过优化得到酱醅中氨基酸态氮含量较高的3个水平,即盐水浓度为13,14,15 °Bé。

2.3 纳豆芽孢杆菌接菌量对紫苏酱醅中氨基酸态氮含量的影响实验结果

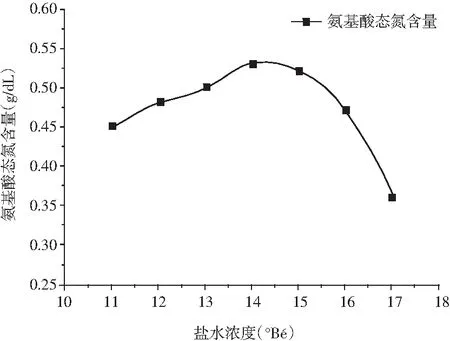

分别取14 °Bé盐水1000 mL,纳豆芽孢杆菌液体菌种接菌量与盐水体积比为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%,其他同2.2。测定酱醅氨基酸态氮的含量,结果见图3。

图3 纳豆芽孢杆菌接菌量对氨基酸态氮含量的影响实验结果Fig.3 The experimental results of the effect of the inoculation amount of Bacillus natto on amino acid nitrogen content

由图3可知,在纳豆芽孢杆菌接菌量为0.1%~0.4%时,氨基酸态氮含量随着纳豆芽孢杆菌接菌量的增加而增加。当纳豆芽孢杆菌接菌量为0.4%时,氨基酸态氮含量达到最高,之后随着纳豆芽孢杆菌接菌量的增加,氨基酸态氮的含量又逐渐减少。分析原因可能是纳豆芽孢杆菌接菌量过高,纳豆芽孢杆菌利用酱醅中氨基酸作为氮源物质合成菌体蛋白。通过优化得到酱醅中氨基酸态氮含量较高的3个水平,即纳豆芽孢杆菌接菌量分别为0.3%、0.4%和0.5%。

2.4 发酵温度对紫苏酱醅中氨基酸态氮含量的影响实验结果

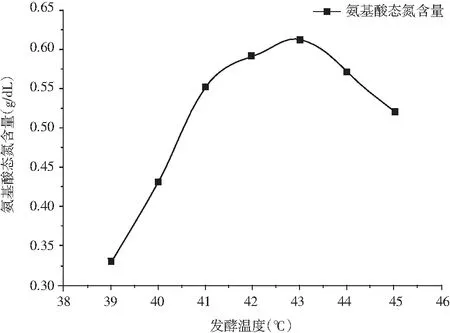

分别取成曲质量260 g,添加14 °Bé盐水1000 mL,纳豆芽孢杆菌接菌量与盐水体积比为0.4%。在搅拌酱醅速度60 r/min、搅拌酱醅时间25 min的条件下,分别放到温度为39,40,41,42,43,44,45 ℃的恒温培养室中发酵紫苏酱醅30天。测定酱醅氨基酸态氮的含量,结果见图4。

图4 发酵温度对氨基酸态氮含量的影响实验结果Fig.4 The experimental results of the effect of the fermentation temperature on amino acid nitrogen content

由图4可知,当发酵温度为39~43 ℃时,氨基酸态氮含量随着温度的升高而升高;当发酵温度为43 ℃时,氨基酸态氮含量达到最高;当发酵温度为43~45 ℃时,氨基酸态氮含量随着发酵温度的升高而下降。分析原因:温度是影响酶活力及酶促反应速度的主要因素,发酵温度43 ℃是毛霉蛋白酶催化蛋白质水解为氨基酸的最适温度,所产生的氨基酸态氮含量最高。通过优化得到酱醅中氨基酸态氮含量较高的3个水平,即发酵温度42,43,44 ℃。

2.5 发酵时间对紫苏酱醅中氨基酸态氮含量的影响实验结果

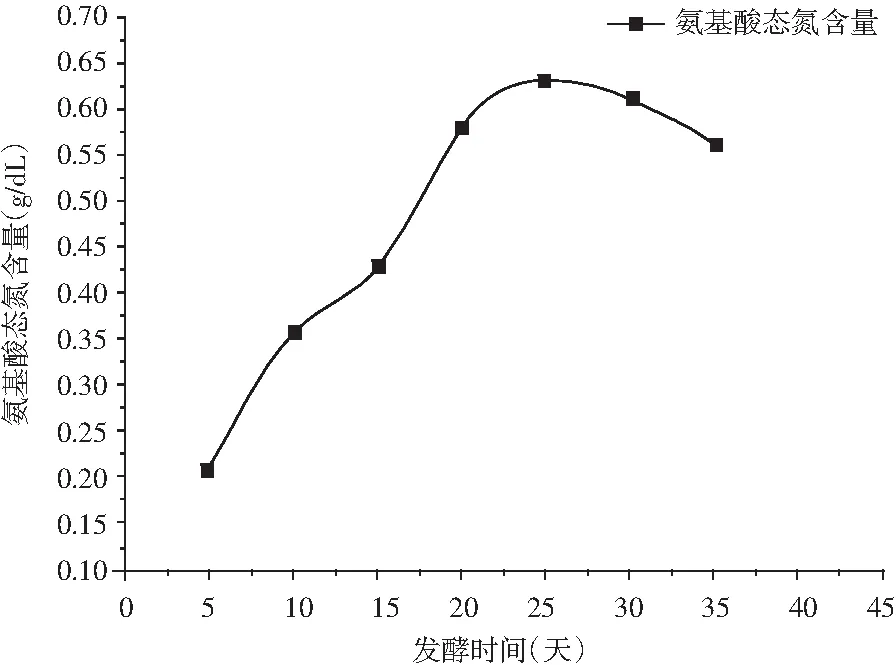

将恒温培养室温度设定为43 ℃,其他同2.4,分别培养5,10,15,20,25,30,35天。测定酱醅氨基酸态氮的含量,结果见图5。

由图5可知,在发酵时间为5~25天时,氨基酸态氮含量随着发酵时间的增加而增加。当发酵时间为25天时,氨基酸态氮含量达到最高。发酵时间为25~35天时,氨基酸态氮含量随着发酵时间的增加而减少。分析原因:发酵时间短,紫苏酱醅中的蛋白质未完全水解成氨基酸;发酵时间过长,紫苏酱醅中的各种酶催化氨基酸的降解以及与其他物质发生化学反应;当发酵时间为25天时,紫苏酱发酵基本完成。通过优化得到酱醅中氨基酸态氮含量较高的3个水平,即发酵时间为20,25,30天。

图5 发酵时间对氨基酸态氮含量的影响实验结果Fig.5 The experimental results of the effect of the fermentation time on amino acid nitrogen content

2.6 搅拌酱醅速度对紫苏酱醅中氨基酸态氮含量的影响实验结果

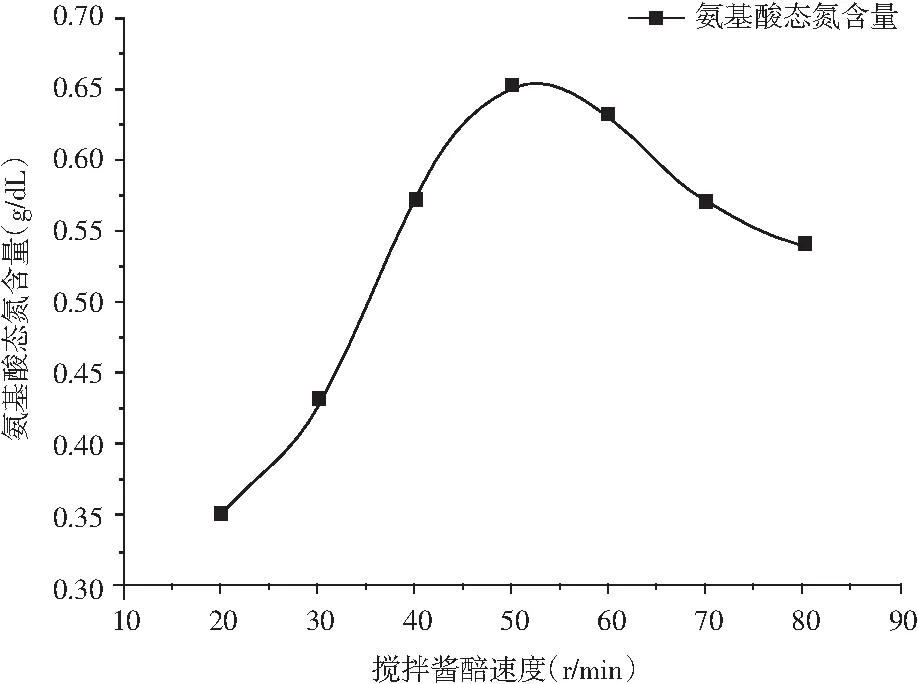

设定搅拌酱醅的速度分别为20,30,40,50,60,70,80 r/min,发酵时间25天,其他同2.5。测定酱醅氨基酸态氮的含量,结果见图6。

图6 搅拌酱醅速度对氨基酸态氮含量的影响实验结果Fig.6 The experimental results of the effect of the stirring speed of bean sauce mash on amino acid nitrogen content

由图6可知,在搅拌酱醅速度为20~50 r/min时,氨基酸态氮含量随着搅拌酱醅速度的增加而增加。当搅拌酱醅速度为50 r/min时,氨基酸态氮含量达到最高。当搅拌酱醅速度为50~80 r/min时,氨基酸态氮含量随着搅拌酱醅速度的增加而减少。分析原因可能是搅拌酱醅速度慢,醅料不能与酶充分混合和接触,不能均匀发酵,酱醅中O2含量低影响了微生物的呼吸作用和氧化还原反应,搅拌酱醅速度过快使酱醅中气泡过多,影响醅料与酶充分混合和接触。通过优化得到酱醅中氨基酸态氮含量较高的3个水平,即搅拌酱醅速度为40,50,60 r/min。

2.7 搅拌酱醅时间对紫苏酱醅中氨基酸态氮含量的影响实验结果

设定搅拌酱醅速度为50 r/min,每12 h搅拌酱醅时间分别为5,10,15,20,25,30,35 min,其他同2.6。测定酱醅氨基酸态氮的含量,结果见图7。

图7 搅拌酱醅时间对氨基酸态氮含量的影响实验结果Fig.7 The experimental results of the effect of the stirring time of bean sauce mash on amino acid nitrogen content

由图7可知,在搅拌酱醅时间为5~30 min时,氨基酸态氮含量随着搅拌酱醅时间的增加而增加。当搅拌酱醅时间为30 min时,氨基酸态氮含量达到最高。在搅拌酱醅时间为30~35 min时,氨基酸态氮含量随着搅拌酱醅时间的增加而减少。分析原因可能是搅拌酱醅时间短,醅料不能与酶充分混合和接触,不能均匀发酵,酱醅中O2含量低影响了微生物的呼吸作用和氧化还原反应,搅拌酱醅时间过长使酱醅中气泡过多,影响醅料与酶充分混合和接触。通过优化得到酱醅中氨基酸态氮含量较高的3个水平,即搅拌酱醅时间为25,30,35 min。

2.8 紫苏酱发酵条件L18(37)正交试验结果

以氨基酸态氮含量为评价指标,选择成曲添加量、盐水浓度、纳豆芽孢杆菌接菌量、发酵温度、发酵时间、搅拌酱醅速度、搅拌酱醅时间7个影响因素,从单因素试验中选出氨基酸态氮含量较高的3个水平,采用L18(37)正交试验设计,优化紫苏酱醅的发酵条件,结果见表1。

表1 紫苏酱醅发酵条件正交试验结果Table 1 The orthogonal test results of perilla sauce's fermentation conditions

续 表

由表1可知,各因素对发酵紫苏酱醅中氨基酸态氮含量的影响大小为:A>D>E>F>C>G>B,即成曲添加量>发酵温度>发酵时间>搅拌酱醅速度>纳豆芽孢杆菌接菌量>搅拌酱醅时间>盐水浓度。最优方案为A2B1C1D2E2F2G3,即紫苏酱发酵的最优方案为:1000 mL盐水中成曲添加量280 g、盐水浓度13 °Bé、纳豆芽孢杆菌接菌量0.3%、发酵温度43 ℃、发酵时间25天、搅拌酱醅速度50 r/min、搅拌酱醅时间35 min。在最优条件下进行验证试验,发酵紫苏酱醅中氨基酸态氮含量为0.69 g/dL。

3 结论

本研究通过单因素试验和L18(37)正交试验对紫苏酱发酵条件进行优化,得到生产紫苏酱的最优发酵条件为:1000 mL盐水中成曲添加量280 g、盐水浓度13 °Bé、纳豆芽孢杆菌接菌量0.3%、发酵温度43 ℃、发酵时间25天、搅拌酱醅速度50 r/min、搅拌酱醅时间35 min。在最优发酵条件下进行验证试验,发酵紫苏酱醅中氨基酸态氮含量为0.69 g/dL,大于0.40 g/dL,符合国家标准。

紫苏酱的感官指标与传统酱相比,状态微稠,颜色微深,具有紫苏特有的香味和豆酱特有的鲜味,咸度适中,口感纯正,符合国家标准。

以紫苏粕为原料发酵生产紫苏酱,既利用了紫苏粕中的大量蛋白质、多糖和剩余的紫苏油脂,同时紫苏粕特殊的营养成分、保健成分和风味物质也保留在酱中,实现了紫苏粕的全营养利用,兼有传统豆酱的营养成分与风味,集调味、增香和保健为一体,本研究为利用紫苏粕生产特殊风味的紫苏酱产品提供了基本研究数据。

本试验运用正交试验方法进行紫苏粕和豆粕共发酵生产紫苏酱的发酵条件优化,和神经网络方法相比具有一定的局限性。下一步拟采用神经网络法进行优化。