发酵方式对薏仁碎米酱油品质的影响

2019-05-22牟灿灿卢红梅陈莉常冬妹吴煜樟

牟灿灿,卢红梅*,陈莉,常冬妹,吴煜樟

(1.贵州大学 贵州省发酵工程与生物制药重点实验室,贵阳 550025; 2.贵州大学 酿酒与食品工程学院,贵阳 550025)

薏仁米(coix seed),为禾本科草本植物薏苡的成熟种仁[1],又名薏苡仁、薏米等,是一种药食同源的优质禾谷物[2,3],其营养价值和保健价值在禾本科植物中居于首位,不仅富含优质的蛋白质、脂肪、淀粉、粗纤维、矿物质、维生素等营养成分,还含有酚类、甾醇类、三萜类、酯类、多糖类和生物碱类化合物等药效成分[4];据《本草纲目》记载,薏仁具有“健脾益胃,补肺清热,怯风胜湿,养颜驻容,轻身延年”之功效[5],经临床药理研究表明,薏仁米具有抗肿瘤、抗炎、免疫调节、抗癌、降血糖、消炎镇痛止血和抑制骨质疏松等多种药理活性[6-8]。目前,薏仁米的加工模式较为粗放,在整米加工过程中会产生大量碎米、薏仁壳、薏仁麸皮等副产物,且回收利用不充分,从而造成薏仁米资源的浪费。薏仁碎米与整米的营养价值相当,且价格仅为整米的1/6[9-11]。因此,用薏仁碎米代替传统豆粕麸皮酱油中的麸皮酿造酱油不仅能将薏仁米丰富的营养成分和药用价值引入酱油,还能丰富薏仁米的产品种类,延长其产业链,并提升薏仁米的附加值。

酱油是以大豆/脱脂大豆和小麦/麸皮作为原料,经微生物发酵而成的具有色、香、味、体的调味品[12,13]。酱油的发酵工艺主要有高盐稀态、低盐固态和自然发酵等[14]。其中高盐稀态发酵酱油传承了我国的传统工艺,以大豆/脱脂大豆和小麦/麦麸为原料,通过蒸煮和曲霉菌制曲后,与盐水混合形成稀醪,再经发酵而成,发酵期一般在6个月以上,有利于发酵更彻底,使酱油品质更高,香气成分更多,营养物质更丰富,酯香突出,口感更鲜美等[15];低盐固态发酵酱油是以脱脂大豆、麦麸为原料,同样经蒸煮、曲霉菌制曲后,与盐水混合形成固态酱醅,再经发酵制成,其发酵时间一般为1~3个月,具有颜色暗沉、口感浓厚、味道鲜美、对操作技术要求不高、出品率较稳定、性价比高等优点[16,17],但由于其发酵温度较高,发酵周期短,不利于酶系的反应及产香酵母的生长,从而影响酱油整体的风味和质量[18];自然发酵酱油则是采用天然晒露方式进行酿造,参与发酵的菌种多而繁杂,盐水浓度高,故制得的酱油颜色暗沉,伴有浓郁酱香,味道鲜美且醇厚,但该工艺因受气温和环境的影响较大,从而影响酱油的风味和品质,且具有发酵周期过长、原料利用率低、季节性强、菌群不明、周转缓慢、卫生条件不易控制等缺点[19]。不同发酵工艺直接影响最终酱油的风味和品质,本文通过分析3种发酵工艺的酱油在酿造过程中还原糖、总酸、氨基酸态氮、全氮、可溶性无盐固形物和有机酸等理化指标的变化,研究不同发酵工艺对薏仁碎米酱油品质的影响,旨在为提高薏仁碎米酱油的品质提供理论依据和方法指导。

1 材料与方法

1.1 材料与试剂

1.1.1 试验材料

薏仁碎米为贵州兴仁县产纯种小薏仁米,来源于贵州兴仁县贵州兴诚华英食品有限公司;曲种、豆粕,来源于贵阳味莼园食品(集团)有限公司;酱醪,来源于前期薏仁碎米酱油发酵过程中样品(经工艺优化确定最佳的制曲工艺为豆粕与薏仁碎米比例为3∶2,米曲霉接种量为0.20%,制曲温度为34.5 ℃,制曲时间为49.5 h,每16 h翻曲1次,盐水浓度为18 °Bé,其添加量为原料的2倍)。

1.1.2 主要试剂

乳酸 重庆川江化学试剂厂;硫酸 天津化学试剂三厂;硫酸钾 天津市大茂化学试剂厂;甲醛 成都金山化学试剂有限公司;硫酸铜 天津市北联精细化工开发有限公司;葡萄糖 天津市协和昊鹏色谱科技有限公司;氢氧化钠 重庆茂业化学试剂有限公司;硼酸 天津市瑞金特化学品有限公司。以上试剂均为分析纯(AR)。

1.2 主要仪器设备

FA2004N电子分析天平 上海菁海仪器有限公司;pHS-3C数显酸度仪 上海虹益仪器仪表有限公司;LS-B50L立式压力蒸汽灭菌锅 上海华线医用核子仪器有限公司;CJJ-781磁力搅拌器 城西晓阳电子仪器厂;220V.AC 1000W万用电炉 天津市泰斯特仪器有限公司;CLHN-350T型恒温恒湿培养箱 天津市华北实验仪器有限公司;HH-b型数显恒温水浴锅 常州澳华仪器有限公司;THZ-92C台式恒温振荡器 上海浦东物理光学仪器厂;UV-7520 PC型紫外可见分光光度计 上海欣茂仪器有限公司;KDN-O8B定氮仪 上海新嘉电子有限公司。

1.3 试验方法

1.3.1 酱醪取样

将酱醪在无菌条件下搅拌至均匀,各称取10.00 g,并用100 mL容量瓶定容,静置后过滤,待测。

1.3.2 酱醪中各理化指标的测定

包括酱醪中全氮、氨基酸态氮、还原糖、无盐固形物、总酸及有机酸含量的测定,具体测定方法参照GB/T 18186-2000《酿造酱油》[20]。同时以豆粕麸皮为原料,以相同条件下酿造的传统酱油为对照。

1.3.3 数据处理与分析

采用Origin 8.6、Excel 2016等软件对试验数据进行处理,每个处理组进行3次平行试验。

2 工艺流程及要点

2.1 工艺流程

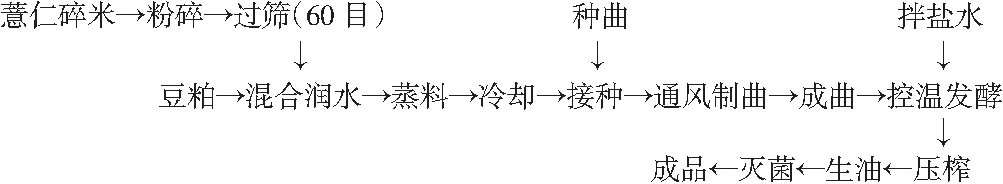

高盐稀态薏仁碎米酱油的发酵工艺流程见图1。

图1 以高盐稀态薏仁碎米酱油为例的发酵工艺流程Fig.1 Fermentation process of soy sauce with high salt dilute state cracked coix seed as an example

低盐固态发酵工艺仅用对盐水浓度、温度及盐水量,控温发酵的温度和时间与其不同;自然发酵工艺则是将样品置于通风向阳处进行发酵,不进行控温发酵;而传统发酵工艺是以豆粕和麸皮为原料进行发酵。

2.2 工艺要点

2.2.1 高盐稀态发酵

盐水浓度18 °Bé(20 ℃),高温制醪,盐水温度40 ℃,盐水用量为原料量的2倍,制醪时应将成曲适当破碎,以便迅速和均匀吸收盐水;发酵温度 35 ℃,发酵时间180天。

2.2.2 低盐固态发酵

盐水浓度13 °Bé(20 ℃),盐水温度50 ℃,盐水用量使酱醅初始水分为55%,制醅时成曲应适当破碎,以便迅速和均匀吸收盐水;发酵温度40 ℃,发酵时间90天,随后将发酵温度调至35 ℃,便于与高盐稀态及自然发酵酱油中的理化指标进行对比,继续发酵至180天。

2.2.3 自然发酵

盐水浓度18 °Bé(20 ℃),常温制醪,盐水温度25 ℃,盐水用量为原料量的2倍,制醪时应将成曲适当破碎,以便迅速和均匀吸收盐水。将样品放入玻璃容器内,静置于楼顶通风向阳处,起始发酵温度约为24 ℃,发酵时间为180天。

2.2.4 压榨

经人工挤压分离,静置过滤得生酱油。

3 结果与分析

为便于对比分析3种发酵方式在发酵180天内酱油的理化指标(包括还原糖、总氮、氨基酸态氮、有机酸、总酸和可溶性无盐固形物等)的变化,因此,在低盐固态酱油发酵完成时仍继续取样检测。

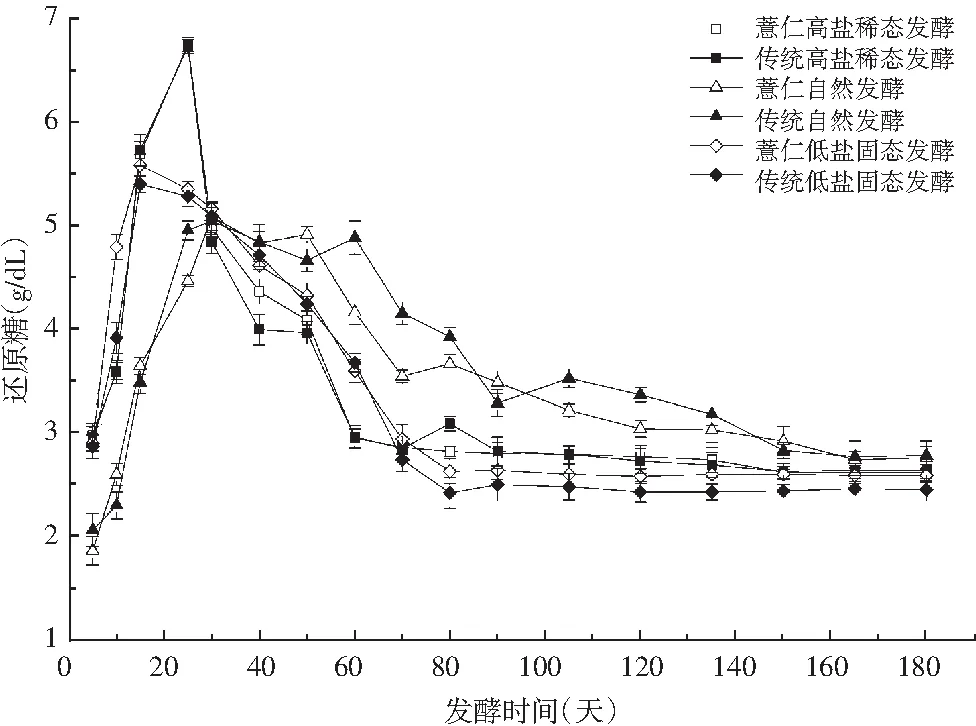

3.1 发酵过程中还原糖含量的变化

酱油在发酵过程中淀粉质原料会被分解成还原糖,不仅有助于酱油生色,还可被酵母利用生成醇类、酸类、酯类等香气成分,且还原糖含量与酱油风味的形成密切相关,对酱油的色、香、味等都有较大影响,是酱油酿造过程中的一项重要参数[21]。

由图2可知,酱油在整个发酵过程中还原糖呈先升后降的趋势,发酵初期,可能是由于淀粉酶和糖化酶的作用,还原糖含量快速增加,此时还原糖的生成速率远远大于其消耗速率;还原糖含量达到最高的快慢与发酵温度密切相关,真菌淀粉酶的最适温度为50~60 ℃,因而发酵温度较高的低盐固态和高盐稀态酱油先达到还原糖含量的最高点,随后自然发酵酱油还原糖含量也达到最高点,且3种发酵方式还原糖含量最高点由高到低排序为高盐稀态发酵>低盐固态发酵>自然发酵;之后可能是由于还原糖被酵母等大耐盐微生物或美拉德反应消耗,生成醇、酸或色素类物质,使其含量明显下降,且发酵温度越高,美拉德反应越迅速,因而自然发酵酱油中还原糖的消耗速率明显低于其他2种发酵方式[22],发酵后期,由于总酸含量增加等原因,微生物的活动受到抑制,因而还原糖的下降趋势变缓,且低盐固态酱油还原糖含量于发酵80天左右趋于平稳,自然发酵和高盐稀态发酵酱油于发酵150天左右趋于平稳,发酵结束时3种发酵方式酱油中还原糖含量相差不太明显,高盐稀态和自然发酵酱油中还原糖含量略高,且薏仁碎米酱油中的还原糖含量高于传统发酵酱油。

图2 酱油在发酵过程中还原糖含量的变化趋势Fig.2 The change trend of reducing sugar content in soy sauce during fermentation

3.2 发酵过程中氨基酸态氮含量的变化

氨基酸态氮是酱油呈鲜味成分的特征指标,其含量的高低可表示鲜味的程度,也是衡量酱油品质高低的重要指标之一[23],氨基酸态氮含量越高,蛋白质利用率和氨基酸转化率越高,酱油的品质越好,酱油越鲜美[24,25]。

由图3可知,酱油在发酵过程中氨基酸态氮含量呈先快速增加后逐渐平稳的趋势。酱油中的氨基酸主要来自原料中蛋白质的分解、微生物的合成和菌体自溶等,制醪初期,由于蛋白酶的催化,蛋白质被分解成大量氨基酸、多肽等,使酱油中氨基酸态氮含量显著上升[26],且发酵温度越高其上升速度越快,因而低盐固态酱油中氨基酸态氮含量上升趋势表现最为明显,且在30天左右趋于平稳;高盐稀态发酵酱油中氨基酸态氮含量也逐渐上升,直至其含量超过低盐固态发酵酱油,且在发酵90天左右时趋于平稳;自然发酵酱油的氨基酸态氮含量增长最缓慢,但其含量也在不断积累,且发酵至90天左右时其含量趋于平稳。发酵至180天时氨基酸态氮含量按大小排序为高盐稀态发酵>低盐固态发酵>自然发酵,高盐稀态和低盐固态薏仁碎米酱油氨基酸态氮含量均高于传统发酵酱油,且高盐稀态薏仁碎米酱油中氨基酸态氮含量高达0.86 g/dL,其含量已达到GB/T 18186-2000特级酱油标准,这表明以高盐稀态发酵方式发酵的薏仁碎米酱油品质最好,蛋白质利用率最高。

图3 酱油在发酵过程中氨基酸态氮含量的变化趋势Fig.3 The change trend of amino nitrogen content in soy sauce during fermentation

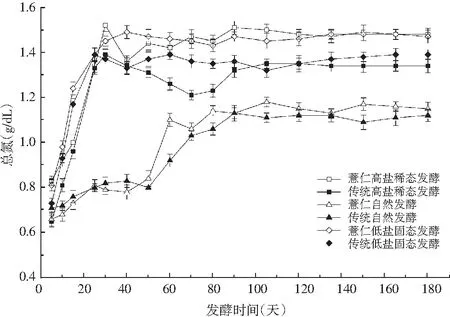

3.3 发酵过程中全氮含量的变化

酱油中全氮是衡量酱油产品质量优劣的重要特征指标之一,其含量的高低是界定酱油品质等级的重要依据。

图4 酱油在发酵过程中全氮含量的变化趋势Fig.4 The change trend of total nitrogen content in soy sauce during fermentation

由图4可知,酱油在整个发酵过程中全氮呈波动上升的趋势。存在波动的原因可能是酵母和乳酸菌等微生物的生长及美拉德反应等消耗部分氮源[27]。大部分蛋白酶的最适温度为50~55 ℃,较高的温度有利于酶的作用,能加快酱油的发酵速率,而高盐稀态和低盐固态发酵酱油的发酵温度较高,更适宜蛋白酶的作用,使全氮含量迅速增加,发酵约30 天时,全氮含量达到最高值并趋于平稳,且低盐固态酱油在发酵90天后继续发酵,其全氮含量也趋于平稳;高盐稀态酱油中全氮在发酵约90天时含量达到最高,之后趋于平稳;而自然发酵酱油因受外界温度变化的影响,全氮含量增长速率较为缓慢,但发酵约90天时其含量也趋于平稳。发酵至180 天时,高盐稀态薏仁碎米与低盐固态薏仁碎米酱油中的全氮明显高于传统发酵酱油,这可能是由于原料中薏仁碎米与麸皮的蛋白质氮含量不同导致的,这表明用蛋白质含量较高的薏仁碎米代替麸皮酿造酱油能明显提高酱油中的全氮含量,发酵结束时,高盐稀态薏仁碎米酱油中总氮含量高达1.48 g/dL,参照GB/T 18186-2000,其含量达到“一级”酱油标准。用薏仁碎米代替麸皮酿造酱油有利于提高酱油的品质。

3.4 发酵过程中无盐固形物含量的变化

酱油中的可溶性无盐固形物主要包括各种可溶性蛋白质、糊精、胨、肽、氨基酸、糖分、色素等物质,是直接反映酱油品质的重要指标之一,酱油中可溶性无盐固形物含量越高,表明酱油中的糖类、有机酸、氨基酸等的含量越高,酱油质量越好[28]。

图5 酱油在发酵中无盐固形物含量的变化趋势Fig.5 The change trend of salt-free solids content in soy sauce during fermentation

由图5可知,酱油在整个发酵过程中无盐固形物含量呈现先迅速增加后趋于平稳的趋势,低盐固态酱油在发酵前期无盐固形物迅速积累,发酵30天左右时含量达到最高,60天左右时其含量趋于平稳;高盐稀态酱油在发酵第25天时含量最高,90天左右时趋于平稳;而自然发酵酱油的无盐固形物在发酵70 天内缓慢积累,发酵至中后期时其含量也趋于平稳。发酵结束时,酱油中可溶性无盐固形物含量按含量大小排序为低盐固态发酵>高盐稀态发酵>自然发酵,薏仁碎米与传统原料发酵酱油中可溶性固形物含量相差不大,高盐稀态薏仁碎米酱油中可溶性固形物含量稍高于传统原料发酵酱油,达到“一级”酱油标准,结果表明:发酵工艺对酱油中可溶性固形物含量具有较大影响,而发酵原料对酱油可溶性固形物含量影响较小。

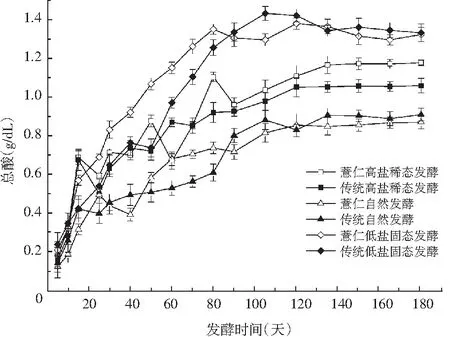

3.5 发酵过程中总酸含量的动态变化

酱油中总酸包含的有机酸能与相应的醇类发生酯化反应生成具有芳香气味的各种酯,在一定范围内能增进酱油风味和赋予酱油醇厚的滋味。

图6 酱油在发酵过程中总酸含量的变化趋势Fig.6 The change trend of total acid content in soy sauce during fermentation

由图6可知,总酸含量在酱油整个发酵过程中随发酵时间的延长而不断积累,后期趋于平缓,引起总酸变化的原因可能是发酵过程中氨基酸的溶出及生成、游离脂肪酸的积累、原料水解为含羧基端的多肽、碳水化合物被微生物利用生成有机酸等[29]。低盐固态发酵酱油的总酸增长速率最快,其次是高盐稀态酱油,且分别在发酵90天和130天左右时其含量趋于平稳,而自然发酵酱油的总酸含量上升速率则较为缓慢。发酵结束时,3种发酵方式发酵的酱油中总酸含量按大小排序为低盐固态发酵>高盐稀态发酵>自然发酵,且高盐稀态薏仁碎米酱油中总酸含量高于传统发酵酱油,而薏仁碎米低盐固态和自然发酵酱油中总酸含量与传统发酵方式酱油相差不大。结果表明:用薏仁碎米代替麸皮酿造酱油对酱油的总酸含量影响不大,且以低盐固态发酵方式酿造的薏仁碎米酱油中总酸含量最高,但是否能增进酱油的风味,需进一步对酱油中有机酸组分进行探讨。

3.6 酱油中有机酸含量的变化

3.6.1 分离条件的确定

色谱柱SB-Aq适用于增加难以分离的酸性、碱性和极性化合物的保留值,具有保留作用强、重复性和稳定性高及能有效防止固定相塌陷等优点。因而选用色谱柱SB-Aq进行分离的效果较好。

磷酸盐缓冲液体系适用于有机酸的分离测定,经研究各待测有机酸的最大吸收峰值,确定适宜的检测波长,且分析流动相中磷酸盐的种类、浓度和流动相的pH值、峰形改性剂甲醇的含量对分离效果的影响,同时试验了其他影响因素如流速、柱温对有机酸分离效果的影响,最终得到了相对优化的分离条件。色谱柱:Zorbax SB-Aq (4.6 mm i.d.×250 mm,0.5 μm);流动相:96% pH值为2.0的0.02 mol/L KH2PO4和4%甲醇;进样量为10 μL;紫外检测波长:210 nm;流速:0.8 mL/min;柱温:40 ℃。

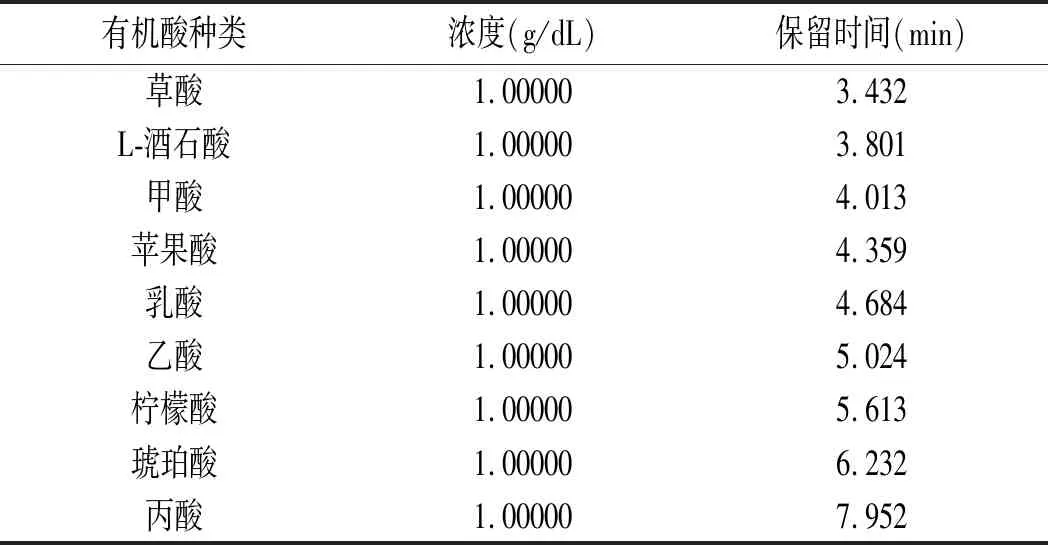

在最终优化的分离条件下,待测的9种有机酸均能达到完全分离。将9种有机酸混合标准溶液进样,进样量为10 μL,在优化条件下最终得到分离的9种有机酸的标准色谱图,9种有机酸标准品浓度及色谱保留时间见表1。

表1 9种有机酸标准品的浓度及色谱保留时间Table 1 Concentration and retention time of 9 organic acid standard samples

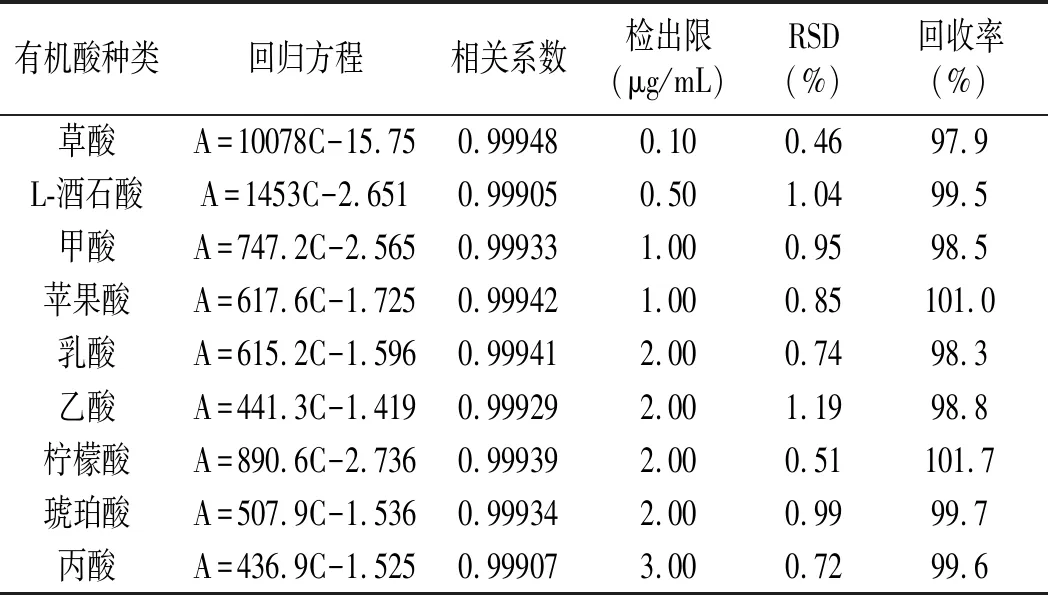

3.6.2 有机酸标准曲线的回归方程

9种有机酸标准品的标准曲线回归方程见表2。

表2 9种有机酸标准曲线的回归方程Table 2 Regression equations of 9 organic acid standard curves

由表2可知,此方法所得各有机酸回归方程的相关性好,定量精确,灵敏度高,重现性好,回收率高,适合做酱油发酵液中的有机酸分析。

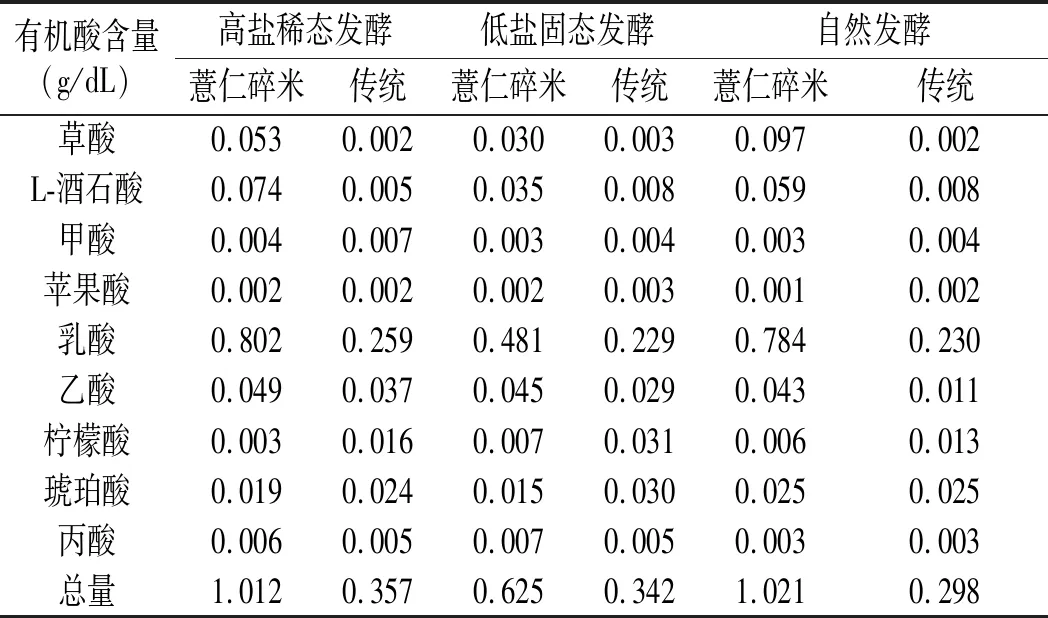

有机酸是酱油的重要风味成分之一,其酸味和特殊风味在一定程度上影响酱油的整体口感和风味,具有呈味、助香和缓冲平衡等作用[30-32]。有机酸含量的高低及各成分的比例构成对酱油的品质和风味具有较大影响。

制醪初期,酱油中有机酸以原料带入为主,由于酱油发酵过程中微生物的新陈代谢,乳酸和乙酸含量迅速上升,最终酱油中有机酸均以乳酸为主,乳酸能赋予酱油绵长圆润的口感,使酱油的风味更为柔和,乳酸含量越高,酱油的品质和风味越好。

表3 不同发酵方式的薏仁碎米和 传统发酵酱油中有机酸的含量Table 3 Content of organic acids in cracked coix seed and traditional fermented soy sauce by different fermentation methods

由表3可知,以高盐稀态和自然发酵方式酿造的酱油中有机酸总含量明显高于以低盐固态方式发酵的酱油,且薏仁碎米酱油中有机酸含量高于以豆粕麸皮为原料的传统酱油。乳酸和乙酸是酱油中主要的有机酸,高盐稀态薏仁碎米酱油中乳酸含量最高,其含量高达0.802 g/dL,因而对酱油风味的影响最大;3种发酵工艺中,高盐稀态酱油的乙酸含量高于其他2种发酵酱油,且其含量均高于传统发酵酱油;酒石酸和草酸也是酱油中重要的呈味有机酸,薏仁碎米发酵酱油中草酸和酒石酸含量均明显高于传统发酵酱油。结果表明:用薏仁碎米代替麸皮酿造酱油能较大程度提高酱油中各有机酸含量,且高盐稀态发酵方式发酵的酱油中有机酸总量最高,以乳酸含量最为突出,能较大程度提高酱油的品质和风味。

4 结论

薏仁米作为一种药食同源的优质禾谷物,具有丰富的营养价值,但其加工过程中产生的薏仁碎米会造成薏仁资源的浪费,以薏仁碎米代替麸皮酿造酱油既能对薏仁碎米进行充分利用,又能赋予酱油薏仁米特有的保健功能和特殊的风味。为探讨以薏仁碎米代替麸皮作为原料酿造酱油是否可行和不同发酵方式对酱油品质的影响,通过分析高盐稀态、低盐固态及自然发酵3种发酵工艺对酱油发酵过程中总酸、全氮、氨基酸态氮、还原糖、无盐固形物及有机酸含量的影响。得出3种发酵工艺中,高盐稀态发酵酱油中氨基酸态氮、全氮、无盐固形物和总酸含量均高于自然发酵酱油,低盐固态发酵酱油中各理化指标含量发酵约90天趋于平稳,继续发酵至180天时其含量与高盐稀态酱油相比仍相差不大,表明在相同发酵周期内,高盐稀态和低盐固态发酵酱油中各项指标含量差异较小,但明显高于自然发酵酱油;以3种发酵方式发酵的传统豆粕麸皮酱油中有机酸含量无明显差异,而低盐固态薏仁碎米酱油中以乳酸为代表的有机酸含量则明显低于高盐稀态酱油和自然发酵酱油,不利于酱油的整体风味和口感,表明以薏仁碎米为原料采用不同发酵方式发酵的酱油风味差异较大,且高盐稀态薏仁碎米酱油的品质和风味最好;高盐稀态薏仁碎米酱油中总酸、氨基酸态氮、全氮、无盐固形物和有机酸中乳酸、乙酸和酒石酸含量均高于传统豆粕麸皮酱油,其中全氮、氨基酸态氮及可溶性无盐固形物含量分别为1.29,0.75,11.95 g/dL,达到GB/T 18186-2000一级酱油标准。试验结果表明:用薏仁碎米代替麸皮酿造酱油是可行的,且以高盐稀态发酵方式酿造的薏仁碎米酱油能较大提高酱油的品质和风味。