基于多普勒激光测振仪的Ⅲ型弯张换能器振动模态分析

2019-05-21杨斌颖

杨斌颖,王 艳

(上海船舶电子设备研究所,上海 201108)

0 引 言

Ⅲ型弯张换能器是一种较为理想的低频大功率声源[1]。相比于具有凸型结构的Ⅰ型弯张换能器和Ⅳ型弯张换能器,Ⅲ型弯张换能器具有如下优势:(1)相同尺寸下,由于Ⅲ型弯张换能器无反相区,辐射面积更大,辐射功率更高。(2)Ⅲ型弯张换能器中振子的预应力随工作深度的增加而增加,而Ⅰ型弯张换能器和Ⅳ型弯张换能器则相反,所以Ⅲ型弯张换能器极限工作深度更大。此外,水声对抗器材一般为圆筒形,而Ⅲ型弯张换能器为回转体结构,比其他类型的换能器更便于安装,但由于其结构较为复杂,理论分析比较困难。

弯张换能器常用分析方法有5种:振动理论法、等效电路法、瑞利法、有限元法和有限元法与边界元耦合的方法[2]。目前用得比较多的是有限元法。有限元法可以对任意复杂模型进行建模分析,具有分析精度高、结果直观准确等特点[3]。

利用有限元法对Ⅲ型弯张换能器的振动特性进行分析时,边界条件的施加和网格划分等对仿真结果的影响很大。换能器实际的振动情况与仿真结果是否相符合需进一步验证。而多普勒激光测振仪可以直接测量换能器的振动幅度和速度,可得到直观的结果,将其与有限元法相结合,能够准确地对换能器的振动特性进行分析。

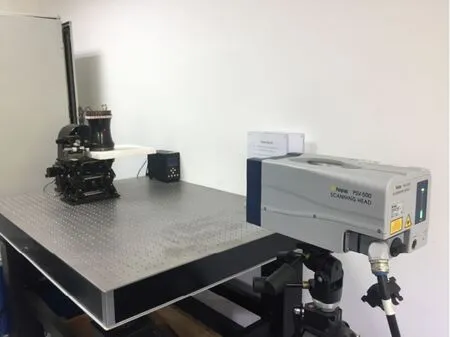

本文介绍了Ⅲ型弯张换能器的基本结构及工作方式,通过有限元建模分析了换能器的振动模态和电声特性。同时,采用德国Polytec公司生产的PSV-500型激光测振仪对换能器的振动情况进行了测量。将两者结果进行比较,从而验证激光测振仪用于换能器设计的可行性。

1 Ⅲ型弯张换能器基本结构

Ⅲ型弯张换能器的基本结构如图1所示,主要包括3部分:壳体、激励振子以及端盖。其中壳体呈凹桶型,为了降低壳体环向刚度,沿壳体圆周方向均匀开有8条细缝。激励振子由“D”型头和陶瓷棒粘接而成,“D”型头用于激励振子与端盖之间的振动传递。端盖与壳体两端连接,并用螺栓紧固,壳体轴向高度略小于激励振子长度,当上下盖板收紧时,给激励振子施加预应力。

图1 Ⅲ 型弯张换能器结构示意图Fig.1 Structural representation of Class Ⅲ flextensional transducer

Ⅲ型弯张换能器工作时,对振子加电激励,振子沿轴向作伸缩运动,振动位移首先传递到上下端盖,上下端盖跟随振子同向振动,端盖振动位移通过螺栓传递到壳体,激励壳体作弯曲运动。由于壳体呈凹桶型,形成类似于弧形杠杆结构,具有位移放大效应,在其一阶振动模态时,与上下端盖及激励振子振动相位一致。

2 Ⅲ型弯张换能器模态分析

本文采用ANSYS仿真软件和激光测振仪两种工具分别对Ⅲ型弯张换能器的模态进行了仿真计算和测量。由于Ⅲ型弯张换能器主要工作在一阶模态,所以只分析了在一阶模态下换能器的振动特性。

2.1 ANSYS仿真分析

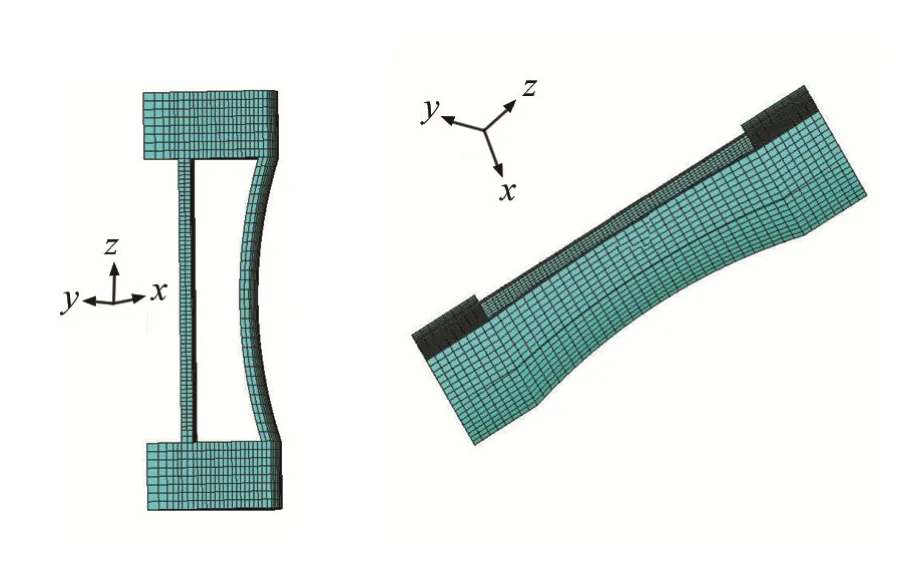

由于Ⅲ型弯张换能器具有循环对称结构,根据换能器的对称性可以对模型进行简化,为了分析换能器沿轴向的位移分布,需在轴向建立完整的模型。在ANSYS中建立换能器的1/8模型,如图2所示。壳体和端盖选择比较轻质的硬铝(图2红色部分),密度为2 700 kg·m-3,杨氏模量为71.7 GPa。驱动材料选用PZT-4压电陶瓷(图2蓝色部分),密度7 500 kg·m-3。其压电常数、介电常数等参数可查询相关资料[4]。压电陶瓷采用耦合场单元SOLID5,壳体和端盖结构采用六面体八节点结构单元SOLID45,采用六面体映射网格划分。划分网格后的模型如图3所示,共有9 416个单元,12 726个节点。

图2 Ⅲ型弯张换能器有限元模型Fig.2 Finite element model of Class Ⅲ flextensional transducer

图3 Ⅲ型弯张换能器网格划分Fig.3 Griding of Class Ⅲ flextensional transducer

2.2 激光测振仪测量

激光测量是一种非接触式测量,根据光学多普勒效应,可以获得被测物体的振动速度、位移、加速度等信息。其测量精度高、测量动态范围大,同时不影响被测物体的运动,具有很高的空间分辨率。本文采用德国Polytec公司生产的PSV-500型激光测振仪对换能器的振动情况进行测量。测量示意图如图4所示。电脑控制波形发生器产生扫频信号,经功放输出到换能器;同时,电脑将参考信号提供给激光信号处理机,激光信号处理机结合每个扫描点测试数据,通过计算得到整个辐射面振动情况。

图5为换能器辐射面激光扫描点分布图,激光测振仪对各扫描点逐个测量。换能器下方垫有泡沫,起到去耦作用。由于本文采用的激光测振仪只能分析与激光射线相垂直面的振动位移,而Ⅲ型弯张换能器的辐射面为柱形弧面,为了测量结果更精确,只选择了沿轴向的狭长区域进行测量。

图4 激光测量换能器的布设图Fig.4 Layout of transducer measurement by laser

图5 激光扫描点分布图Fig.5 Laser scanning point distribution map

图6 POLYTEC多普勒激光测振仪Fig.6 The POLYTEC Doppler laser vibrometer

3 仿真结果与测量结果比较分析

3.1 ANSYS仿真结果

图7为换能器壳体一阶振动模态,其中图7(a)为振动位移矢量图,图7(b)为形变图,谐振频率1 591 Hz。

图8为换能器一阶振动模态。其中图8(a)为振动位移矢量图,图8(b)为形变图,谐振频率为2 036 Hz。从图中可以看出,凹型壳体中间为位移最大处,往端盖两端逐渐递减。且主要辐射面振动位移比端盖振动位移大得多,具有位移放大效应。在一阶模态时,换能器各部分做同相振动。

图7 换能器壳体一阶振动模态Fig.7 First-order vibration mode of transducer shell

图8 Ⅲ型换能器一阶振动模态Fig.8 First-order vibration mode of the Class Ⅲ transducer

图9为对换能器在空气中作谐响应分析时得到的电导曲线,峰值出现在2 036 Hz,此时电导值为0.48 mS。

图9 换能器在空气中的电导曲线Fig.9 Conductance curve in air of the transducer

3.2 激光测振仪测量结果

用1 000~3 000 Hz扫频信号驱动激振器,然后通过激振器激励壳体振动,测得壳体在一阶模态时振动数据如图10所示,谐振频率为1 729 Hz。其中图10(a)为位移分布图,图10(b)为相位分布图。由图10可知,在壳体中心处位移最大,换能器振动相位一致。

图10 多普勒激光测振仪壳体测试结果Fig 10 Measurement results of transducer shell by the Doppler laser vibrometer

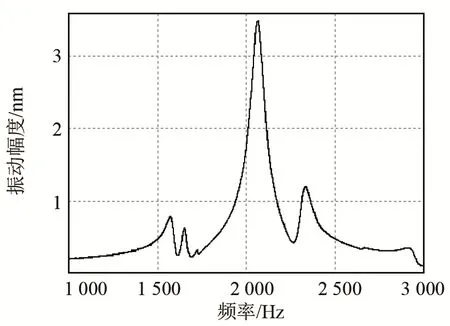

将1 000~3 000 Hz的扫频信号施加给激励振子,通过激励振子驱动换能器振动,提取凹壳中心点的测试数据如图11所示。图11中最大值点为换能器一阶弯曲振动模态,谐振频率2 065 Hz。

图11 测试点位移随频率变化图Fig.11 Displacement of measuring point versus vibration frequency

图12为换能器在一阶振动模态时辐射面振动情况,其中图12(a)为位移分布图,图12(b)为相位分布图。由图12(b)可知,换能器辐射面相位分布图颜色一致,辐射面作同相振动。

3.3 结果比较分析

图12 多普勒激光测振仪换能器测试如果Fig.12 Measurement results of transducer by the Doppler laser vibrometer

我们首先对电导曲线进行比较,用4294A阻抗分析仪测得换能器一阶弯曲振动时电导曲线如图13所示,极大值点对应频率为2 060 Hz,电导值为0.41 mS。而ANSYS仿真电导曲线(见图9)的谐振频率为2 036 Hz,电导值0.48 mS。谐振频率测试结果与仿真结果基本一致,电导值略有差异。可能的原因为,压电陶瓷实际的压电常数、介电常数等值与理论值存在差异,导致电导值仿真结果存在一定误差。从电导曲线实测结果来看,整体与仿真结果一致,可以确定仿真结果较为准确。

然后将壳体模态测量结果与有限元仿真结果进行比较,激光测振仪测得壳体在一阶振动时谐振频率为1 729 Hz,有限元仿真一阶谐振频率为1 591 Hz,两者的结果存在一定差异。主要原因为当激光测振仪测量时,壳体由激振器激励,在激振器接触点并非完全自由边界条件,而仿真时壳体为自由边界条件。但实测位移分布图(图10(a))与有限元仿真结果(图7(a))位移分布规律基本一致,位移最大值都出现在壳体轴向中间处,往壳体两端逐渐递减,呈对称分布。

图13 换能器空气中电导曲线测量结果Fig.13 Measurement result of conductance curve in air of the transducer

最后对换能器模态测量结果与有限元仿真结果进行比较。由图11可知,换能器壳体轴向中心点位移最大时频率为2 065 Hz,此时为换能器一阶振动模态,谐振频率与有限元仿真结果以及阻抗分析仪测量结果基本一致。主要由于此时换能器由压电陶瓷驱动,这与换能器实际工作状态基本一致,所以测量结果较为准确。附近较小的振动峰可能是因为换能器装配问题产生的寄生模态,在寄生模态下,实际测得辐射面位移分布不均匀,且存在反相区。将测量位移分布图(图12(a))与ANSYS仿真结果(图8(a))比较可知,激光测振仪测得换能器辐射面位移分布图与ANSYS仿真的位移矢量图基本一致,即位移最大值都出现在壳体轴向中心处,往壳体两端逐渐递减,呈对称分布。

4 结 论

本文使用多普勒激光测振仪对Ⅲ型弯张换能器的振动模态进行了测量,实测模态与有限元仿真模态相吻合。激光测振仪能较好地测量Ⅲ型弯张换能器在工作模态时的振动情况,将其与有限元仿真相结合,从而能够准确地对换能器振动特性进行分析。由于本文采用的激光测振仪只能测量一维振动,如果采用选装3D模块的激光测振仪,可测量整个辐射面的振动。

在设计其他类型换能器时,同样可以利用激光测振仪对其振动模态进行测量。特别对于弯张换能器,存在振动耦合的问题,当振动传递部位耦合不好时,可能会产生一些寄生模态,这种情况无法利用有限元软件进行仿真计算,但是可以通过激光测振仪进行测量。