橡胶沥青黏度影响因素及黏流特性分析

2019-05-21蒋修明赵浚凯栗培龙

丁 湛, 蒋修明, 赵浚凯, 栗培龙, 陈 冲

(1.长安大学 旱区地下水文与生态效应教育部重点实验室, 陕西 西安 710064; 2.长安大学 道路结构与材料交通行业重点实验室, 陕西 西安 710064)

0 引言

将废旧橡胶作为改性剂,加入到沥青中制备橡胶沥青已成为国内外道路工作者研究的热点.橡胶粉在热沥青中会发生溶胀、降解等一系列复杂的物理化学作用,从而改善沥青的性能[1-2].黏度是评价橡胶沥青性能的重要指标,黏度变化在很大程度上反映了橡胶沥青流变性能的差异[3-4].Abdelrahman等[2]提出胶粉掺入到沥青中后发生溶胀与降解反应.丁湛等[5]对橡胶粉在改性沥青中的物化行为进行了分析.Hoang等[6]提出了可反映聚合物各材料参数的黏度模型.Putman等[7]、芮丽珺[8]、Lougheed等[9]、石雪琴等[10]、何锐等[11]学者从不同的角度进行了橡胶沥青的黏度特性研究,在胶粉掺量、胶粉粒径、橡胶沥青的制备温度、反应时间等因素对橡胶沥青黏度的影响方面取得了大量的研究成果.对于橡胶沥青这种具有复杂的热流变特性的复合材料而言,黏度特性及影响因素非常复杂,深入研究橡胶沥青的黏流特性可以从热力学角度认识其黏度及性能衰变机制,然而相关的研究较少,仍需进一步探索.

本研究在不同胶粉掺量、反应温度和时间的条件下制备橡胶沥青,测试不同制备条件下的橡胶沥青的180 ℃黏度,分析橡胶沥青的黏度变化特性及影响因素;并在不同温度下测试原样品和RTFOT老化后沥青的黏度,采用Arrhenius方程计算橡胶沥青的黏流活化能Eη,从材料热力学的角度分析橡胶沥青的黏流特性.

1 原材料及试验方法

1.1 试验原材料

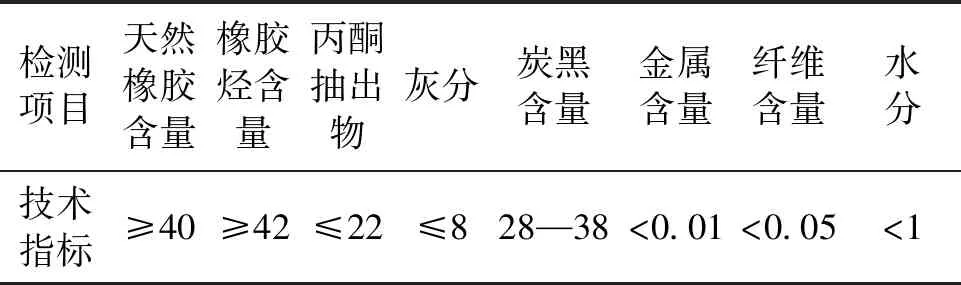

试验使用的基质沥青选用壳牌90#沥青,基本技术指标列于表1中.橡胶粉采用西安长大华础公司生产的斜交胎胶粉,平均粒径为250 μm,外观呈黑色,成分组成如表2所示.

1.2 橡胶沥青(RA)制备

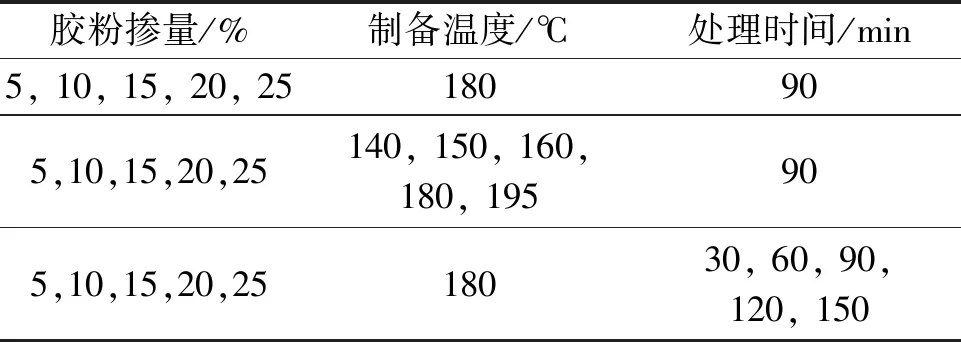

为了研究橡胶沥青的黏度变化特性及影响因素,在不同的条件下制备橡胶沥青,制备工艺参数列于表3中.先将基质沥青加热至制备温度,然后加入胶粉,采用普通加热搅拌的方法,边搅拌边溶胀,搅拌速率500 r/min.

表1 沥青的基本技术指标

表2 胶粉的成分组成 Tab.2 Composition of crumb rubber %

表3 橡胶沥青制备工艺参数

1.3 黏度试验

由于橡胶沥青的黏度较大,其测试温度显著高于基质沥青和一般改性沥青.在橡胶沥青的黏度测试中,国外测试温度有175、177、190 ℃等[12];国内普遍采用180 ℃测试温度[8,13-15].根据胶粉在沥青中的溶胀及降解特性,在不同条件下制备RA,然后采用布洛克菲尔德(Brookfield)黏度计(27号转子,50 r/min),按照ASTM D4402:2012的试验方法测定RA的180 ℃黏度,分析不同制备条件对胶粉沥青黏度的影响.为了减小试验误差,每组试验选择3个试样进行平行试验后取平均值作为黏度测试结果.

2 橡胶沥青黏度影响因素分析

2.1 橡胶粉掺量对沥青黏度的影响

胶粉掺量是影响橡胶沥青黏度的重要因素.分别采用占沥青质量5%、10%、15%、20%、25%掺量的胶粉,分别在处理时间90 min、不同处理温度以及处理温度180 ℃、不同处理时间条件下制备橡胶沥青,胶粉掺量对改性沥青黏度的影响如图1所示.

图1 橡胶沥青黏度随胶粉掺量变化 Fig.1 Viscosity change with the increase in dosage of crumb rubber

从图1可看出,随着胶粉掺量的增加,不同处理温度、不同处理时间下的橡胶沥青黏度不断增大,但增加的幅度和趋势存在差异.胶粉掺量较小时(小于10%),橡胶沥青黏度随着胶粉掺量的变化比较缓慢,随着胶粉掺量不断增大,改性沥青黏度急剧增大.这是因为橡胶沥青的黏度来源于沥青的黏滞性和胶粉颗粒的位阻效应[5,15].当胶粉含量较低时,基质沥青的相对含量很大,胶粉混合沥青后吸收轻组分的量有限,对沥青的黏滞性影响较小,同时胶粉颗粒完全分散在沥青中,胶粉颗粒互相接触、摩擦、碰撞的作用较弱,改性沥青的黏度增幅较小.随着胶粉掺量的增大,胶粉吸收沥青轻组分的量增大很多,沥青稠度增大,同时胶粉的颗粒作用增强,界面之间发生摩擦及碰撞的几率更大,胶粉与沥青的交互作用更加充分,因此黏度的增大程度越来越高.

由图1(a)可知,当胶粉掺量超过20%后,处理温度为180 ℃时,黏度增加幅度最大,这是因为随着温度的升高,胶粉在沥青中的溶胀效果更好,但当温度超过180 ℃后,胶粉分子链会发生不同程度的降解,从而延缓了黏度增大速率.由图1(b)可知,当胶粉掺量超过15%后,随着胶粉掺量的增加,不同处理时间的橡胶沥青黏度增加幅度差异较大,随着时间的延长,胶粉在沥青中的溶胀更充分,但当时间超过120 min后,胶粉分子链会发生一定程度的降解,从而影响了黏度增大速率.由此可见,提高处理温度和延长处理时间存在一定的等效性.

橡胶沥青黏度与胶粉掺量符合指数关系模型:

y=y0+a·exp(bx).

(1)

式中:x为胶粉掺量(胶粉与沥青质量比);y为胶粉沥青的黏度,Pa·s;y0、a、b为反映原材料黏度特性的参数.

不同制备条件下,橡胶沥青的黏度与胶粉掺量的关系回归模型列于表4中.由表4可知,橡胶沥青黏度随着胶粉掺量呈指数关系增大,相关性较好.其中,处理温度160 ℃、混合时间90 min与处理温度180 ℃、混合时间30 min条件下的关系模型参数较为接近,这也说明提高温度和延长时间的作用效果有一定的等效性.当混合温度为180 ℃、混合时间90 min时,根据国内橡胶沥青的180 ℃黏度的技术要求范围1.0~4.0 Pa·s,并通过橡胶沥青的掺量-黏度回归方程可计算出满足橡胶沥青黏度技术要求的胶粉掺量为:15.9%~26.3%,因此,本研究建议橡胶粉的掺量为15%~25%.

表4 橡胶沥青黏度与胶粉掺量的回归关系

2.2 处理温度及处理时间对橡胶沥青黏度的影响

橡胶沥青的制备属于胶粉-沥青混溶体系发生一系列物理化学作用的过程.处理温度和处理时间对胶粉和沥青之间溶胀、降解等物化作用有重要影响.李廷刚等[16]分析了反应温度和反应时间对橡胶沥青的性能指标的影响, 建议反应温度控制在180~190 ℃,制备时间为45 min左右, 不宜超过4 h.石雪琴等[10]研究表明,当搅拌温度超过200 ℃时,胶粉裂解过度而导致性能衰减.为了评估制备过程中老化对黏度的影响,进行了空白试验(胶粉掺量D=0),处理温度和处理时间对橡胶沥青黏度的影响如图2所示.

图2 处理温度对橡胶沥青黏度的影响 Fig.2 Viscosity changes under the different conditions

由图2(a)可以看出,即使不掺加胶粉,随着温度的升高和时间的延长,沥青的黏度均不断增大,即老化效应显著.由图2(b)可知,当胶粉掺量较小(5%)时,沥青的黏度随处理温度的变化趋势与空白试验相似,其主要的原因是胶粉掺量较小,对沥青的改性效果差,沥青老化对黏度的变化贡献较大,两者的黏度差即为胶粉改性作用的影响.由图2(c)~(f)可以看出,当处理时间较短(如30 min)时,随着处理温度的升高,橡胶沥青黏度不断增大;当处理时间较长(如大于90 min)时,随着混合温度的升高,沥青的黏度先增大后减小;当处理时间为60 min时,橡胶沥青的黏度随温度的变化与胶粉掺量有关,在胶粉掺量为10%~15%时,黏度先增大后减小;而当胶粉掺量大于20%时,黏度不断增大.可以推断,随着处理温度的升高,不同处理时间的橡胶沥青黏度存在一个黏度衰减拐点.对于相同的胶粉掺量,处理时间越长,拐点温度越低.

当胶粉掺量较低(5%)时,橡胶沥青黏度随着处理时间的延长而不断增大;当胶粉掺量在10%~25%时,温度越高,黏度开始衰减对应的处理时间越短.如果处理时间过短,则胶粉溶胀不充分,难以发挥橡胶的改性效果;但处理时间过长,不仅能耗很高,而且会发生胶粉过分降解影响改性沥青的性能.当温度达到195 ℃时,胶粉掺量较小时(10%~15%),约30 min出现黏度衰减;当胶粉掺量大于20%时,处理时间60 min出现黏度衰减.对于胶粉掺量为20%、25%的橡胶沥青,其最大黏度对应的处理温度为180 ℃,处理时间90 min,黏度开始衰减.

可见,处理温度和处理时间是影响橡胶沥青黏度的两个关键因素,温度过高或时间过长都可能引起橡胶分子链的降解而导致橡胶沥青的黏度降低.适当提高反应温度和延长处理时间具有一定的等效性,在实际工程中需要根据材料特性确定制备条件.本研究推荐橡胶沥青制备的处理温度采用180 ℃,处理时间90 min.

3 橡胶沥青的黏流特性分析

为研究不同类型的橡胶沥青在不同温度下的黏流特性,分别采用不同的胶粉掺量,在处理温度180 ℃、处理时间90 min条件下制备橡胶沥青,并进行旋转薄膜烘箱老化试验(RTFOT),对老化前的样品测试布氏旋转黏度,测试温度分别为135、160、170、180 ℃.不同胶粉掺量的橡胶沥青与老化橡胶沥青在4种温度下的黏度结果如表5所示.

表5 不同掺量橡胶沥青的黏度 Tab.5 Viscosity value of rubber asphalt Pa·s

材料的黏流活化能Eη是表征材料黏流特性的重要参数.Eη越大,则材料流动需要的温度越高.当温度远高于玻璃化温度Tg,高分子熔体黏度与温度的依赖关系服从Arrhenius方程[17]:

(2)

式中:η(T)为温度T时的黏度,Pa·s;K为材料常数;T为热力学温度,K;R=8.314 J·mol-1·K-1,为普适气体常数;Eη为黏流活化能,J·mol-1.

对式(2)两边求对数,得

(3)

图3 沥青的 lg η(T)-1/T关系曲线 Fig.3 Relationship between lg η(T) and 1/T

图4 原样与老化后橡胶沥青的黏流活化能变化 Fig.4 Eη changes for original and aged samples

尽管沥青的黏度随老化时间的延长非线性增加,但黏度的对数值lgη(T)和温度的倒数1/T呈线性关系,直线的斜率体现了黏度随温度变化的敏感性,其大小可以反映黏流活化能的差异.由图4可看出,随着胶粉掺量的增大,原样橡胶沥青的黏流活化能Eη先增大后减小,在胶粉掺量10%~15%范围内黏流活化能存在峰值.Eη的变化直接体现了橡胶沥青微细观结构的变化,胶粉在热沥青中吸收轻组分发生溶胀,轻组分减少,沥青变稠,沥青-胶粉界面效应增强,分子间作用力及界面黏滞作用更强,材料运动需要克服的能垒越高.当胶粉掺量较少(≤10%)时,黏流活化能随胶粉掺量的增加而增大;当胶粉掺量逐渐增大,沥青中的轻组分相对不足,胶粉溶胀作用受到限制,胶粉在沥青中主要以物理分散状态存在,橡胶沥青的黏度贡献主要是胶粉颗粒接触与位阻效应,而这部分黏度构成与温度关系不大,并在一定程度上减弱了沥青-胶粉的界面效应对黏度贡献的比重,因此黏流活化能有所衰减,橡胶沥青分散体系不稳定.这也从侧面反映了不同胶粉掺量的橡胶沥青黏度构成机理的差异.由此可见,对于胶粉掺量为25%的橡胶沥青,其黏度最大,但黏流活化能不一定最高,可见黏流活化能是沥青流变性能指标,与橡胶沥青的黏度大小并没有直接关系.当胶粉掺量较大时,胶粉颗粒位阻效应对黏度的贡献很大,但对黏流活化能的影响较小.

RTFOT老化后,橡胶沥青黏流活化能的变化趋势与原样橡胶沥青活化能的变化趋势基本一致,但对于相同的胶粉掺量(除10%外),老化后黏流活化能有所增大.这是因为老化过程中的沥青发生热氧反应生成了羰基、羧基等极性官能团或分子链聚合,沥青分子流动所需能量增大,黏流活化能增大.

4 结论

(1)橡胶沥青的黏度与胶粉掺量符合指数关系模型,适当提高处理温度和延长处理时间对橡胶沥青黏度具有一定的等效性,处理温度过高或时间过长都可能引起橡胶分子链的降解而导致橡胶沥青的黏度降低.

(2)随着胶粉掺量的增大,原样与老化后的橡胶沥青黏流活化能Eη大致呈先增大后减小趋势,在胶粉掺量10%~15%范围内黏流活化能存在峰值.对于相同的胶粉掺量,老化后黏流活化能有所增大.

(3)从黏度影响及黏流特性的角度,推荐橡胶粉掺量为15%~25%,处理温度180 ℃,处理时间90 min.