隧道风机支承结构承载力检测方法研究和应用

2019-05-18许睦晖

■许睦晖

(厦门合诚工程检测有限公司,厦门 361027)

1 引言

隧道内安装隧道风机是为了输送和调节空气或排除烟尘,以确保隧道建设及运营的安全和舒适。一般为了不占用交通面积会专门修建通风道,将风机设计悬挂在隧道顶部。风机自重可达1t,《公路隧道通风设计细则》JTG/T D70/2-02-2014中规定风机的支承结构承载力不应小于15倍风机自重,因此安装风机前应做支承结构的承载力检测。本文研究的内容是提出一种风机支承结构承载力的检测方法以弥补现有的检测方法空白。研究表明,对一种构件的承载力检测需要建立一个静定结构,使被测构件处于平衡地受力状态下检测其结构变形情况。因此,本文研究的重点在于制定一种检测方法,能够直观地检测出风机支承结构的承载力;研究的难点在于设计一种针对悬空构件的反力装置,该反力装置应能够支撑检测工作的顺利开展。

2 研究方向与内容

隧道风机支承结构的具有多样性的特点,本文着力于研究一种简单易行、便于携带且可重复利用的风机支承结构承载力检测试验装置,以及能够合理评价风机支承结构承载力的检测方法,并在研究过程中对多种隧道支承结构进行承载力检测,以验证检测方法的可行性。

风机支承结构包括预埋在拱顶的钢板和焊接在钢板上的两侧翼板或U型槽。预埋件、翼板(或U型槽)和隧道衬砌组成一个受力结构,风机通过焊接或螺栓连接在翼板(或U型槽)上。进行风机支承结构荷载检测需要制作一个配套的试验反力装置,用油压千斤顶分级加荷至15倍风机自重,观察加荷过程中受力结构的稳定性,以判定风机支承结构是否满足设计要求。

2.1 风机支承结构承载力检测的反力装置研究

将预埋钢板、翼板(或U型槽)和反力装置连接在一起,形成一个平衡地受力结构:在两侧翼板(或U型槽)的下端分别通过钢丝绳组件与钢垫板的两端连接。钢丝绳组件由钢丝绳和二组以上钢丝绳卡子组成,钢丝绳的两端绕成一个圆环且通过钢丝绳卡子将圆环固定,两根钢丝绳组件下端的圆环通过固定螺栓与钢垫板连接。钢垫板上设有四个预留方形孔,每个方形孔下方两侧各焊有一个用于连接钢丝绳的固定部件,固定部件留有可安装固定螺丝的圆孔。支承结构、钢丝绳组件、钢垫板构成悬索拉杆式结构,可通过调整钢丝绳组件与钢垫板间的夹角,最大程度地满足各种形式的风机预埋件检测作业需求。本装置可拆卸重复利用,对主体结构无任何损伤,是一种通用性强,安全可靠,适合多种工况的检测装置,检测效率高。

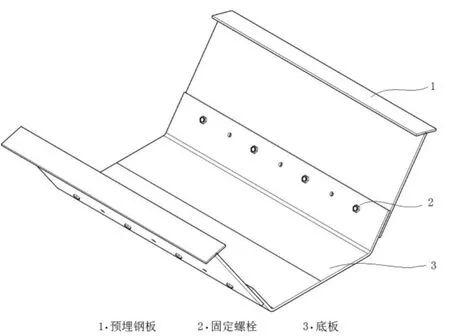

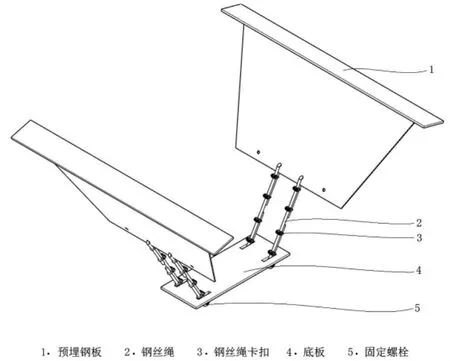

(1)斜板式风机支承结构常用承载力检验装置

斜板式风机支承结构应将预埋钢板和翼板看成一个整体,反力装置的设计有两种方式,一种是根据翼板的结构尺寸订制固定的底板,用螺栓连接,如图1所示;另一种是用钢丝绳连接翼板与底板,可灵活调整应对不同结构尺寸的支承结构,如图2所示。

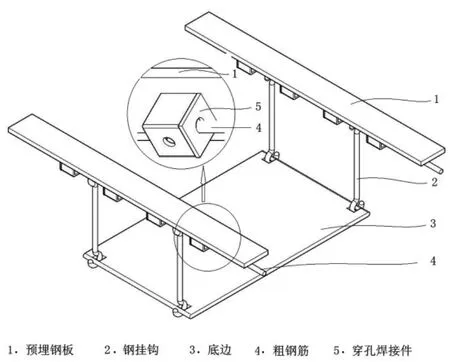

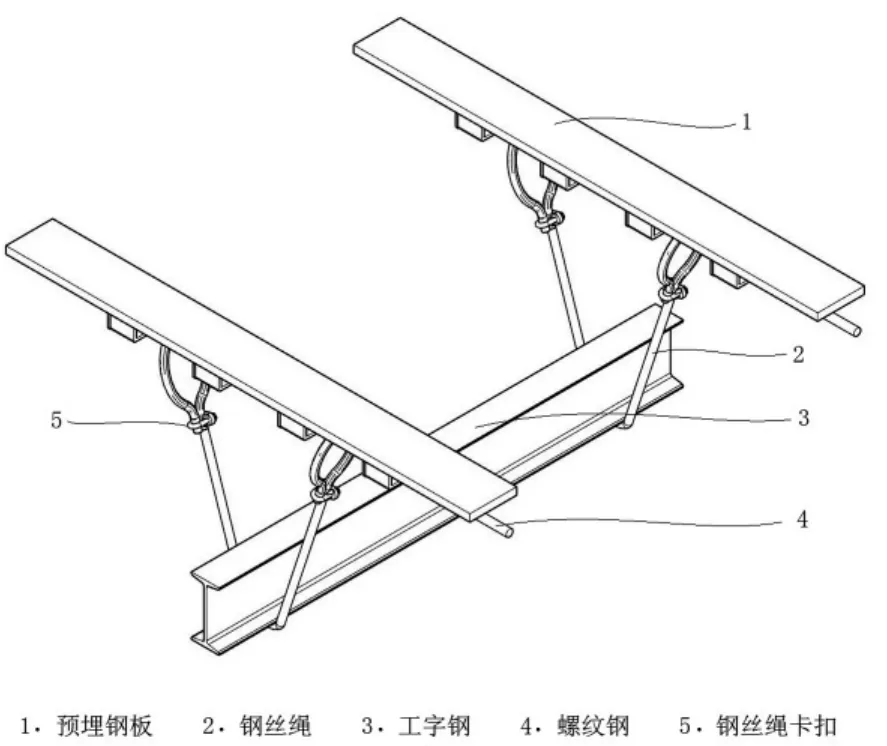

(2)U型槽式风机支承结构常用承载力检验装置

U型槽式风机支承结构受力结构为预埋板和U型槽,反力装置的设计也有两种,一种是由钢筋、钢挂钩和固定底板连接,其装置应按U型槽的结构尺寸进行订制,如图3所示;另一种是由钢丝绳和底板组成,可根据U型槽的结构尺寸进行灵活调整,如图4所示。

图1 固定底板式

图2 钢丝绳式

图3 固定钢板式

2.2 反力装置的受力分析

图4 钢丝绳式

从上述的装置设计可以看出,采用钢丝绳式反力装置灵活便携。下面重点对该装置进行受力分析:该装置的关键构件为钢丝绳、连接螺栓与钢筋,需对关键构件进行安全性验算。根据对隧道风机的调查发现隧道风机的自重一般小于1 t,验算时取隧道风机的自重为1 t作为最不利荷载,最不利状态为单根钢丝绳承受全部荷载。

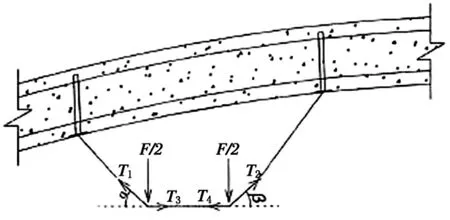

对装置的受力分析采用静力学的基本原理进行简化计算,钢板底座焊接有两槽钢,荷载垂直作用于钢板中心,因此在进行受力分析时,可将施加的荷载分解为F/2,钢丝绳的受力如图5所示。

图5 装置受力示意图

对钢丝绳受力分析:

式中F依据《公路隧道通风设计细则》JTG/T D70/2-02-2014计算试验荷载值:F=15·γ·G,其中:G为隧道风机自重(kN);γ为结构重要性系数,取1.1,则最大荷载F=165kN。

由静力平衡条件可知:F、T1、T2作用线共点,所以:α=β,T1=T2。

依据装置的受力分析,可知钢丝绳所受的拉力大小与α、β的角度有关,即与钢丝绳长度和伸长量有关。该试验装置通过调节钢丝绳锁扣控制钢丝绳的长度,由以上所列公式可知角度越大安全性越高,根据实际可操作性、受力情况和试验安全性等综合考虑,α、β角度的取值范围为 45°~75°,当角度为 45°时 T1、T2为最大值,表 1 为角度为45°时钢丝绳受力计算结果。

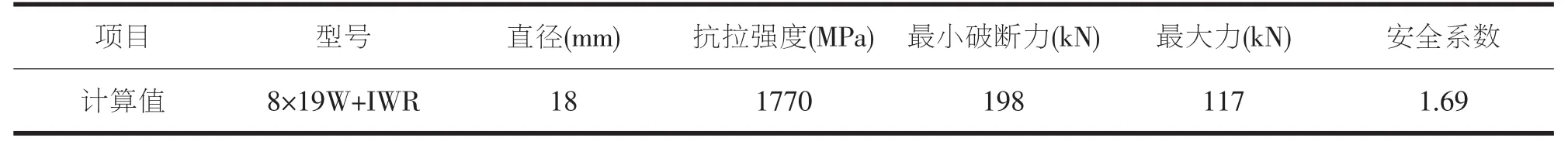

表1 钢丝绳受力计算表

从计算结果可以看出钢丝绳的安全系数达到1.69,具有足够的安全储备。

3 风机支承结构承载力检测方法

本检测方法参照混凝土结构构件承载力的试验方法进行,试验前期准备需调整钢丝绳的长度及对钢丝绳的绳扣拧紧加固,安装千斤顶。

(1)对支承结构进行量测,计算钢丝绳所需的长度,保证在承载时钢丝绳与水平面的夹角在45°~75°之间,安装隧道风机支承结构承载力检测装置,用螺栓或普通钢筋将测试装置与风机支承结构紧固形成闭合的支承平台,在封闭平台上铺放反力钢板。

(2)安装千斤顶并调整高度与位置,使其与隧道顶部保持适当距离,保证千斤顶上下部位分别与隧道顶部和测试平台接触密实紧贴。

(3)施加荷载

①对整个系统实行预加载,加载荷载为预计最大荷载的10%,卸载,调整加载装置。

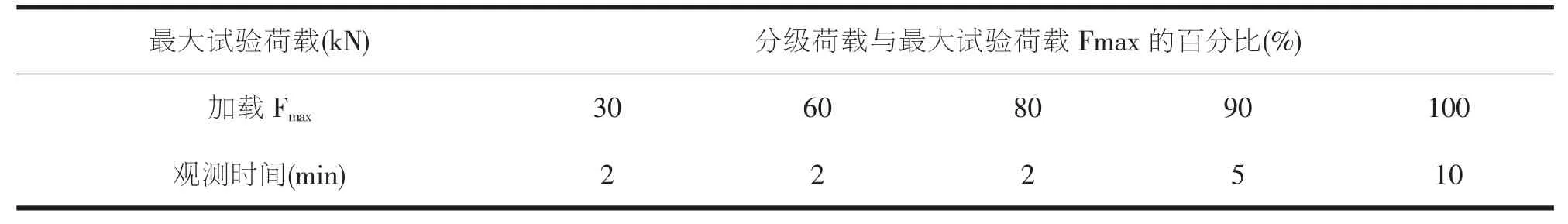

②施加分级试验荷载:以风机静荷载(风机自重)的15倍作为目标荷载,分5级进行加载,加载应以10~30kN/min的速率匀速增加;每级持荷时间不应少于表2的规定,观测风机支承结构与周边部位是否发生异常,并记录。

表2 试验加载等级与观测时间

如有下列异常,应立刻停止加载,及时卸载并撤离人员:发生混凝土剥落、裂缝明显扩展、听到异常的声音等;千斤顶油压急剧下降,或持荷时间内油表不能维持稳定。

③观测混凝土裂纹发展情况:如果试验前预埋件周边混凝土存在裂纹,应按照规定持续加载最大试验荷载时间,以检验周边混凝土裂纹的发展情况。

(4)结束试验:打开回油阀将千斤顶复位,依次卸下球形支座、千斤顶、钢垫块、反力装置。

(5)在隧道风机支承结构承载力检测过程中出现下列情况可认为检测不合格:

① 支承结构焊(连)接件开焊、变形、破坏、脱落。

②预埋板变形、破坏、松动、脱落。

③ 加载后,支承结构位移量持续增加,且荷载不能维持稳定。

3 工程案例及结果分析

按照上述检测方法,对两个隧道工程进行了风机支承结构承载力试验,检测结果分析如下:

3.1 某隧道风机支承结构承载力检测

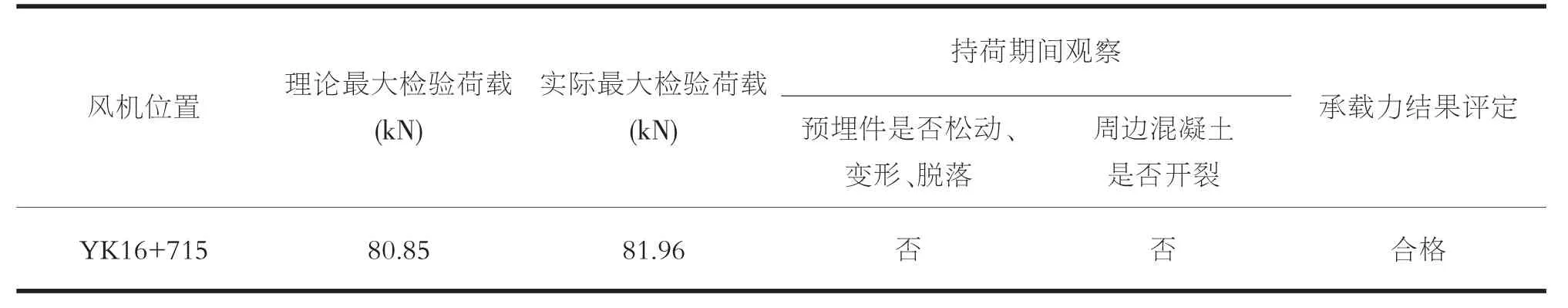

本项目风机自重0.55t,在实施承载力检测时,达到检验荷载后未发现预埋件松动、变形和脱落现象,且周边混凝土也未发现开裂,说明在风机自重15倍的荷载下支承结构承载力满足要求。检测结果详见表3,现场检测图片见图6和图7。

表3 某隧道支承结构承载力检测结果

图6 钢丝绳式反力装置

图7 支承结构加载过程

3.2 某隧道风机支承结构承载力检测

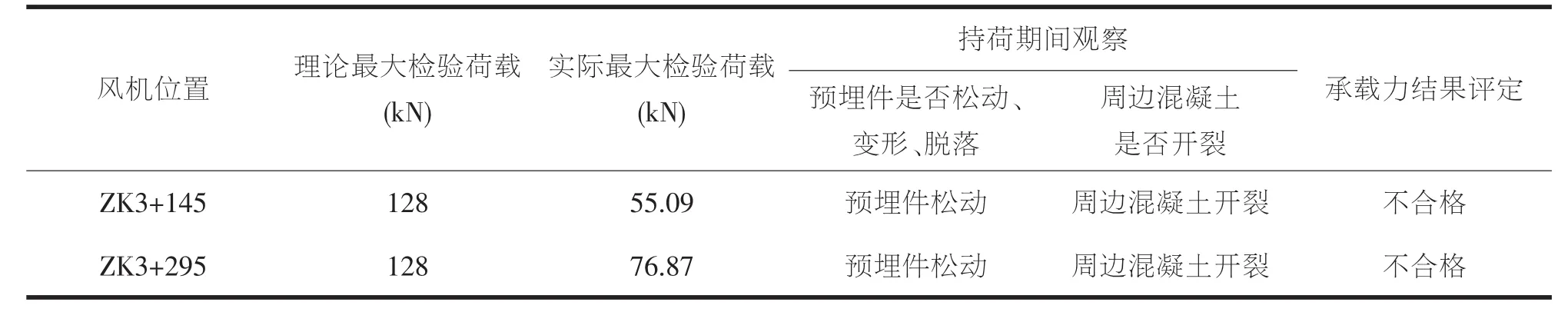

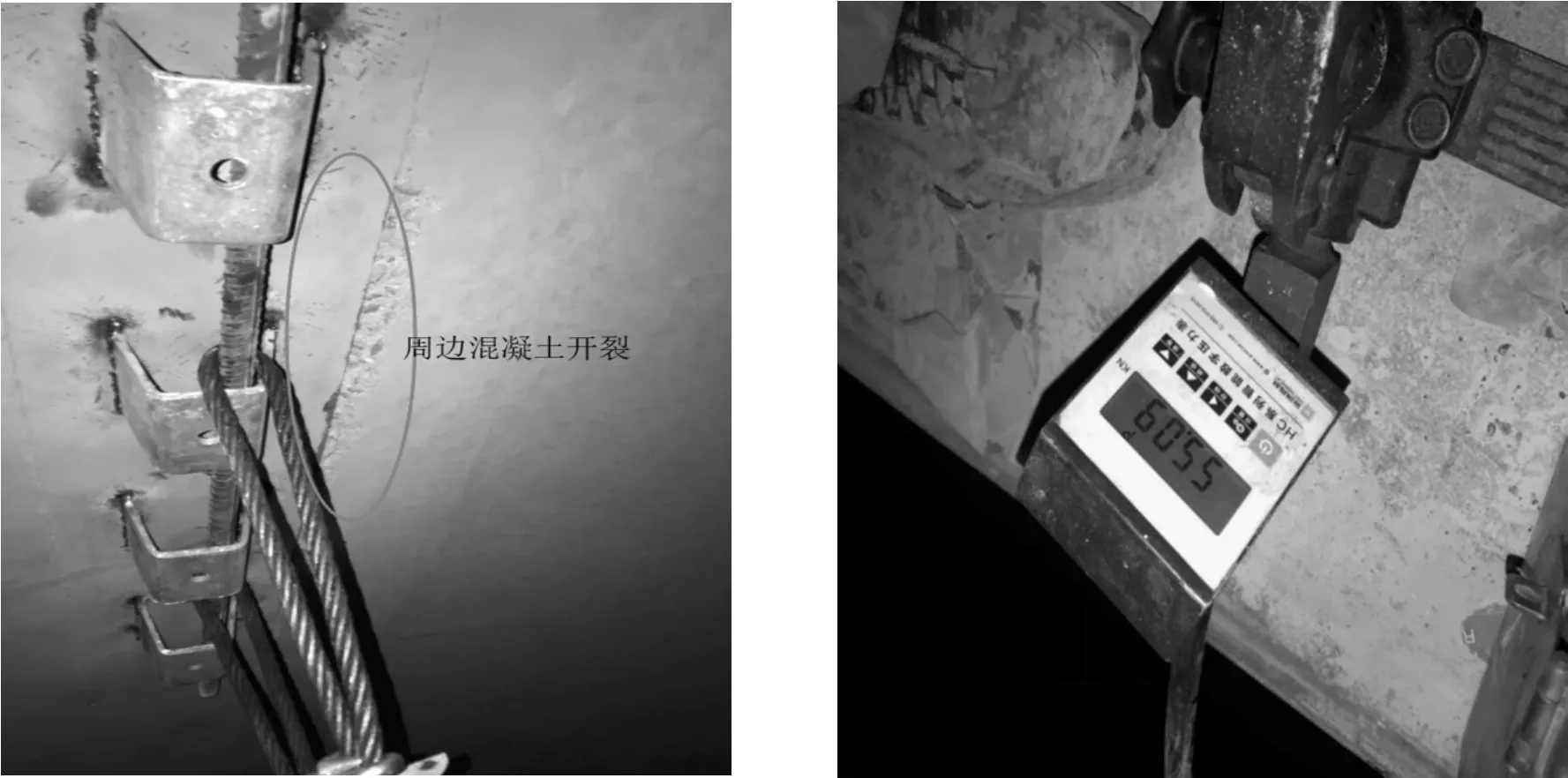

本项目隧道风机自重0.85t,对左洞两个风机进行了承载力检测,在最大力不到检验荷载的60%情况下预埋件就出现松动现象,周边混凝土也发生了开裂,分析其原因,发现是在施工过程中预埋钢板与衬砌钢筋连接有缺陷,未达到设计要求;衬砌混凝土的施工质量低于设计要求,导致在千斤顶顶升过程中裂缝发展较快。检测结果详见表4,现场检测图片见图8。

表4 某隧道风机支承结构承载力检测结果

图8 支承结构加载过程

4 结论

(1)通过对风机支承结构承载力检测方法和设备研究与应用,对其检测数据进行分析,结果表明本检测方法和装置具有以下优点:

①能够较好地直观地反映风机装置的施工实际水平,及时提供检测数据;

②该装置制作简单易行、便于携带,可重复利用;

③该装置灵活可调整,实用性较强。

(2)通过对风机支承结构的承载力检测,对风机的施工质量提供了强有力的保障:一是在施工过程中预埋钢板与衬砌钢筋的连接、混凝土质量严格按设计要求进行施工;二是土建施工时重视预埋钢板的重要性,及时采取有效措施纠正支承结构承载力不足的现象,从而保证运营时期的风机安全性。