天然气膜法脱碳在海上平台的应用

2019-05-18严少刚

朱 文 张 帅 严少刚 孙 舫

(中海油节能环保服务有限公司 天津 300457)

引言

部分海上石油在开采过程中会发现含有酸性腐蚀介质的伴生天然气,酸性气体中的CO2在溶于油水中会对输油管线有极强的腐蚀破坏性。在相同pH值条件下,CO2水溶液的腐蚀性强于盐酸溶[1]。二氧化碳腐蚀可能使油气管道的寿命大大低于设计寿命,CO2引起输油钢管迅速的全面腐蚀和严重的局部腐蚀,使得管道和设备发生腐蚀破坏[2]。渤海某平台混输海管腐蚀比较严重,严重影响海管使用寿命,容易引起管道泄漏,对人员安全和海洋环境产生极大的威胁。对海管的腐蚀情况进行评估,并对海上脱除CO2的方法进行了分析。

1 海上输油管道腐蚀分析

图1 60℃时碳钢表面的腐蚀形貌

经过CO2腐蚀实验研究发现,碳钢表面形成黑色疏松的腐蚀产物。图1为60℃时扫描的腐蚀电镜图,温度碳钢表面多孔,腐蚀产物疏松,为FeCO3。

根据漏磁检测结果可知钢管内壁呈多孔状,根据过CO2腐蚀实验结果对比,海管内的低腐蚀点满足CO2腐蚀的表观特征。

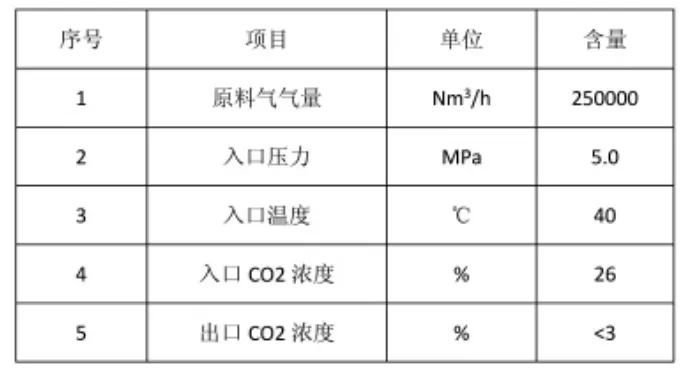

图2 海管清管垢样组分分析

通过对海管内垢样进行X射线衍射分析(XRD),海管清管垢样成分以SiO2和FeCO3为主,还有铁的氧化物,表明海管内存在CO2腐蚀,同时还存在泥沙,这与旁路式内腐蚀监测系统维护时所取垢样成分一致。

2 天然气膜法脱碳技术

常规的天然气脱碳技术有化学吸收法、物理吸收法、吸附法、低温分离法、膜分离法等,针对海上平台面积小、设备重量和电力有限制、环境恶劣等因素,有高大笨重吸收塔和解析塔的化学吸收法和物理吸收法应用受到了限制,变压吸附法和变温吸附法针对气量较小的天然气脱碳应用,同时吸附剂要定时更换增加了操作成本。低温分离法耗能较高,海上供能不足,此方法在海上天然气脱碳应用方面竞争力较弱。因此投资少、占用空间小、重量轻的膜分离技术在海上平台有很好的应用前景[3][4]。

3 膜法脱碳工艺过程设计

3.1 天然气脱碳设计要求

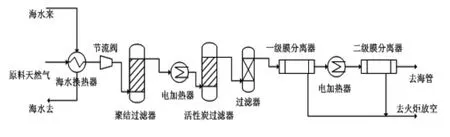

表1 海管中天然气组分及设计要求

3.2 天然气膜法脱碳工艺设计

由于天然气中的杂质(H2O、固体颗粒、重烃)对脱碳膜的使用效果有很大的影响,因此在进入膜处理系统前需对天然气进行预处理,脱除天然气中的杂质。

首先原料天然气经过海水换热器将温度降至22℃以下,然后利用节流阀制冷,将温度降低至15℃以下,压力降至4MPa,经过这两个设备会有大量的重烃和水析出,然后通过高效气液聚结过滤器去除大部分的水、重烃和固体颗粒物,从聚结过滤器出来的天然气经过电加热器,将气体温度升到至60℃,然后进入活性炭吸附器,除去重烃、压缩机机油等,在经过过滤器去除天然气中的固体颗粒物,然后进入膜分离系统。

天然气膜分离单元分为两级膜分离,在膜法脱碳过程中,CO2从高压侧经过膜低压侧渗透过程中会产生焦耳-汤姆逊效应,会发生天然气温度明显下降,天然气中的CO2浓度越高,焦耳—汤姆逊效应越明显,产生的天然气温度下降的越严重。天然气温度降低会使重烃在膜表面冷凝,降低膜的使用性能和使用寿命,甚至会照成脱碳膜的损坏,因此采用两级膜分离,同时在两级膜分离中间设计电加热器将天然气温度升高至60℃,防止重烃冷凝,并保证膜的分离性能。

分离出来的CO2(含少量烃类)进入火炬放空,经过预处理的天然气脱除了水和CO2然后,进入混输管线输送到陆地,由于混输管线中去除了CO2并较少了H2O的含量,能有效减缓海底管线的使用寿命。天然气膜法脱碳工艺流程见图3。

图3 天然气膜法脱碳工艺流程图

结语

(1)经过大量调研海底混输管线腐蚀主要是天然气中的CO2造成的。

(2)针对海上天然气脱碳,膜分离技术有占地面积小,重量轻,设备高度低,投资少,公用工程依赖性小。

(3)采用膜分离技术脱除天然气中的CO2和水,将有效减缓海底混输管线的腐蚀,延长海管使用寿命。