储气库注采管柱振动模拟试验及振动规律分析

2019-05-16丁建东练章华丁熠然张强刘靓雯

丁建东,练章华,丁熠然,张强,刘靓雯

(1.中国石油华北油田公司工程技术研究院 河北 任丘 062552;2.西南石油大学 四川 成都 610500)

0 引 言

储气库在生产运行中是一个大排量注气和采气的过程[1],在注气、采气过程中高压气体沿管柱高速流动,由于气体沿管柱流态的变化[2],将会诱发气体振动,气体的振动将会作用到管柱壁上,使管柱振动。管柱结构弹性振动和气体振动相互影响,继而产生管柱耦合振动[3]。管柱振动必将会引起管柱疲劳、井下工具失效、油管螺纹失效等,将直接影响注采管柱的寿命和安全[4]。

目前,对在高速气体流动条件下诱发管柱振动研究相对较少,特别是通过模拟振动试验开展管柱振动的研究就更少了,在已公开发表的文章中关于管柱振动的研究主要集中在钻柱振动的研究,钻柱振动与完井管柱振动有着本质的不同。钻柱振动是由外界转盘带动旋转产生的,是一种简谐振动[5]。而储气库注采管柱的振动是由管柱内流体不稳定流动和管柱的固液耦合作用引起,是一种随机受迫振动。

2005年黄桢[6]提出高产气井油管柱振动可能影响油管柱的使用寿命。2006年,邓元洲[7]对高产气井中天然气诱发油管柱振动的机理进行了分析,得到了天然气对油管柱的激振力并利用有限元软件进行了油管柱振动特性分析和动力学分析。乐彬[8]、宋周成[9]和樊洪海等[10-11]在前人研究的基础上,采用理论推导或有限元模拟方法研究了气井管柱振动的动力学问题,得到了气体诱发的管柱振动特性及规律[12-19]。但以上研究都是基于理论研究,本文所述是通过开展注采管柱振动模拟试验,研究不同因素对注采管柱振动的影响程度,获取不同管径、不同注采气量以及不同轴向力下注采管柱的振动加速度随时间的变化规律,找出影响注采管柱振动的初步规律,为储气库井、天然气井等注采工程设计、生产运行以及注采管柱的安全评估提供参考。

1 模拟振动试验原理

为了使模拟试验所描述的物理现象能够真实地反映储气库实际生产中的注采过程,从模拟试验中得到的定量数据能够准确代表高速气体诱发注采管柱振动的状态,依据相似理论,应该使模拟试验模型和实际生产工况原型满足:几何相似、动力相似、运动相似和时间相似。其中,几何相似是几何尺寸成比例,包括长度相似、面积相似和体积相似等;动力相似是对应点的受力方向相同,大小和作用位置成比例;运动相似包括运动的方向一致和大小成比例,主要包括时间相似、速度相似、加速度相似。

(1)几何相似

(1)

(2)动力相似

(2)

(3)运动相似

(3)

(4)时间相似

(4)

目前我国已建的苏桥、呼图壁和相国寺等储气库其注采管柱主要有D73、D88.9和D114.3 mm三种规格,根据试验场地和试验设施的条件等,选取几何相似比为1:8,则模拟试验中的模拟油管外径分别为9、11和14 mm。模拟油管材料分别为尼龙和不锈钢,其材料基本属性见表1。模拟井筒材料为透明有机玻璃管,其外径为22 mm,内径为19 mm,长度为25 m。

根据相似定理和量纲分析,可得到相关物理量的相似系数,见表2。

表1 模拟油管的材料基本属性表

表2 模拟试验相似系数

目前储气库注采气量主要在10×104~300×104m3/d范围内,根据相似理论及本文的相似系数,实际注采气量与模拟试验气量的对应关系见表3。

表3 实际注采气量与模拟注采气量的对应关系

2 模拟振动试验装置

依据模拟试验相似系数、实际注采气量与模拟注采气量的对应关系建立下述的试验装置。

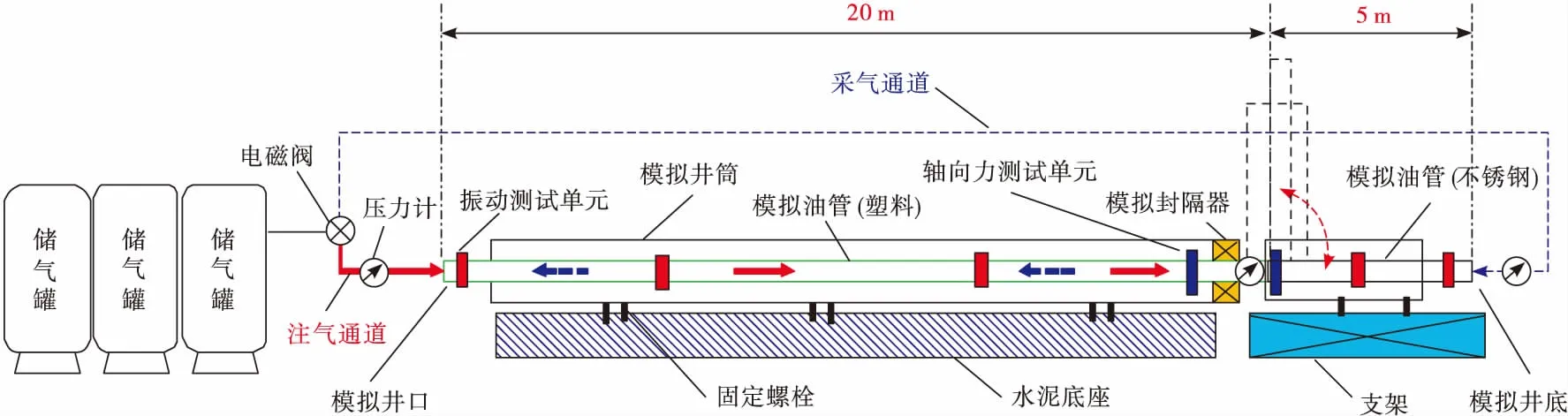

试验装置主要包含以下几部分:试验架底座、气源及控制单元、模拟管柱单元(非金属部分和金属部分)、模拟井筒单元、测试单元、数据采集软件等,如图2所示。

试验装置中传感器的安放位置如图3所示,其中,气体压力计安装在储气罐下端管柱进气口处,2个轴向力传感器分别安装在模拟封隔器两侧的模拟管柱上,3个振动传感器分别安装在模拟管柱中部、靠近封隔器处模拟管柱和金属管出口处。

试验通过电磁阀来控制气体流动和试验气量,3个振动传感器分别记录管柱中部、靠近封隔器处和管柱尾端(金属管出口处)的振动加速度数据,封隔器两侧的2个轴向力传感器用于监测和调整管柱的轴向力。

图2 试验装置示意图

图3 传感器安放位置示意图

试验中由各传感器记录相应的数据,并实时传输给控制电脑,最后由数据采集处理软件生成试验数据记录表和相关曲线。振动传感器同时记录管柱X、Y、Z三个方向的振动加速度数据,其中X方向加速度代表管柱的轴向(纵向)加速度,Y、Z方向加速度方向代表管柱的径向(横向)加速度,如图4所示。

图4 模拟管柱测试加速度方向示意图

3 模拟振动试验与分析

3.1 恒定气体流速时管柱振动试验与分析

在进行恒定气体流速下的管柱振动测试时,为了避免压缩机振动对试验的影响,气源采用多组储气罐进行供气,这样既保证了稳定的气流又避免了压缩机振动的影响。

通过电磁阀控制使气体流量控制在稳定一个恒定的流速,图5(a)所示是气体流量控制在3.06 m3/min(对应实际气量为85×104m3/d)时测取的管柱中部振动加速度。在图中看到在时间为3.2 s和7.3 s时振动加速度有较大的变化,这是由于气源开始供气和结束供气的产生的波动,在这两个时间点上气体流速不稳定,不能作为分析对象。在3.5~7.2 s这个时间段内气体流速是相对恒定的,测得管柱中部的振动加速度为1.0 m/s2,说明管柱在恒定气体流动的情况下是可以发生振动。为了保证数据的普遍性我们先后测取了2.05、3.6、6.55和11.22 m3/min五种恒定气体流速(对应实际气量分别为57×104、100×104、182×104和312×104m3/d)下的振动加速度,测试曲线见图5 (b)至图5(e),其结果是相同。说明气体在管柱内恒定流速下是发生振动的。

3.2 不同气体流速时管柱振动试验与分析

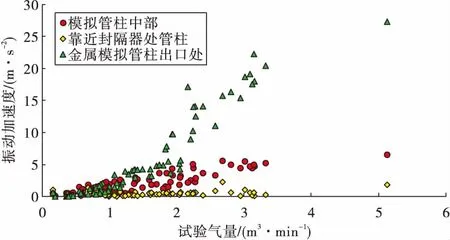

在不同气体流量下管柱振动如何变化,我们分别模拟了流量为2.05、3.06、3.6、6.55和11.22 m3/min(换算为实际注采气量分别为57×104、85×104、100×104、182×104和312×104m3/d)时管柱中间部位、封隔器处和管柱尾端的振动加速度。图6是测取的管柱尾端(金属管出口处)的振动加速度曲线,其轴向振动加速度最大值分别为3.9、10.0、15.9、17.8和24.9 m/s2。由图6可知,随着气量的增加,管柱轴向和横向振动加速度均增加,说明气量的增加会导致管柱振动加剧。

3.3 流速突变对管柱振动的影响与分析

在试验过程中发现调节流量变化时,特别是阀门开启阶段和阀门关闭阶段,管柱将发生剧烈的振动。我们将注采气试验分为阀门开启阶段、气量稳定阶段和阀门关闭三个阶段。图7所示测取了14 mm模拟管柱不同注气量在不同阶段管柱的轴向振动加速度对比图。由图中可以看出阀门突然开启或关闭,会导致管柱内的气体压力发生瞬时剧烈改变,根据水击理论,其冲击载荷可达静态载荷的数倍,管柱会发生剧烈振动。而在气量稳定阶段,气体压力较稳定,但由于气体流动的非稳定性,管柱也会发生一定程度的振动。对比不同阶段管柱的振动加速度可知,阀门开启或关闭瞬间以及气量稳定阶段管柱的轴向振动加速度均随气量的增加而增加,相同气量下阀门突然开启或关闭瞬间管柱的轴向振动加速度可达稳定注气阶段的5~15倍。

图5 恒定流速下管柱中部振动加速度

3.4 管柱不同位置管柱振动试验与分析

在管柱模拟振动试验中,同时测取了管柱尾端、中部、封隔器处三个位置的振动加速度,也就是同一时刻相同气体流速下管柱振动的加速度进行了测试比较,试验结果表明在相同流速下管柱不同位置其振动强度不同,在注气工况下管柱的尾端振动加速度最大,中部次之,靠近封隔器处加速度最小,见图8。而在采气工况下靠近封隔器处的振动加速度大于管柱中部的振动加速度,见图9。

图6 不同气量管柱振动加速度(管柱尾端出口处)

4 结 论

通过模拟试验证实了注采管柱在注气、采气过程中存在管柱振动,并且这种振动有其规律性,在储气库注采管柱设计和生产运行中需要引起重视。其主要结论如下:

图7 流速突变对管柱的轴向振动加速度对比(14mm模拟管柱)

图8 注气工况下模拟管柱不同位置的轴向振动加速度

图9 采气工况下模拟管柱不同位置的轴向振动加速度

1)在气体流速恒定时也会诱发管柱振动;

2)管柱振动加速度随气体流速大小不同而不同,流速大振动加速度大,反之则反;

3)当气体流速发生突变时,注采管柱振动将急剧增强;

4)在同一流量下管柱不同位置振动规律不同,注气时,管柱中部比封隔器处振动加速度大;采气时,管柱封隔器处比管柱中部振动加速大。

致谢

以上试验是与西南石油大学练章华教授及其团队共同合作完成的,在此表示感谢!