基于PCS7的锅炉控制系统设计

2019-05-16汪官勇

汪官勇,余 粟

(1.上海工程技术大学机械工程学院,上海 201600;2.上海工程技术大学工程实训中心,上海 201600)

0 引言

锅炉控制系统是基于反应器设备实现的。反应器被广泛应用于石油化工、钢铁冶金、食品发酵等领域[1]。由于整套系统是一个有多个输入和多个输出的系统,具有很强的非线性,存在滞后延迟,并且过程中具有很强的耦合性,加大了系统的控制难度。本文在分析了反应过程和反应对象的特性后,设计了整套锅炉控制系统的自动控制方案,包括混合罐的液位控制、反应罐液位、反应罐温度控制、闪蒸灌压强控制及产物输出产量控制。

1 锅炉控制的工艺流程

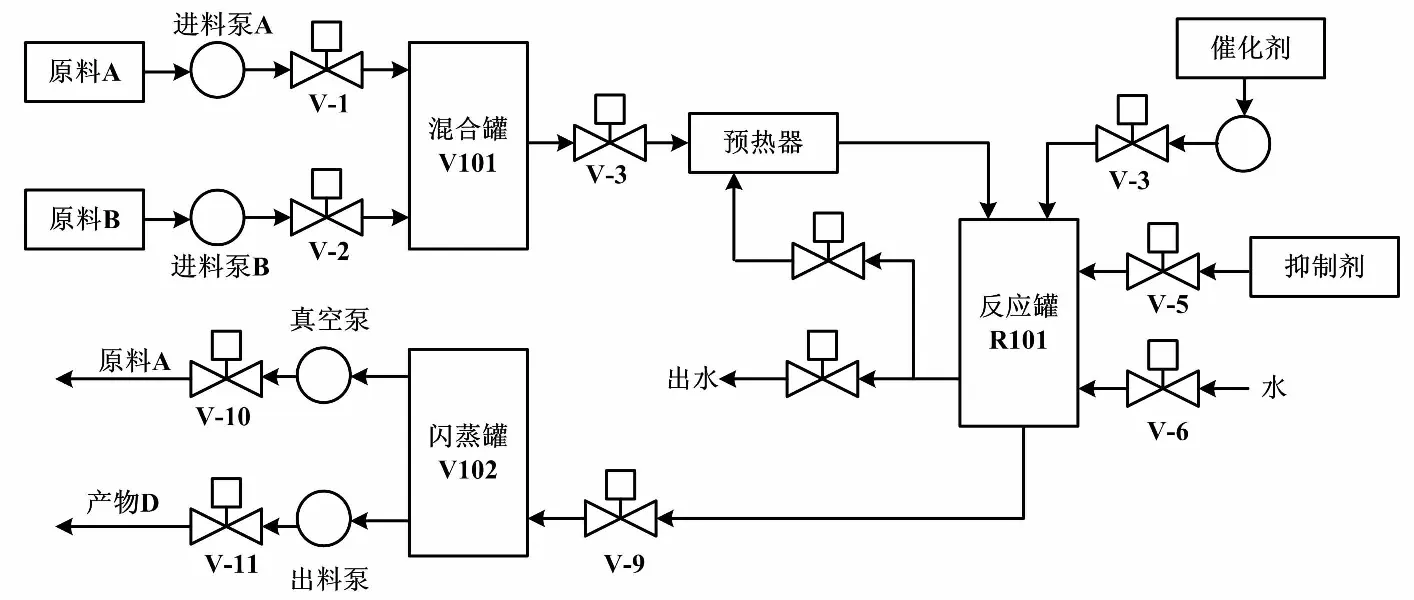

本文是基于SMPT-1000仿真试验平台完成的,系统的被控对象是一个锅炉反应器自然循环的反应过程。整个反应的工艺流程结构如图1所示,包括混合罐系统、反应罐系统、闪蒸罐系统3个部分。

1.1 混合罐的液位控制系统

原料A和原料B分别经过水泵P101和水泵P102,通过各自的阀门进入到混合罐中,并按照一定的比例均匀的混合。由于其在混合罐中的原料是不反应的,所以在混合罐中只需要控制液位稳定,不满罐或空罐即可。

1.2 反应罐控制系统

原料A和原料B在混合罐中按照一定的比例混合后,经过阀门F1105进入反应罐,反应的催化剂通过P103和F1104的阀门加入反应罐。此时,催化剂是也是按照一定的比例加入的。加入催化剂后,反应罐中产生剧烈的化学反应,会导致罐内的压强和温度上升。通过控制进料阀门F1105,使得反应罐的液位保持在一个稳定的值,控制出水阀门F1201实现对温度的控制。

图1 工艺流程结构图

1.3 闪蒸罐控制系统

反应罐在温度达到一个限制值时,打开阀门F1105开始出料,使反应后的混合物进入闪蒸罐中。闪蒸罐中液位和压强会上升,因此通过控制阀门F1105控制闪蒸罐内的液位稳定,并通过控制蒸馏泵S1101控制闪蒸罐内的压强稳定。当闪蒸罐内的液位快要稳定时,打开出料阀门F1107,将出料流量控制在定值。

2 锅炉反应器的控制系统方案设计

锅炉控制系统是多输入、多输出的系统,具有很强的非线性,存在滞后延迟,并且过程中具有很强的耦合性。在经过充分系统分析的基础上,遵循基础控制方案设计原则,将控制目标任务分解成以下几个可行的控制模块。方案中涉及的都是工业上常见的控制策略,如单回路控制、串级控制、比值控制、变比值控制系统等。这样不仅使控制方案简单明了、具有较高的可实施性,而且还能增加整个控制系统的稳定性。

2.1 混合罐控制

如果用混合罐的出口流量阀门进行控制,容易对反应器的各项指标造成影响,所以在此选用控制进料阀门来控制。混合罐的进料要按照化学反应的配比给料。给料的比例合理才能保证化学反应的高效进行,也能节约资源,避免造成资源的浪费。在分析了反应物的物料特性之后,采用单回路比值控制方案,以混合罐的液位为定值,采用比值控制器,反馈量为传感器检测到的流量值,输出控制量用以控制进料阀门F1101。原料A和原料B是按照一定比例来投放的,通过比值控制,确保了两物料总比值基本不变。

2.2 反应器液位及流量比值控制

如果用出口流量来控制反应器液位,液位的波动会影响到闪蒸罐的液位及压力。所以,本文用进料口流量来对反应器液位进行控制。液位控制采用了单回路控制系统。单回路系统结构简单,对仪表工具的需求较小,成本较低,且操作维护简单方便。

流量控制采用了比值控制系统。通过比值控制,确保了两物料总比值基本不变。该方法便于提升负荷,只要缓慢地改变主流量的给定值,副流量就能自动跟踪,并保持二者的比值不变。

2.3 反应罐温度控制

物料之间的反应是放热反应。放热反应产生的热量会使得反应罐罐内的温度上升,导致罐内的压强增加。过高的压强会造成爆罐的事故。对温度采用串级控制。当反应罐的温度过高时,控制器会控制冷水阀门的开度,用来降低反应罐的温度。

2.4 闪蒸灌液位控制

如果用产物D的出口流量调节阀来进行控制,液位的波动会影响到反应物的出口流量的稳定,所以用FV1105进行控制。采用单回路控制系统,通过给定一个设定值,检测到实际的液位与设定值并进行比较;通过控制阀门FV105的流量,使得液位稳定在一个值。

2.5 闪蒸灌压力控制

闪蒸罐中的压强是由气态产物积累造成的,所以通过控制闪蒸罐的压力阀门来控制闪蒸罐的压力。这里同样采用单回路控制。但由于闪蒸阀的轻微变化就会导致闪蒸罐内的压力发生剧烈的变化,所以在控制量加入一个除法器,使得控制量在小范围内变化,从而更好地控制闪蒸罐的压力。

2.6 反应器出料控制

通过控制出料阀门,可实现稳定出料。这里采用单回路直接控制阀门的开度。通过给定一个初始的流量值,控制器控制阀门的开度,以达到稳定的流量输出。

3 控制系统的实现

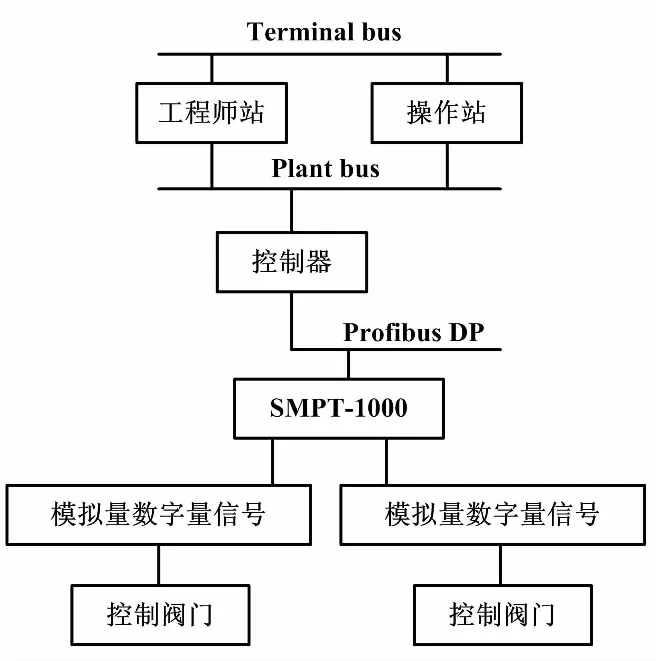

锅炉控制系统采用基于SIMATIC PCS7控制环境实现整个系统的程序控制。SIMATIC PCS7控制环境采用分布式控制系统环境,其结合了局域网技术、现场总线技术以及可编程逻辑控制器(programmable logic controller,PLC)[2]。PLC是以微处理器为基础,结合计算机技术、自动化技术以及通信技术而形成的工业自动化控制装置[3]。整个控制系统包含了大量的工业硬件,由于它们具有统一的硬件平台,可以通过选用不同的功能模块进行系统组态[4]。锅炉系统配置如图2所示。整个系统的编程是由连续功能图编程以及顺序功能图编程实现的[5]。

图2 锅炉系统配置图

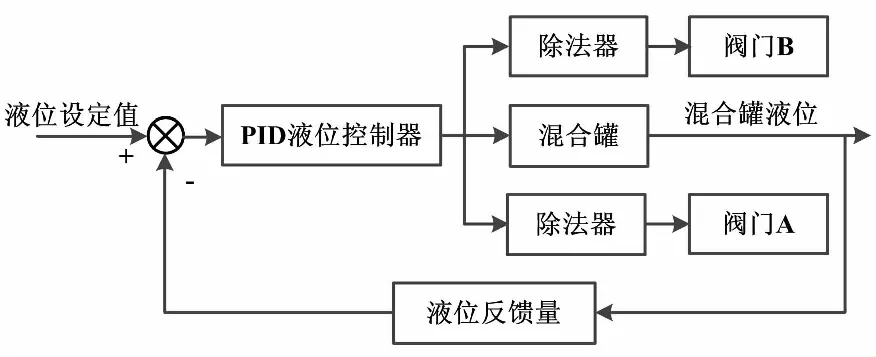

在使用连续功能图模块化编程时,经常使用的程序模块有模拟量输入模块、模拟量输出模块、数字量输入模块、数字量输出模块、PID控制模块、加法模块以及除法模块等[6]。以混合罐的液位控制为例,其组态如图3所示。

图3 混合罐液位控制组态图

由图3可知,混合罐液位测量信号接入模拟量输入模块的VALUE管脚后,该模块将其转化成PID控制器能识别的数字量;与控制器的PV_IN管脚链接,控制器输出控制量;将控制器的输出值分别通过不同的除法器连接到模拟量输出模块,以控制不同的阀门,使得输入物料按照一定的比例混合。在完成整个控制回路的组态后,进行PID参数整定[7]。通过PID参数整定方法,可得到最优的参数值,并可得一定的控制余量。

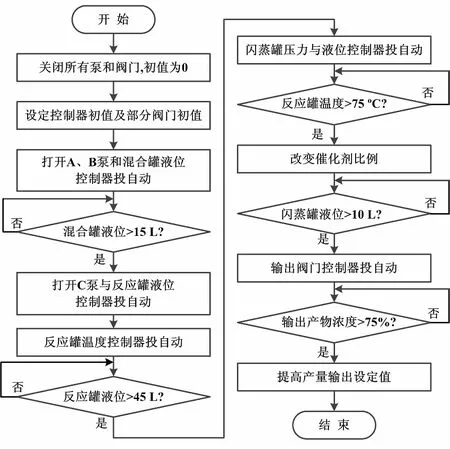

顺序功能图编程是采用顺序结构进行控制的,通过顺序框图实现组态[7-9]。在顺序功能图程序的执行过程中,可以更改其中的参数和功能,具有更高的优先级。在整个程序执行过程中,通过改变不同的条件来改变开车状态。为了确保系统的平稳运行,整个控制系统有多个控制回路依次投自动状态。在投自动时,要注意当前实际值与设定值不能有太大的差异,从而保证各个回路的稳定运行。由于控制系统存在变量的迟滞性质,这样投自动方式也能减少超调,使得系统具有更好的控制效果[10]。反应过程开车顺序如图4所示。

图4 反应过程开车顺序图

4 实施效果

该系统最终的控制要求是控制整个反应过程中的混合罐的液位稳定,从而确保反应罐的温度和闪蒸罐的压强稳定,使产物稳定输出,并避免整个系统出现满罐和空罐的现象。通过最后的各个控制回路的曲线可以看出,整个控制系统可以快速地稳定,具有一定的抗干扰能力,达到了较好的控制效果。

5 结束语

在分析锅炉控制系统的过程工艺及被控对象的基础上,结合安全、节能、环保等一系列综合因素以及生产的工艺指标,设计了一套完整的锅炉控制器的控制方案。通过在西门子的PCS-7软件平台上进行程序编写、在SMPT-1000仿真试验平台上实施验证,证明设计的整套锅炉控制系统满足所需的工艺指标,并且具有一定的可行性。