孤岛工作面末采贯通压架分析及防治措施

2019-05-16靳彦伟

靳彦伟

(山西省长治经坊煤业有限公司,山西省长治市,046000)

1 工作面概况

杜儿坪矿1605孤岛工作面沿走向布置,回采煤炭资源为五采区大巷煤柱及残留边角资源,工作面北侧为已回采的1602和1603工作面,南侧为断层及已回采的1606 综放工作面,西侧为已回采的3-边角02 和3-边角03工作面,东侧为五采区三条大巷。工作面走向长678 m,倾斜长160 m,煤层平均厚度为5.8 m,倾角4°,工作面标高为710 m~734 m,开采深度为230 m。该煤层老顶厚度为5.70 m~7.30 m 的粗、中、细粒砂岩、粉砂岩;直接顶厚度为0.15 m~4.80 m 的泥岩,泥岩裂隙发育,砂泥质胶结,易冒落;直接底厚度为3.00 m~7.50 m的泥岩,深灰色,疏松,易碎,易风化。经测定,工作面瓦斯绝对涌出量为3.79 m3/min,相对涌出量为0.85 m3/t,二氧化碳绝对涌出量为5.21 m3/min,相对涌出量为1.17 m3/t,属低瓦斯工作面。

在工作面切眼发育F5-23断层,在工作面南侧发育F1断层和X-51 陷落柱,回风顺槽沿F1断层布置,断层煤柱留设20 m,断层落差18 m~20 m,倾角75°;受陷落柱影响,工作面在遇陷落柱前留20 m 煤柱并拐弯,工作面成“刀把子”设计;距切眼186 m揭露断距为3.5 m 的正断层,该断层处顶部、帮部破碎严重;工作面中部有两条空巷为五采区旧轨道和回风巷,轨道巷与工作面平交,回风巷位于工作面上方。受上述构造影响1605 工作面回采时局部地段围岩破碎,并伴有裂隙水,工作面顶板易冒落、可能会出现顶板破碎情况。

回采工作面平均煤厚为5.8 m,采用走向长壁式综采放顶煤采煤法。工作面采用全部垮落法管理顶板,选用ZF2600/16/24B型液压支架支护顶板(114台),支架额定工作阻力2 600 kN,初撑力1 932 kN,支护强度0.47 MPa~0.53 MPa;工作面选用6MG200-W 型采煤机,SGB-630/2×110 型刮板输送机。工作面采用综采放顶煤工艺,循环进度0.6 m,采高2.2 m,放煤3.6 m,采放比1:1.64,采取“隔一放一”放煤法,放煤步距0.6m,即“一循环一放”。

图1 孤岛工作面布置示意

2 压架分析

1605孤岛工作面于2018年5月14日贯通,中班清煤。贯通后,工作面45 架出现漏矸,顶板压力增大。支架回撤过程中,1605 孤岛工作面回撤通道顶板下沉,导致80架到机头段大部分支架压死。2018年5月17~18日支架活柱最大下缩量达到1.5 m,此期间支架压死,停采,采取措施复采后支架活柱下缩量有所减小,直到5月29日中班,孤岛工作面开始试运转,本次搬家倒面总共15天完成。

1605 孤岛工作面贯通后顶板下沉,压死支架,致使此次搬家时间长达15天。且末采期间,设备频繁故障,影响该工作面贯通时间。为避免今后孤岛工作面回撤时压架导致工作面贯通时间滞后,本文将对孤岛工作面回撤时压架原因进行分析,并提出防治措施。

3 压架技术原因与机理分析

3.1 压架技术原因分析

经分析,导致压架的主要技术原因有以下:

1605孤岛工作面与采空区动压传动未切断,孤岛工作面顶板受采空区动压传动影响较大,易导致应力集中,压力显现大于以往的综采工作面,是造成主回撤压架的主要原因;该面末采时等压时间为5小时,等压时间比较短,也是影响回撤顶板下沉的主要原因之一;现场施工时,贯通前提前降低了采高,导致底板不平,留设的顶煤不足,使得支护效果变差也是原因之一。

3.2 机理分析

工作面基本顶岩层存在细粒砂岩层,通过对顶板钻孔取芯发现,基本顶垂高35 m范围内岩层变化及层高变化较明显,细粒砂岩的高度最大为16 m,且通过实验室对其力学性质进行测量,得出其单轴抗压强度为36.78 MPa,单轴抗拉强度为4.2 MPa,属于比较坚硬的岩层,为岩层控制的关键层。在其下方岩层为中粒砂岩,属于亚关键层,其抗压强度为23.3 MPa。孤岛工作面回撤时,相邻采空区与工作面的动压影响会导致关键层应力集中明显,关键层的矿压会传递到其下方的亚关键层,相邻岩层会由于协同变形形成组合梁结构,上部岩层传递到下部岩层的应力如下公式所示:

其中:hi--第层i 岩层的厚度,γi--第i 层岩层的体积力,Ei--第i 层岩层的弹性模量。

由于亚关键层在矿压较大的情况下不易形成稳定的砌体梁结构,通常会断裂形成悬臂结构,基本顶次关键层断裂就会导致支架活柱最大回缩量突变,导致压架状况的发生。

采用相似模拟试验对工作面回撤期间顶板形态进行研究[1],试验搭建的模型如图2 所示,用槽钢通过螺栓固定,模型几何尺寸为3 m×0.2 m×3 m.经验算,上部岩层作用下,对工作面的作用很小,所以此模型上部为自由面,不施加额外荷载。

图2 相似模拟试验架

试验前,布置116个水平位移及垂直位移测点,并且用精度为2″的光学经纬仪进行测量位移的测量。工作面开采按正常进尺每班3 刀,顶板位移在开采初期均很小,推进19.2m时矿山压力开始显现,且周期来压强度不大,工作面推进36 m 时顶板开始出现离层现象,且随着开采工作继续,离层逐渐发育,直至关键层破断失稳,顶板完全垮落成扇形,垮落角约55°,如图3所示为垮落效果图。

图3 顶板垮落效果图

4 压架处理及预防

4.1 压架处理措施

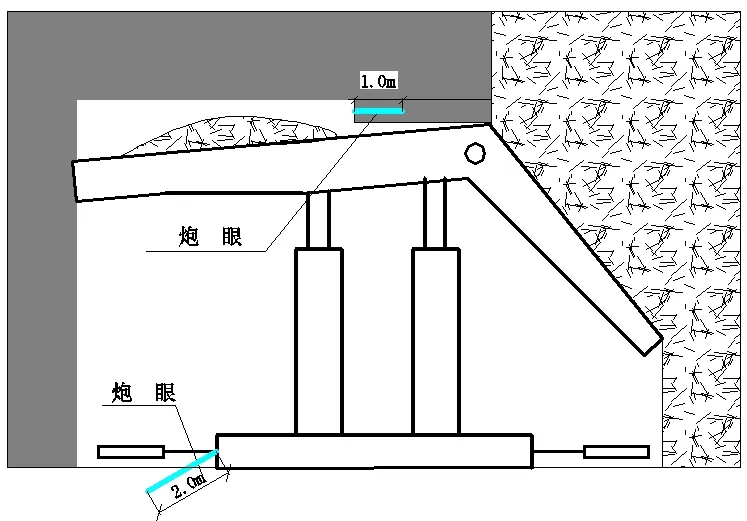

(1)通过挖底增加采高,在底板不平及采高较低处可采用钻眼爆破法进行挖底,钻眼爆破的炮眼深度取2 m,炮眼与底板的夹角取30°,在支架前距离输送机边缘0.3 m开始布置炮眼,且每个炮眼的装药量不宜太多,一般不超过2卷。

(2)采用挖底增加采高的同时,可采用拆卸护帮板的措施增加采煤机与支架之间的高度,6MG200-W 型采煤机拆卸护帮板后采煤机和支架之间的高度最高可增加0.5 m,可在一定程度解决压架问题,但是在支架活柱下缩量太大时,或者支架被压死时,此种措施仍不能保证工作面正常回撤。

(3)通过破除顶板增加支架活柱行程可防止压架。顶板破除的方法仍然采用钻眼爆破法。打眼前,将支架顶梁的煤块、矸石清理干净,然后在顶煤上钻进深度1 m的钻孔,钻孔水平布置。爆破完成后,在挑起平衡油缸的同时,升紧支架,将支架的初撑力增加到25.2 MPa 后放顶处理,工作面可正常回撤。图4 为处理措施示意图。

图4 采取起底、破顶处理支架压死措施示意

4.2 压架预防措施

(1)增加回撤巷道的高度,原有巷道高度为2.2 m,增加到2.6 m时支架活柱下缩量超过0.7 m时支架才会被压死,才会影响采煤机通过;对孤岛工作面通过爆破或者注高压水的方法进行切顶卸压,提前切断孤岛工作面与1602、1603 采空区的动压传动,减小采空区对孤岛工作面顶板的影响。

(2)对工作面矿压情况进行实时监测,并且随着矿压的变化,及时调整锚杆支护的参数,并且制定相关应对矿压显现情况的预案。

(3)ZF2600/16/24B 型液压支架工作阻力偏小,针对本工作面实际情况,可选择工作阻力相对较大的液压支架,保证液压支架有足够的工作阻力;施工过程中,严格控制采高,贯通前不得随意改变采高,始终保证支架活柱的下缩量有余量。