一种基于Web和嵌入式系统的现场压力计量校准系统

2019-05-15顾全上海交通大学

顾全/上海交通大学

0 引言

近年来,随着各行业高速发展,特别是移动端新科技不断发展,Web端开发应用的影响越来越广泛,计量领域也正面临新的问题和挑战。利用计算机技术、网络技术、通信技术,通过Web和嵌入式系统来提升计量校准业务管理水平、规范业务流程、提高工作效率和服务质量是全国各地计量部门信息化建设发展的趋势。

现今在各行业使用的计量器具的用量越来越大,使用频率越来越高,可是送检周期长,导致计量器具一段时间无法使用。有些单位的部分计量器具长期在线使用,送检会影响工作进度。客户们越来越希望计量人员能尽量上门完成工作,尽快获取或网上查询到证书。然而对于计量机构来说,计量检测受到诸多方面的限制。例如现场检定、校准、检测必须依据相关技术文件规定的项目和方法,保证流程符合要求;原始记录的录入要符合真实性、信息完整性等要求;还有数据处理、结果评定、出具报告、核验、批准等流程,这些都会占用不少时间。有些通用计量器具例如压力表、玻璃转子流量计等,由于检定数量巨大,因此要求检定周期短、完成流程规定时间短。这些都给计量检测机构带来了极大的工作量和时间要求的挑战。基于以上计量工作的现状,现场校准工作迫切的需求有以下几点:一是按要求进行原始数据自动采集记录计算;二是记录信息快速全面地实时保存、计算和无线传输;三是在满足相关规定的前提下,携带更轻更少的设备,以便可以前往现场实施计量检测工作。

为适应新形势下的现场计量工作的需要,经过多年的研究、设计、开发与完善,建立了一套在上门现场检测环境条件下实现计量器具的检测、原始数据自动采集记录计算、及时通过无线网络上传到数据库服务器,实验室电脑端处理原始记录及制作报告的系统。本系统以压力表校准为例,依照现有规程JJG 52-2013《弹性元件式一般压力表、压力真空表和真空表检定规程》,基于嵌入式系统开发板,以LAMP+ExcelVBA为框架,实现上述功能。

1 系统设计

1.1 系统环境

本项目需要的开发环境和框架为:Linux+Apache+Python+MySQL+ExcelVBA,该平台类似于Web开放平台LAMP,拟以Linux作为嵌入式系统开发板树莓派运行的操作系统,用Python语言设计人机交流的界面和数据库传输,使用MySQL作为数据库服务器,用ExcelVBA作为办公室电脑上的开发语言。考虑到数据的异地存储,本计量检测系统需要链接云服务器,仅有本地存储容易在硬件被破坏后损失数据,同时考虑到客户自建服务器和内网及配套的成本,云服务器选择的是新浪云SAE。ExcelVBA是Excel支持的编程语言,最大的作用是可以写一段简单的代码来操作Excel中的数据,以实现现场数据在实验室电脑端生成证书。

1.2 系统的硬件组成

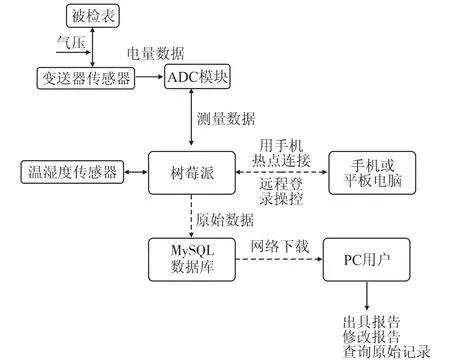

本系统由7部分组成,结构示意如图1,分别有:

1)嵌入式系统开发板(Raspberry)。系统核心部件,Python语言编程实现原始记录信息输入窗口、部分数据自动采集和计算数据、数据上传服务器数据库。

2)压力变送器标准器。计量标准,用以传输标准压力值的电压模拟量。

3)温湿度传感器。提供环境温湿度数据。

4)ADC模块。将压力变送器标准器输出的电压模拟量转换成嵌入式系统开发板能够读取的数字信号。

5)便携式移动端(手机)或平板电脑。以手机热点连接,远程登录操控嵌入式系统开发板,用无线移动手机网络上传原始记录。

6)云服务商提供的数据库和服务器。接收并储存手机上传的原始记录数据,传输给PC电脑。

7)PC电脑。位于实验室的PC电脑,通过ExcelVBA连接数据库查询、处理数据并出具报告。

图1 系统的结构组成

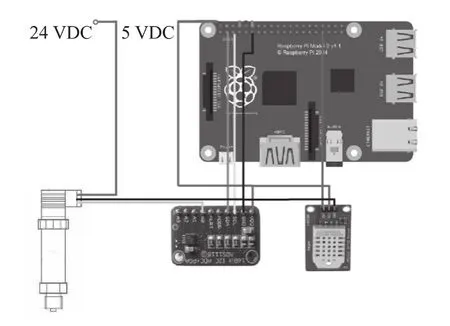

1.3 硬件电路

ADS1115模块以i2c模式连接树莓派,其scl、sda针脚需与树莓派相应的scl、sda针脚相连;ADS115和温湿度传感器的VCC端与树莓派5 VDC供电针脚相连;压力变送器vcc端与24 VDC供电电源连接;四件的接地端都用黑线表示,如图2所示。

图2 系统各部件连接示意图

1.4 系统搭建

系统搭建分为6个步骤:

1)使用树莓派LX终端,安装相应编程工具和升级部件。

2)使用python2(IDLE)编程实现温湿度数据的获取。

3)编程实现adc模块ads1115的电压数值的获取,编程实现录入原始记录界面。

4)数据上传与云端接收。

5)新浪云配置数据库MySQL。

6)实验室PC电脑端ExcelVBA设计,实现访问新浪云数据库读取数据,并形成证书。

2 检测流程

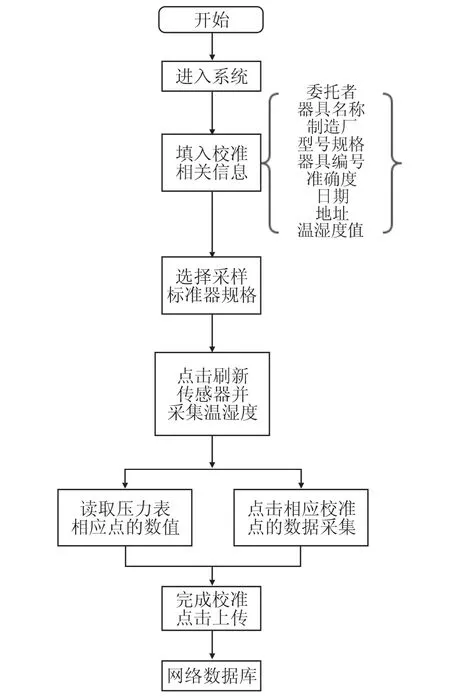

该流程是整个项目运行的关键。校准人员登录系统,依据界面提示填入相关委托单位、器具、日期、地址等信息。然后连接相应规格标准器和被检变送器,点击取值键刷新温湿度传感器并记录温湿度值。使用气体压力校验台校准压力表。在通电预热15 min后,从下限开始平稳地打压,观察压力表上的示值直到校准点,然后点击界面相应取值点取值。在取值界面上读取示值并填入界面相应输入框后,重复上面的步骤直至上限,然后反方向平稳改变压力,读取并记录输出值直至下限,这为一次循环。然后点击保存,系统会自动上传数据至云服务器。流程如图3所示。

3 实验验证、不确定度评定

3.1 标准器压力示值测试

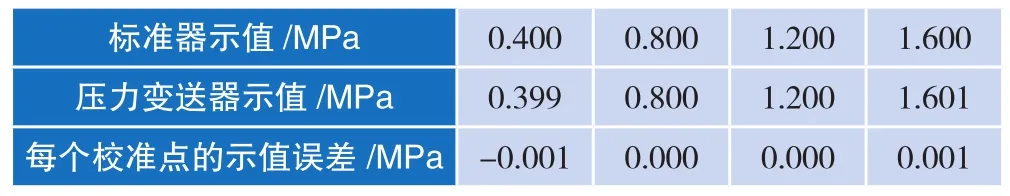

本系统的标准器压力变送器的压力示值测试方法参考JJG 882-2015《压力变送器检定规程》,被测压力变送器的标准器和被检变送器为达到热平衡,需在参考条件下放至2 h。用准确的等级为0.05级的数字压力表作为测试压力变送器的标准器。测量后示值如表1所示。

图3 使用系统的压力表检测流程

表1 测量数据

测试要求为示值误差不超过压力变送器的准确度等级0.25级决定的最大允许误差(±0.25%乘以全量程),即为

MPEV=±0.25%×1.6 MPa=±0.004 MPa

由于示值误差小于MPEV,所得的示值符合设计要求。

3.2 系统测量压力表的不确定度评定

依据 JJG 52-2013 和 GB/T 27418-2017《测量不确定度判定和表示》,在符合规程要求的环境条件下选择 0 ~ 1.6 MPa,准确度等级为 2.5 级的压力表作为实验对象,和0.25级作为标准器的压力变送器安装在校验器上,以气体为传压介质,直接比较法测量。通过加压泵加压,使压力表示值升至校准点,读取界面上示值和标准器示值,两示值之差即为压力表的示值误差。

测量模型:

Δp=p-ps

式中:Δp——压力表压力值与标准器压力值的差值;

p——压力表的压力值;ps——标准器的压力值

标准不确定度的来源:

(1)标准器误差引起的不确定度。

(2)压力表示值重复性引入的不确定度。

(3)环境温度引起的不确定度。由于符合规程要求,可以忽略。

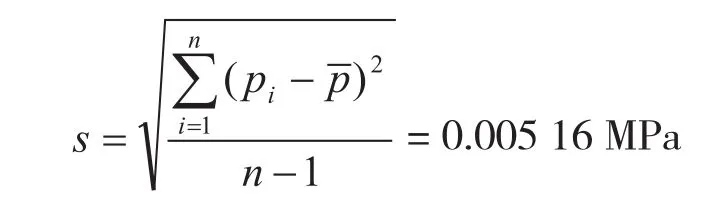

对压力表进行多次重复测量引起的标准不确定度u(p)主要来源于压力表的压力值的不确定度,可以通过连续测量得到测量列,采用A类方法进行评定。选择样品表单次标准实验标准差最大的校准点进行分析得:

标准不确定度为:

u(p)=s(p)=0.005 16 MPa

标准器差值的标准不确定度u(ps):

根据标准器的等级及量程得到标准器的最大允许误差为±0.004 MPa,此值作为区间半宽a=0.004 MPa,认为在区间内是均匀分布的,取包含因子k=,标准不确定度u(ps)为

u(ps) == 0.002 31 MPa

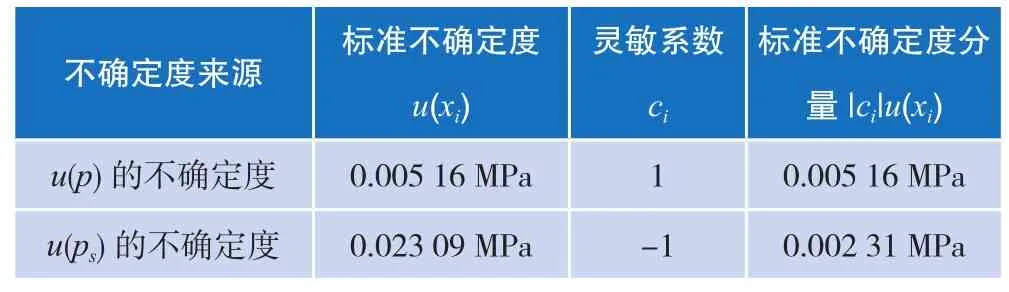

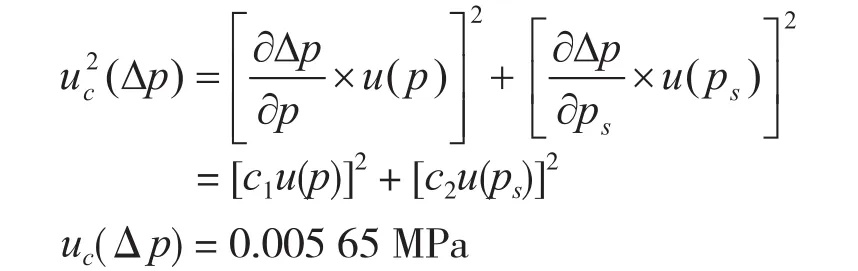

合成标准不确定度uc(Δp):

求灵敏系数:

对 Δp=p-ps式进行微分

得灵敏系数:

输入量的标准不确定度汇总如表2所示。

表2 标准不确定度汇总表

因为u(p)与u(ps)彼此独立不相关,所以合成标准不确定度可按下式得到:

压力表示值的扩展不确定度:U= 0.011 MPa(k= 2)。

4 结语

本系统是为适应新形势下的计量检测的需要,建立了一个计量信息采集自动化、数据信息资源化、证书报告传输网络化的平台。凡是以电学量输出的传感器为标准器的计量检测,都可以应用该项目的方法,实现大多数计量检测能使用手机或平板电脑做直接记录检测过程。