有机朗肯循环发电系统蒸发器热力设计与试验验证

2019-05-15孙茴徐雪刘书君韦钰芳尹瑞祥毛联飞胡哺松

孙茴,徐雪,刘书君,韦钰芳,尹瑞祥,毛联飞,胡哺松

(中国长江动力集团有限公司,武汉 430000)

0 引言

有机朗肯循环(ORC)发电技术可以将低品位热源转换成电能,降低工业能耗,减少环境污染[1-2]。ORC发电系统主要包括蒸发器、透平、发电机、冷凝器、工质泵等主要部件,其中蒸发器作为给系统输送热量的设备,直接影响系统的发电效率,所以,合理地设计蒸发器以及正确计算蒸发器换热面积尤为重要。

ORC机组常用的换热器有管壳式和板式两种,本文所述ORC发电系统用蒸发器选用管壳式结构。蒸汽余热型ORC发电系统的蒸发器内冷热流体均发生相变,相变区传热系数与单相区差别较大,使用常规的设计方法计算传热面积可能存在误差,故考虑根据传热学基本原理采用机组热力参数计算蒸发器的换热面积,通过试验数据对其性能进行评估。

1 热力设计

蒸发器原始设计参数见表1,选取参数见表2。不考虑不同相区传热系数的差异,管侧和壳侧分别只用一个传热模型计算得到两侧的传热系数,管侧介质为蒸汽-凝结水,壳侧介质为被加热的有机工质。管侧选用管内单相对流传热模型[3-4],壳侧选用Menelly提出的池内沸腾模型[5-6],根据传热学基础理论,计算得到蒸发器的换热面积[7]。

1.1 管侧传热系数计算

(1)换热管内径

di=(d0-δ×2)=0.017 6 m 。

(2)蒸汽放热量

Qhr=qVhr×Δhhr=3 665.21 kW ,

式中:Δhhr为蒸汽进出口焓差,2 510.42 kJ/kg。

(3)雷诺数

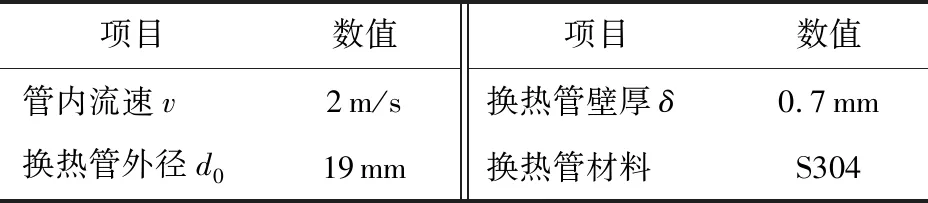

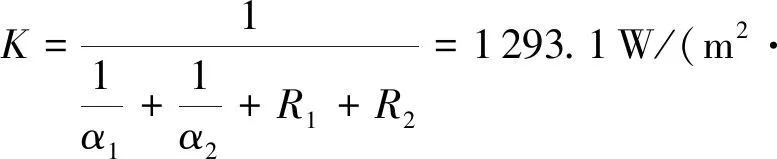

表1 蒸发器原始设计参数Tab.1 Original design parameters of the evaporator

表2 蒸发器选取参数Tab.2 Selection parameters of the evaporator

式中:ρhr为平均温度下水的密度,963.948 kg/m3;μ为平均温度下水的黏度,3.073 5×10-4Pa·s。

因110 398.5>10 000.0,所以管内流态为紊流。

(4)努谢尔特数[3]

Nu= 0.021×Re0.8×Pr0.43×

式中:Prw为壁面温度下的普朗特数,1.279 6;Pr为平均温度下的普朗特数,1.912 5。

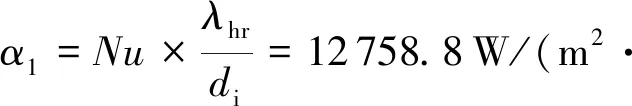

(5)管侧传热系数

式中:λhr为平均温度下水的导热系数,0.676 1 W/(m·℃)。

1.2 壳侧传热系数计算

(1)工质吸热量

Qf=qV f×Δhf=3 588.35 kW ,

式中:Δhf为工质进出口焓差,233.01 kJ/kg。

(2)热效率

(3)工质侧传热系数。一般情况下,如果加热面浸入自由液面内,液体流动方式是自由对流,这样的沸腾称为池沸腾。本文中蒸发器就是按照这种沸腾进行计算,根据Menelly提出的公式计算沸腾给热传热系数

式中:Cs为传热面表面状态系数,按照推荐值Cs=0.72;cp为平均温度下工质定压比热容,1.166 4kJ/(kg·℃);r为工质汽化潜热,109.35 kJ/kg;pb为平均温度下的沸腾压强,668.56 kPa;λf为平均温度下液态工质导热系数,0.072 598 W/(m·℃);σ为平均温度下液态工质表面张力,0.007 915 9 N/m;ρ1为平均温度下液态工质密度,1 192.7 kg/m3;ρr为平均温度下汽态工质密度,37.131 kg/m3。

1.3 换热面积计算

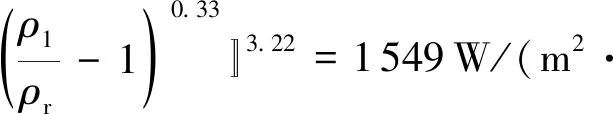

(1)平均传热系数

式中:R1,R2为污垢系数,选取R1=0.000 017 4,R2=0.000 032,初设时可以认为介质洁净度高,R1,R2可以忽略不计。

(2)平均有效温差

Δt1=tihr-tof=24.0 ℃ ,

Δt6=tohr-tif=13.0 ℃ ,

Δtm=(Δt1+Δt6)/2=18.5 ℃。

(3)换热面积

考虑6%余量,取换热面积为159 m2。

2 试验分析

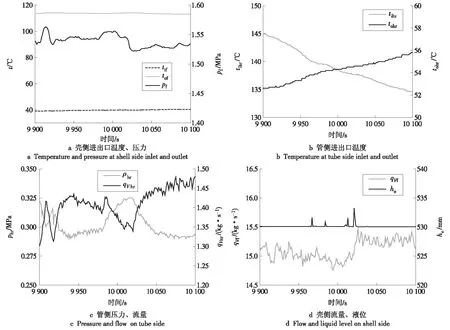

由热力设计结果可得,机组蒸发器换热面积为159 m2,据此设计生产ORC发电系统用蒸发器,并总装出一套发电机组进行试验。根据机组的整机试验得到蒸发器的运行数据,选取运行过程中第9 951~10 086 s内的运行数据(如图1所示),该时间段内各参数变化平稳且比较接近设计的额定工况。表3和表4对蒸汽及工质的进出口温度、压力、流量及液位等参数进行稳定性判别,所有参数的偏差均在 9.0%以内,且大部分偏差在3.0%以内,认为蒸发器的运行工况已经达到平衡。另外,将该时间段内的运行参数与设计参数进行对比,除工质压力偏差为11.4%外,其余参数的实测值与设计值的偏差均在7.0%以内,表明实测工况与设计工况比较接近。

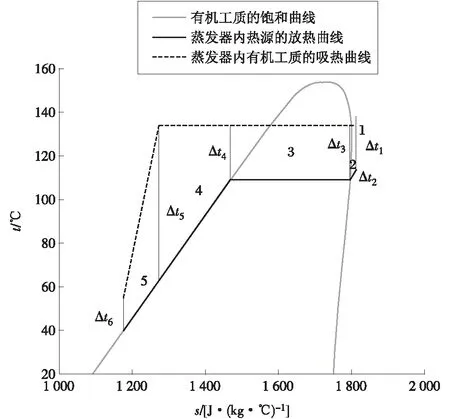

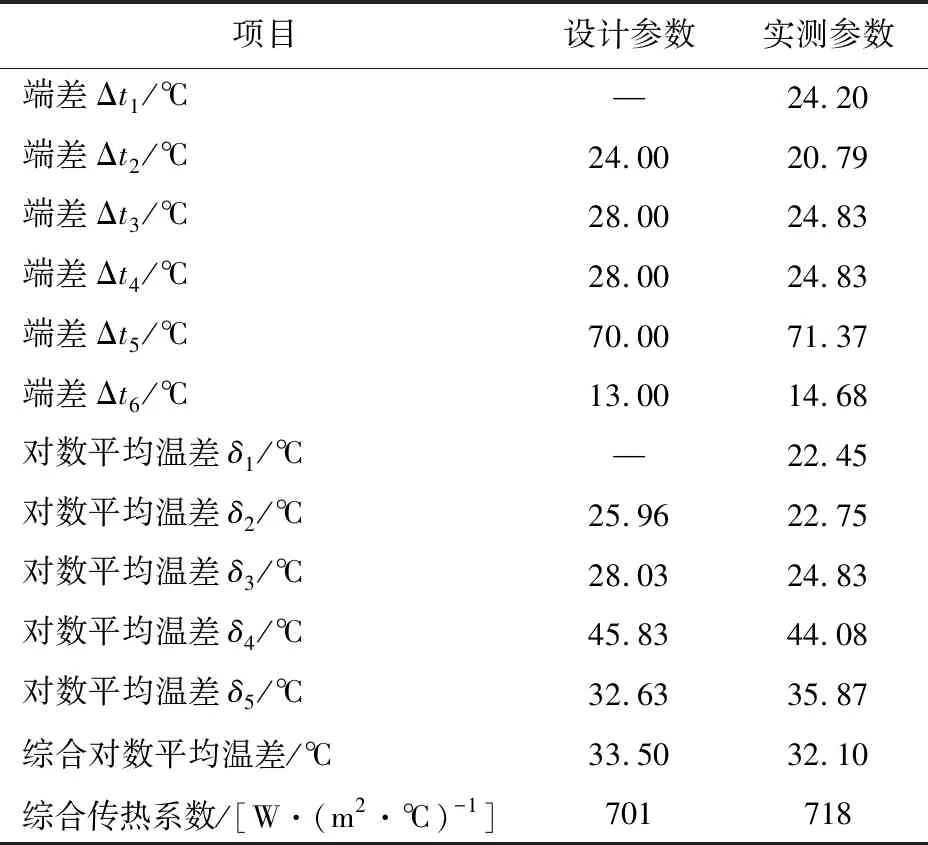

由于蒸发器两侧流体均存在相变,分别根据实测参数和设计参数分段求取各段的对数平均温差,采用各段能量加权的方式求得综合对数平均温差,得到综合传热系数。图2为实测工况的温-熵(t-s)图,运行过程中蒸汽具有一定的过热度,所以实测工况分成5段进行计算,计算结果见表5。

图1 实测数据曲线Fig.1 Curve of measured data

表3 蒸发器(管侧)实测参数与设计参数Tab.3 Measured parameters and design parameters of the evaporator(tube side)

注:实测平均值偏差以设计值为基准,实测上、下峰值偏差以实测平均值为基准。

表4 蒸发器(壳侧)实测参数与设计参数Tab.4 Measured parameters and design parameters of the evaporator(shell side)

注:实测平均值偏差以设计值为基准,实测上、下峰值偏差以实测平均值为基准。

由表5可知:设计的综合对数平均温差为33.50 ℃,综合传热系数为701 W/(m2·℃),实测的综合对数平均温差为32.10 ℃,综合传热器系数为718 W/(m2·℃),偏差为2.4%,蒸发器实际的传热温差小于设计值,传热系数大于设计值,表明蒸发器的传热能力可以达到设计要求;另外,试验时的蒸汽参数高于设计参数,而端差小于设计端差,从客观上提高了蒸发器的工作条件。

图2 实测工况t-s图Fig.2 t-s diagram under measured condition

表5 蒸发器计算结果Tab.5 Evaporator calculation results

3 结论

本文根据传热学基础理论计算了蒸发器的换热面积,并据此计算结果设计生产了一台适应整个ORC发电机组的蒸发器。通过机组运行时的试验数据对蒸发器的传热性能进行评估验证,结果表明蒸发器的传热性能达到了系统的要求,同时还验证了计算的传热面积符合设计要求,为今后提高ORC发电系统的发电效率提供了有利依据。