首套褐煤水煤浆气化烧嘴运行中常见的问题

2019-05-15

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

大唐呼伦贝尔化肥有限公司(以下简称大唐化肥)18万t/a合成氨、30万t/a尿素项目,气化技术采用非熔渣—熔渣氧气分级水煤浆气化工艺(即清华炉),以呼伦贝尔市褐煤为制浆原料,于2012年6月25日一次性投料成功。然而烧嘴问题是影响气化装置长周期运行的瓶颈之一,截止到目前使用过北京航天十一所、石家庄某厂、浙江某厂、陕西某厂四家维修的烧嘴,从气化炉运行情况看,北京航天十一所相对稳定,也是创下使用时间最长的厂家(103.7 d),其他厂家所维修的烧嘴,使用短期即出现波动问题,也是没有作为主选的原因。

大唐化肥烧嘴在运行过程中出现拱顶超温、烧嘴压差波动、使用寿命短、中心氧含量低等问题,原因有三点:一是烧嘴尺寸的影响,二是工艺运行的影响,三是现场阀门管线设置的影响。经过近6年的运行摸索和现场改造,与烧嘴相关的问题基本得以解决,目前烧嘴运行稳定,烧嘴平均寿命在60 d以上。

1 三流道烧嘴介绍

水煤浆气化一般采用三流道烧嘴,烧嘴头部示意见图1,中心管和外环隙走氧气,中间环隙走水煤浆。设置中心氧的目的是为了保证煤浆和氧气的充分混合,中心氧量一般占总量的10%~25%。

1.1 烧嘴具有的特点

烧嘴必须具有良好的雾化及混合效果,以获得较高的碳转化率;具有良好的喷射角度和火焰长度,以防损坏耐火砖;要具有一定的操作弹性,以满足气化炉负荷变化的需要;要具有较长的使用寿命,以保证气化运行的连续性。

1.2 烧嘴材质要求

烧嘴要求采用耐磨性好的硬质材料,同时要求具有抗氧化/硫化和耐高温的特性。目前烧嘴的内管、中管、外管材料大多采用含镍高的Inconel 600合金,头部材料则采用含钴高的UMCO 50或Haynes 188等镍基合金。

1.3 烧嘴参数

环隙:指环氧流动直径,环隙大小决定烧嘴的加工能力;内至外:指内喷头(中心氧)至端面距离,内至外尺寸决定煤浆在烧嘴内部的预混情况;中至外:中喷头(水煤浆)至端面距离;内:指内喷头(中心氧)内径;中:指中喷头(水煤浆)内径;外:环氧喷头直径。

2 烧嘴常见问题原因分析及应对措施

2.1 拱顶超温

拱顶超温原因有两点:一是烧嘴尺寸设计不合理,导致煤浆雾化流场不好;二是烧嘴出现偏喷现象。拱顶超温时一方面可通过DCS画面观察判断,另一方面可通过现场测温判断。烧嘴出现偏喷时,伴随着烧嘴压差的波动、拱顶或筒体局部超温、渣口压差出现波动、热偶可能出现飞升、现场出现大块渣等现象,出现偏喷现象时,现场操作人员必须加强巡检,尤其加强对壁温的监测,而控制室人员一定要严格控制系统氧煤比,尽可能控制炉温的稳定和渣口压差的稳定,若出现炉温飞升而氧煤比下降的情况,控制室人员应通过降低氧煤比的操作来控制炉温,如果降低氧煤比后炉温仍在上涨,应立即按下紧急停车按钮。

2.2 烧嘴压差波动

2017年2月7日2:24,气化B炉烧嘴压差由0.43 MPa开始下降,2:36烧嘴压差降至0.2 MPa,而后稳定在0.2 MPa,4:54烧嘴压差继续缓慢下降至0.15 MPa,5:38烧嘴压差开始回涨,5:40达到0.28 MPa,6:22继续上涨,7:38烧嘴压差恢复至0.43 MPa,整个过程持续超过5 h。大唐化肥气化烧嘴压差经常性出现类似波动,烧嘴压差波动可能原因有三点:一是煤浆的质量原因。煤浆的含量或者黏度不合格都会引起烧嘴压差降低,当煤浆含量降低,单位煤浆的质量下降,膜盒压力表测得压力降低,煤浆的黏度发生变化时,外环氧对煤浆的剪切力和中心氧对煤浆的加速作用均会发生变化,致使烧嘴压差波动;二是高压煤浆泵原因。因煤浆中不可避免地含有铁片之类的大颗粒杂质,杂质经过高压煤浆泵单向阀时,可能出现短暂地卡塞、煤浆输送不稳定,导致烧嘴压差下降、氧煤比升高、炉温突升,高压煤浆泵单向阀卡塞现象消失后,煤浆入炉量恢复,烧嘴压差恢复,还有就是高压煤浆泵活塞密封、安全阀密封等问题也可能造成打量不好,烧嘴压差波动;三是烧嘴原因。烧嘴因磨损、煤浆管线振动、煤浆和氧气管线应力等原因,造成煤浆偏流,未充分雾化,流经烧嘴阻力下降,表现为烧嘴压差下降,氧气流量增加,在运行一段时间后,通过物料自身修正,煤浆流向均匀、雾化改善,烧嘴压差又趋于正常。

2.3 烧嘴冷却水盘管烧漏

当出现烧嘴冷却水盘管烧漏时,烧嘴冷却水流量、压力、温度会有明显变化,即温度升高、压力升高、流量下降,DCS操作人员发现烧嘴冷却参数同时出现波动时,立即按下停车按钮,停车后将烧嘴冷却水进出口阀门关闭,防止气化炉泄压后烧嘴冷却水进入气化炉,造成炉砖损坏。烧嘴冷却水盘管泄漏主要原因是露点腐蚀,而本质原因是气化煤硫含量高,因此要杜绝使用高硫煤。

2.4 中心氧含量低

大唐化肥从2012年6月投料至2017年11月,中心氧含量始终只有7%左右,因中心氧含量低,气化炉内黑区上移,运行初期经常出现拱顶超温、渣口指标控制不好、气化炉排渣不畅、烧嘴断面烧蚀龟裂等现象,对气化炉的稳定运行造成了极大的影响。中心氧含量低的原因有烧嘴尺寸设计不合理、现场管线设计不合理存在管阻、阀门选型不合适等。针对中心氧含量低的问题,大唐化肥采取以下几项措施:①经过中心氧现场管线缩短取直改造,该改造中心氧管线缩短距离8 m左右,减少弯头5个;②更换现场中心氧单向阀,单向阀形式由升降式改为轴流式,通过阀门形式的改变,降低中心氧管线阻力;③优化烧嘴尺寸,先后进行中至外、内至外、环氧、雾化角度等参数调整,每次对调整后的尺寸进行工业化实验,实验2个周期后根据实际运行情况再进行其他参数调整,逐步积累数据,优化尺寸。

经过上述的技术改造和优化,大唐化肥中心氧含量低的问题于2017年11月得以解决,目前中心氧实现可控、可调节,经过摸索,中心氧含量控制在13%,系统运行稳定,烧嘴运行稳定性大大增加,为气化装置的稳定运行提供了最基础的保障。

3 大唐化肥烧嘴摸索发展的重大历程

3.1 数据积累调整期(2012.6—2013.10)

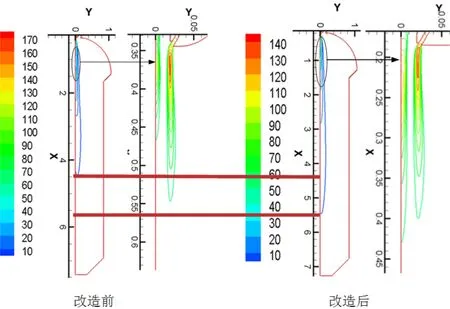

气化装置运行出现问题最多的就是拱顶超温、筒体超温、烧嘴压差波动、烧嘴冷却水盘管烧漏、渣口压差难以有效控制,烧嘴受损严重,外烧嘴端面不同程度的龟裂,尤其是外烧嘴侧面严重烧蚀,外管收缩明显,环隙变小且不均匀,对安全稳定生产造成极大的困扰,大唐化肥与北京航天十一所烧嘴厂家多次进行技术攻关,分析认为气化炉内燃烧火焰较短是造成拱顶超温、筒体超温、烧嘴冷却水盘管烧漏、渣口压差难以控制的主要原因。北京航天十一所通过调整内烧嘴距端面距,实现拉长燃烧火焰长度,改善烧嘴的雾化状况,改造前和改造后的工艺烧嘴与气化炉流场计算模拟见图2。

图2 烧嘴与气化炉流场计算模拟

图中左侧为不同颜色代表物料在气化炉的不同流速,右侧为烧嘴头部局部放大图。

由图2可见,原工艺烧嘴模拟冷态流场中,射流区域较短,射流中心区更靠近炉子拱顶处;改造后射流区域较原射流区域长1.0 m左右,射流中心区向炉膛中部移动。改造后工艺烧嘴气化燃烧火焰较改造前长,火焰中心区更远离炉子拱顶处。在同样氧煤比的情况下,提高了渣口处温度,由于渣口温度的高低是决定渣口压差大小的主要因素,因此气化炉渣口排渣更顺畅。

3.2 数据固化试验期(2013.11—2014.9)

经过摸索后,大唐化肥最终将内喷头距端面距固定为20 mm,而后在双炉进行持续试验,经过改造,烧嘴断面龟裂情况明显好转,烧嘴改造前后使用效果对比见图3。

图3 烧嘴头部改造前后使用效果对比

烧嘴改造前后炉渣情况对比见图4,改造前,炉渣内存在大量的玻璃纤维,改造后的炉渣粗细均匀,相对于改造前大为改善。

图4 烧嘴改造前后炉渣对比

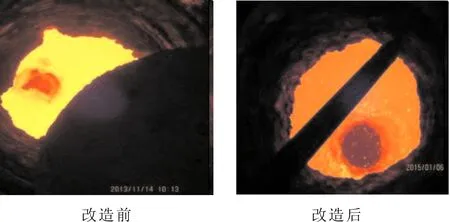

烧嘴改造前后炉子渣口情况对比见图5,改造前渣口经常性发生堵塞,最差的时候渣口直径不足10 cm,对气化炉的连投造成了很大的安全隐患,必须进行疏通方可投料。投料后如要正常排渣就必须首先提高氧煤比以提高气化炉上部温度,从而提高渣口温度,这使得炉子拱顶温度超温情况进一步恶化。改造后,烧嘴雾化然后火焰变长,气化炉内黑区整体下移,渣口的温度保持在灰熔点以上,实现正常排渣。

图5 烧嘴改造前后渣口对比

从固化后的烧嘴运行情况可知,烧嘴运行周期明显加长,装置的运行情况有了极大地改善,气化装置基本实现了稳定运行,从而验证了烧嘴固化数据的成功。

3.3 提浓探索期(2014.10—2016.4)

2014年前期单一东明煤煤浆浓度在48%左右,为了提高煤浆浓度,特意将煤浆颗粒整体放大,煤浆浓度上涨至49%左右,黏度在1 200 mPa·s左右,2015年2月开始将煤浆黏度指标修改为入炉煤浆黏度不超1 500 mPa·s,煤浆浓度得到进一步提升至49.5%左右。但是在运行中仍发现每次烧嘴内喷头严重磨损的现象(见图6)。

图6 改造前后内喷头磨损对比

这个阶段气化装置工艺参数频繁变化的就是烧嘴压差,主要原因是喷头内壁因煤浆冲刷导致其通道变大、变得不规则,煤浆容易产生压差波动,雾化效果差,烧嘴压差波动时,介质流向不稳定,一旦重新找到平衡点,烧嘴压差又趋于正常。

煤浆颗粒放大后,一方面是烧嘴内喷头磨损严重,烧嘴使用寿命明显变短;另一方面是煤浆大颗粒极易在高压煤浆泵单向阀密封O形圈处卡塞,出现单向阀高压煤浆泵单向阀卡塞事故,导致煤浆入炉流量、压力波动,进而引发烧嘴压差波动。

3.4 降黏保黏调整期(2016.5—2017.11)

针对烧嘴磨损严重和烧嘴压差频繁波动的问题,2016年1月大唐化肥多次与北京航天十一所进行技术交流,北京航天十一所技术人员多次来厂进行探讨协商,双方对内喷磨损问题达成共识,内喷磨损严重基本确定是煤浆颗粒大导致,于是大唐化肥将入炉煤浆黏度指标修改为900~1 200 mPa·s,运行证实烧嘴运行情况得到好转,烧嘴压差波动频次大幅减少,装置运行平稳率显著提高,烧嘴使用寿命平均在40 d以上。

3.5 烧嘴数据优化期(2017.11至今)

随着中心氧含量低的问题的解决,大唐化肥再次与北京航天十一所进行探讨,一方面是提高中心氧含量,进而实现提高有效气含量的目的,目前已将中心氧含量调至13%;另一方面是通过改变烧嘴尺寸,进一步优化生产,确保烧嘴使用寿命平均水平达80 d以上。本次烧嘴尺寸主要改变三部分:一是内至外由20 mm改为70 mm;二是中至外由3 mm改为2.3 mm;三是环氧尺寸由4.5 mm改为4.2 mm。改造后烧嘴运行稳定,第一台烧嘴上炉运行寿命达81 d,其他烧嘴目前正在继续使用中。

4 结语

针对烧嘴在使用过程中存在的问题,大唐化肥一直与多家烧嘴厂家进行技术交流,然而部分烧嘴厂维修、设计的烧嘴使用情况并不理想,最终大唐化肥通过现场改造,与航天十一所、GE技术服务公司相关人员共同努力,彻底解决了制约系统稳定运行的烧嘴问题,气化装置实现长周期稳定运行。