焊接仿真CAE在叉车门架焊接变形中的应用研究

2019-05-14杨汉才李晓华

文/杨汉才 李晓华

焊接仿真CAE是在实际产品焊接加工前,通过三维建模和有限元分析技术,对焊接加工过程进行仿真模拟。它可以模拟材料机械、物理和冶金等三方面性能的变化过程和结果,从而获得整个热加工过程中的温度场、应力场、变形等各种信息;利用这些信息,优化焊接工艺参数和工艺方案,提高焊接质量,更进一步为产品变形分析和残余应力分析提供足够的理论依据。运用CAE仿真技术可以模拟装夹条件、焊接顺序等对焊接变形和应力影响,从而优化装夹条件和焊接顺序,提高和确保焊接件质量。

一、创建有限元模型

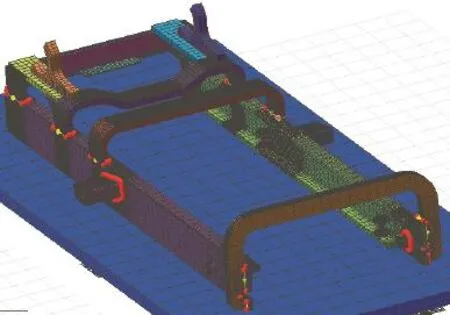

首先运用三维软件建立承载部件实体模型,然后将模型导入焊接CAE仿真软件中,在软件中创建有限元模型。这里将焊条和母材材料均设为Q345钢,采用6面体单元对承载结构件进行网格划分。为提高计算效率并保证计算精度,对焊缝区单元局部网格细化,远离焊缝区的单元尺寸可以设置大一些。焊缝模型采用软件自动生成,焊缝总长度为3米。创建的有限元模型,如图1所示。

二、热源模型选择

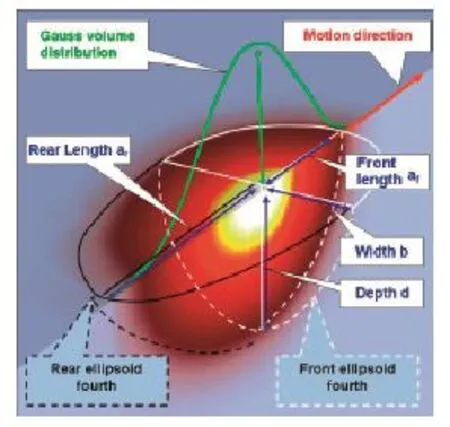

对于焊接数值模拟来说,焊接热源模型是描述焊接过程的重要条件。为了准确计算焊接热循环过程,工程人员依据经验选取双椭球热源模型。双椭球热源模型的能量密度分布比较适用于手工氩弧焊、熔化极气体保护焊和钨极氩弧焊等焊接方式,其示意图如图2。结合实际熔池形貌,通过多组模拟最终确定两种焊缝的焊接参数和热源模型参数,如表1。

三、边界条件及焊接顺序

本次模拟的机械边界条件主要以现有夹持装置设置边界条件,包括支撑板、夹持力和左右支撑面的设置,其中夹持力大小依据现有装备设置为1KN。边界条件持续时间为整个模拟过程。散热及传热边界条件选择默认,环境温度设为20℃。

焊接顺序,按照预先设定焊接顺序进行模拟。

图1:门架承载结构件有限元模型

图2:高斯双椭球热源模型示意图

图3:焊后总变形量分布及分变形量分布云图

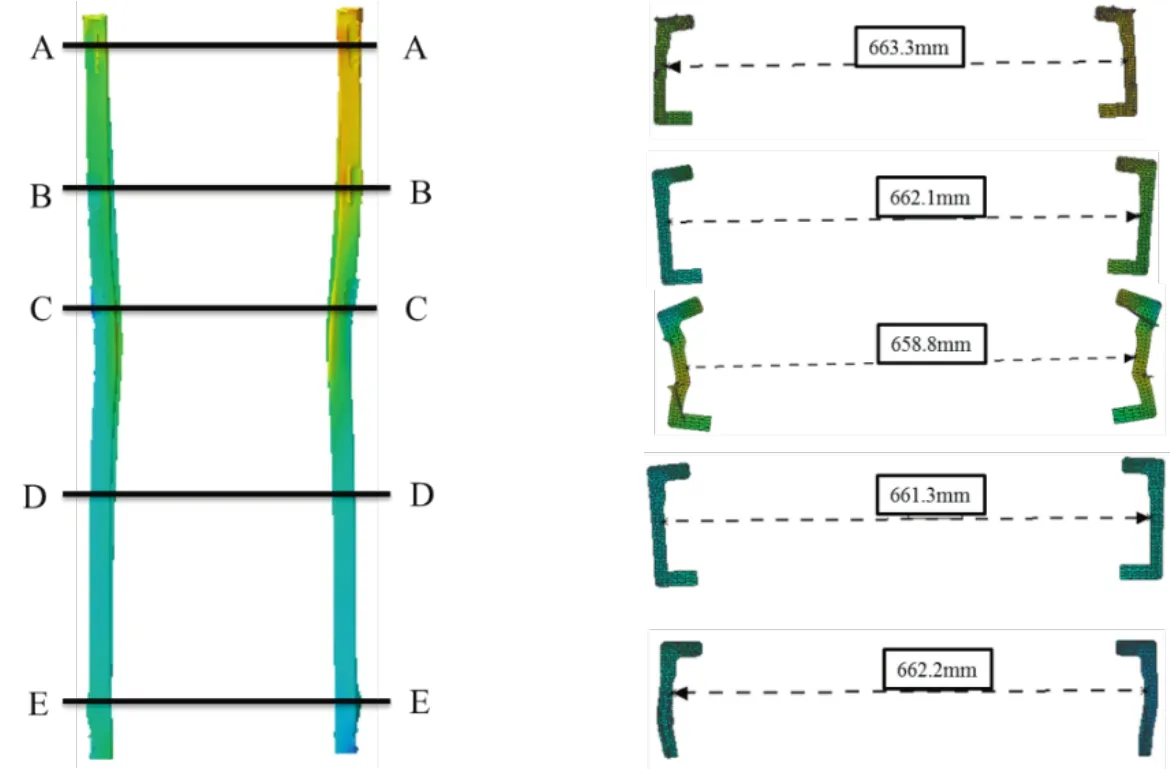

图4:两槽钢不同位置截面距离(放大20倍)

表1: 两种焊缝的焊接参数和热源模型参数

四、模拟焊接变形分析结果

该模拟过程分为焊接和冷却两个阶段,焊接过程中会产生较大的焊接变形,并随着焊接的进行,变形不断增加或抵消,在冷却后两个槽钢会产生最终的焊后变形。尽管门架上34条焊缝关于YZ平面对称,但由于只有一个焊枪作用,最终两侧产生的焊接变形也是不同的。而在Y正方向上有支撑台面的约束作用,以及在Z方向产生的变形量较小可以忽略不计,在X方向上会产生较大的纵向弯曲及扭曲变形,因此只需研究X两个方向和Y负方向变形即可。为观察方便,对其变形程度进行20倍放大处理。

如图3所示,分别为焊后门架整体总变形量云图及槽钢沿X方向和Y方向分变形量云图。可以看出,门架在X方向产生了较大的纵向弯曲变形,其整体总变形量最大为2.76mm,槽钢中间油缸支座处向内凹,两端向外弯曲并伴有一定程度的扭曲变形,沿X方向最大变形量2.01mm,沿Y负方向最大变形量2.5mm。两根槽钢变形趋势基本一致。

为进一步观察两槽钢的不同位置的开档大小,沿XZ平面选取不同截面进行观察测量,截面位置及结果,如图4所示。可以看出,放大20倍后,所选取截面上开档最大距离约为663.3mm,最小距离约为658.8mm。

五、结束语

CAE仿真模拟焊接变形结果,经过与实际对比,变形趋势基本一致。焊接仿真CAE技术能够预测焊接零部件在一定条件下,焊接变形发生部位,甚至变形的大小数值。后续通过改变边界条件和焊接顺序,多次模拟后可以找出最优化的工艺保障条件,从而有效指导实际生产。焊接仿真CAE是更为复杂的仿真技术,涉及因素多,计算量大,随着智能制造发展,近年来正逐渐在企业中实际应用。