一段法分解工艺生产砂状氧化铝的工业改进实践

2019-05-14马冬灿

马冬灿

(杭州锦江集团有限公司, 浙江 杭州 310005)

0 前言

随着电解铝工艺技术的发展和国家对环境保护的要求日趋严格,电解铝企业对电解原料氧化铝的物理指标要求也不断提高。砂状氧化铝因具有比表面积大、流动性好、对烟气吸附能力强、易溶解于电解质等特点,成为所有电解铝企业的首选。

在拜耳法氧化铝生产中,用高浓度铝酸钠溶液(铝酸钠精液,以下简称精液)生产砂状氧化铝,国内生产企业基本上采用两种分解工艺:一种是采用高晶种系数和较低分解温度结晶长大的一段法分解工艺;另一种是采用细晶种附聚和粗晶种长大的二段法分解工艺[1-3]。

山西孝义兴安化工和山西复晟铝业均采用拜耳法氧化铝生产的一段法分解工艺,自投产以来,两家企业针对高浓度铝酸钠溶液的特性,通过研究超细晶种平衡控制,分别改良了传统拜耳法一段法分解工艺,实现了产品的砂状化生产。

1 传统一段法分解工艺的技术特点

传统一段法工艺的技术特点是低温(58~60 ℃)、高浓度(Al2O3为190 g/L)、高固含(850~900 g/L)。该技术的控制要点是以微调分解首槽温度为主要手段,控制分解过程的成核频率和晶种颗粒数量的基本平衡,以全体晶种的长大为主要机理,大部分中间产物循环作晶种,其余分级实现产品的砂状化[4]。

该工艺的优势是流程简单、精液产出率高。其缺点是产品的磨损指数较高(>30%)、分解条件调整要有超前性、产品粒度易呈周期性(3~6个月)变化[5]。其主要原因是由于采用高固含的分解条件,晶种长大极易呈现整体性(整体细化或粗化)。当产品粒度周期由粗化向细化转化时,由于这种整体性,会导致分解槽粒度大量二次成核,出现细化时,整体粒度仍表现为粗化,而细化的影响会在2~3天后才表现出来。以往微调分解首槽温度,都是在细化表现出来后才开始调整,这种调整的滞后,直接影响到产品粒度和磨损指数。

2 一段法生产砂状氧化铝的改进

2.1 附聚机理

生产实践证明,一段法生产砂状氧化铝主要依据首槽温度调节控制粒度,控制手段单一,并且固含对调控结果影响较大,使得控制准确度、时效性较差。要想获得稳定的产品粒度,就要获得以附聚长大的多晶体颗粒而非晶体径向长大的颗粒。

所谓附聚,指的是在范德华分子引力、自粘力、附着力以及毛细管力和物质之间紧密接触而形成的表面张力等力的作用下,微粒物质自发和定向地联结在一起的现象[6-7]。附聚过程分为絮凝和胶结两个阶段,即细颗粒(-20 μm)首先聚集在一起,形成疏松的集晶结合体,然后从溶液中新析出的氢氧化铝将其牢固的粘结在一起。分解过程难以避免产生-20 μm的细粒氢氧化铝,这些细粒氢氧化铝只有通过附聚才能快速转变成粗粒。

图1 晶种粒度-45 μm含量变化趋势

2.2 复晟铝业一段法生产砂状氧化铝的改进

研究认为,较高的分解初温、中等种子添加量、高过饱和度有利于附聚。初温是决定附聚效率大小的首要条件,溶液过饱和度是决定附聚能否进行的先决条件。同时,相关资料显示分解粒度的强度与精液Na2OK浓度有关。因此,先后从控制固含和精液Na2OK浓度两个方面,改善产品粒度和磨损指数。

2.2.1 投产初期生产情况

山西复晟铝业有限公司自2014年10月投产后,分解固含按以往工艺控制条件,一直维持在850~900 g/L。一段分解生产砂状氧化铝的主要机理为二次成核和晶体长大,因此分解初温的调整按照超细颗粒数进行,虽然可以做到提前调整温度,但是由于固含较高,造成分解粒度出现两极分化,细颗粒和粗颗粒数目较多。

为了保证足够的分解率,分解首槽初温一直在58~60 ℃之间微调,末槽温度基本稳定在48 ℃,在分解固含850 g/L,分解时间50 h左右,得到分解率52.41%。过低的分解温度对降温设施的投入要求过于庞大,且不利于热量的利用。产品粒度呈现周期性波动,-45 μm的细化峰值达到20.57%左右。2014年11月投产之后,在半年内就出现了晶种细化高峰。为此,复晟公司在2015年6月成立砂状氧化铝攻关小组,对一段法生产砂状氧化铝进行技术研究和改进。

2.2.2 产品粒度得到改善

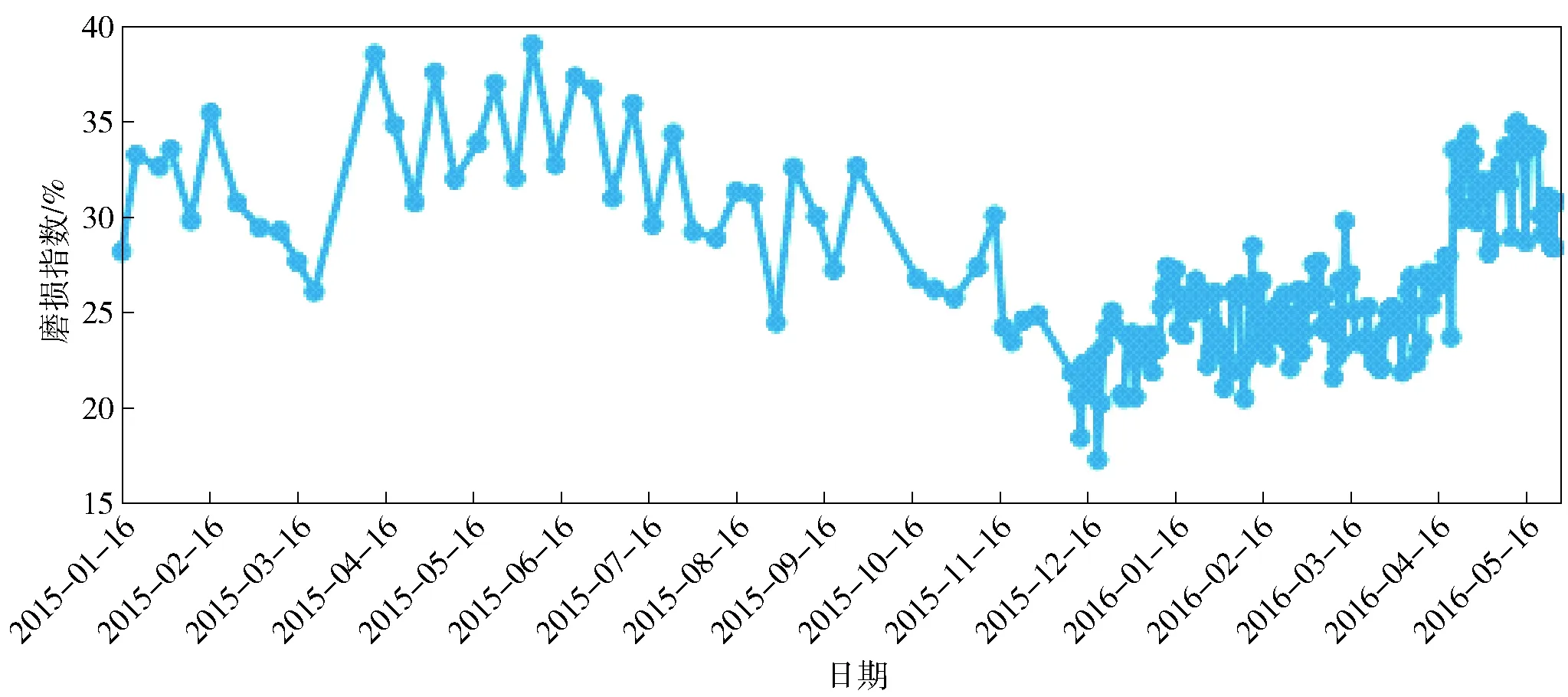

从2015年6月开始,复晟铝业开始有计划地降低分解槽固含。分解初温从58~63 ℃进行调整,并通过马尔文粒度分析仪、颗粒计数器观察晶种中细颗粒的含量变化。自投产以来晶种粒度-45 μm含量的变化趋势如图1所示。从图1中可以看出,2015年6月以后,晶种粒度变化趋势逐渐变缓,细化峰值控制在18%以下,极大地改善了产品粒度。

2.2.3 晶种粒度的磨损指数下降

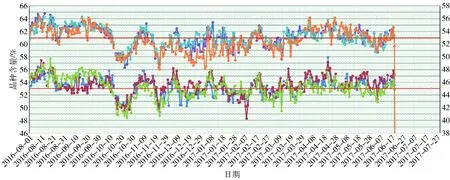

相关资料[8]提出,精液Na2OK浓度在150~164 g/L内,随着精液Na2OK浓度升高,产品氧化铝的强度变差,分解系统出料氢氧化铝及产品氢氧化铝中细粒子含量升高。精液Na2OK浓度低有利于细颗粒的附聚,其试验产品颗粒中晶粒相对较小,产品氧化铝强度较好。同时,精液Na2OK浓度的降低,势必会造成蒸发负荷的升高,所以降低幅度很大程度是由蒸发工序蒸水量决定的。按照蒸发工序的最大蒸水量,将精液Na2OK浓度控制在155~160 g/L。改进后的晶种粒度磨损指数变化趋势如图2所示。从图2中可以看出,自2015年6月后,通过降低固含和降低精液Na2OK浓度,晶种粒度磨损指数明显下降。

图2 晶种粒度磨损指数的变化趋势

2.3 兴安化工一段法生产砂状氧化铝的改进

2.3.1 Syscad流程建模软件的应用

山西孝义兴安化工从2016年8月份起,开始氧化铝质量提升技术的攻关,2017年7月结束。技术攻关项目依托Syscad流程建模软件的应用,包含Syscad全厂工艺流程模型和Syscad版PSD模型。采用Syscad全厂工艺流程模型进行全厂系统的指标以及产量、液量模拟,结合Syscad版PSD模型进行分解工序单一指标的控制方向等的确定。在生产过程中结合起来,确保系统精液分解率的同时控制晶种的粒度分布。主要控制参数包括精液指标、分解固含、首末槽温度、中间降温的开停模式、小型技改实施、分级机运行模式、粗化排砂及打循环等流程的应用。

孝义兴安化工在结晶理论以及Syscad数学模型基础上,不断根据控制效果进行调整优化,同时随着生产企业的生产组织等因素进行变化的动态模式,不用结晶助剂、降低分解槽固含到700~800 g/L,稳定首末槽温度、根据粒度分布的变化以及系统指标的波动进行调控。

2.3.2 改进效果

结合超细颗粒中3.55 μm、5.34 μm、9.87 μm、29.4 μm、D(0.1)的变化,根据粒度分布的粗细化程度以及趋势进行调整,在细化时通过分级机高效分级、低固含等措施抑制细化程度;在粗化时通过打循环(或排砂)、高固含等措施增加细颗粒以延缓粗化趋势。同时,结合粒度分布的控制进行实施现场的分级机出料管下移和分级机短路等技术改进。

结合兴安化工生产系统产量等要求,调整分解系统粒度分布,具体控制情况如下:

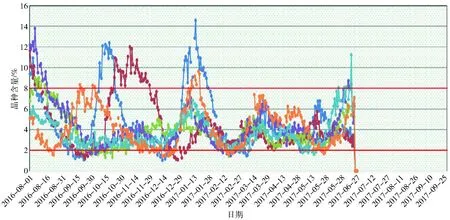

1)控制晶种29.4 μm的含量。控制晶种-45 μm含量的前提是控制好晶种29.4 μm含量起伏较为平稳。晶种29.4 μm含量的变化趋势如图3所示。

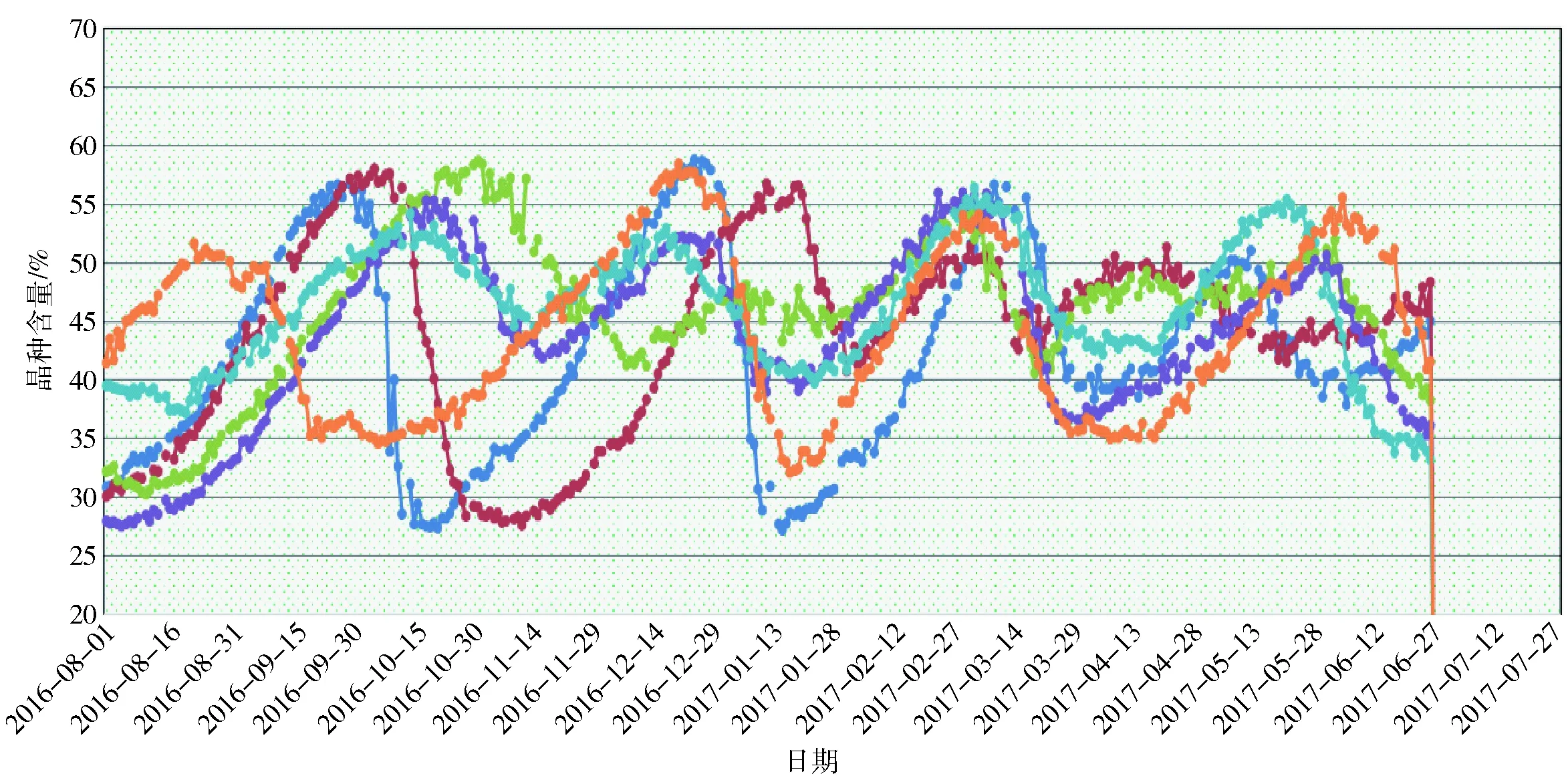

2)控制 D(0.1)。晶种D(0.1)含量的变化趋势如图4所示,其变化趋势趋于平缓的同时,粗细化趋势减缓、波动较小。

图3 晶种29.4 μm含量的变化趋势

图4 晶种D(0.1)含量的变化趋势

3)精液分解率。精液分解率因分解粒度分布比较稳定,从精液到分解末槽分解率波动较小,控制产品-45 μm含量较好的同时,分解率(图5)维持较高水平,达到53.13%。

图5 精液分解率的变化趋势

现有的调控模式及结果改变了所谓生产砂状氧化铝是以牺牲分解率和产量为代价的传统观念。兴安化工产品质量提升项目真正实现了结晶理论与Syscad数学模型结合在氧化铝产品质量控制方面应用。目前已完全达到砂状氧化铝物理标准(-45 μm含量≤16%,磨损指数≤20%,合格率≥95%),分解率(精液到末槽周期均值)均一直保持在53%以上。

2.3.3 同行业对比

据了解国内生产砂状氧化铝的公司,如某铝业公司,粒度-45 μm含量达到8%左右,但分解率只有49%;中铝的生产企业基本上均使用结晶助剂进行调控,最好的某厂最高分解率不到52%,生产砂状氧化铝需要低分解率是大家的共识,而兴安化工分解率均(精液到末槽)一直保持在53%以上,整个分解系统保持高效运行,因此现有的调控模式是行业最高水平的砂状技术。

3 结论

1) 一段法分解粒度调控手段单一,并且受分解系统固含影响较大。

2) 通过附聚机理分析,采用降低分解系统固含和降低精液Na2OK浓度的方法能有效地控制晶种粒度和强度,降低磨损指数。

3) 运用PSD粒度控制模型,进行超细颗粒提前控制手段,通过分级机和排砂控制,可以实现一段种分系统生产合格氧化铝,同时分解率维持较高水平。