气体脱硫溶剂胺纯度的影响因素及控制

2019-05-13刘亚利

刘亚利

(中海油石化工程有限公司,山东 青岛 266101)

水溶性烷基醇胺在工业上用于吸收硫化氢和二氧化碳等酸性气体已有较长的历史,至今仍然是石油加工中气体(例如天然气、油田气、加氢脱硫循环气、催化裂化和焦化尾气、液化气以及Claus硫回收尾气等)脱硫的主要方法。随着当今对环保的要求日渐严格,人们对气体脱硫装置重要性的认识不断提高,对装置技术性能的要求也愈来愈苛刻。然而,装置的性能、故障以及经济指标等与溶剂胺纯度的变化有着密切关系。因此,炼化企业都十分重视溶剂胺质量的管理。 本文重点介绍胺纯度的影响因素及控制。

1 工艺原理和流程

当烷基醇胺的水溶液在吸收塔中与含硫化氢和二氧化碳的气体物料接触时,硫化氢和二氧化碳溶解在烷基醇胺溶液中,并形成溶剂化烷基醇胺盐,即式1和2所示的质子化烷基醇胺阳离子和氢硫酸根及碳酸氢根阴离子(R3N代表所用的烷基醇胺)。

(1)

(2)

然后,将吸收了酸性气体的富溶剂加热汽提,式1和2的反应向左进行,并释放硫化氢和二氧化碳,从而烷基醇胺也得到再生。

作为脱硫溶剂,可以选用不同的烷基醇胺。因此,式1和2中胺的氮原子上三个R基可能是不同的,但基本上都含有乙醇基。例如常见的有:单乙醇胺(MEA)、二乙醇胺(DEA)、三乙醇胺(TEA)、甲基二乙醇胺(MDEA),尤以MDEA最为常用。此外,还有二异丙醇胺(DIPA)、二乙二醇胺(DGA)等。

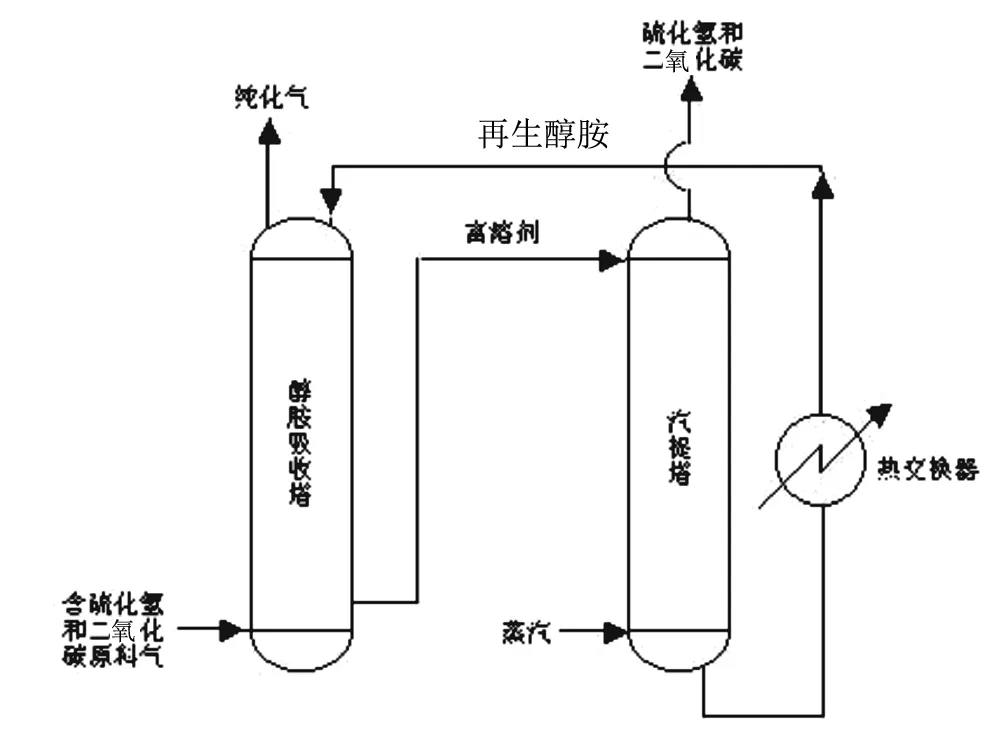

图1 气体脱硫工艺的流程

气体脱硫工艺流程如图1所示。从吸收塔下部进入的含H2S和CO2的原料气,与从塔顶进入的醇胺逆向流动,并通过塔内的填料、泡罩或阀盘充分接触。脱去了H2S和CO2等酸性气体的纯化气体从吸收塔顶排出。吸收了酸性气体的富溶剂从吸收塔底部流出,并从顶部进入汽提塔,由塔底进入的蒸汽进行汽提。释放的H2S和CO2从汽提塔顶排出,而从塔底流出的贫溶剂(再生的醇胺)重新返回吸收塔,循环使用。

2 溶剂胺的杂质

由式1和2可知,烷基醇胺吸收酸性气体是一个化学过程,符合化学当量原则。因此,正常情况下装置的处理能力是可预见的。然而,随着运行中溶剂胺不断产生各种杂质,它对酸性气体的理论吸收容量降低,而且影响装置稳定运行。归纳起来,这些杂质包括:热稳盐、降解产物、固体悬浮物和烃类。

2.1 热稳盐

溶剂胺除了吸收H2S和CO2外,常常也能和系统中存在的其他酸反应。如果溶剂胺接触到一个较强的酸(如乙酸),虽然如同式1的反应也会向右进行,但它却不能在汽提条件下回收,如式3所示。

R3N + CH3COOH →R3NH++ CH3COO-

(3)

2.2 降解产物

降解产物是指系统运行中所形成的,并包含有胺的那些分子。它们通常是惰性的,但大都具有极性且为强螯和剂,还会引起腐蚀。降解产物的形成会增加溶剂的粘度和密度,降低溶剂表面张力,并减少溶剂中胺的有效含量。例如,象MEA、DEA、DIPA等伯胺和仲胺都能生成甲酰胺。如式4所示,每生成1物质的量的甲酰胺,就相当于损失1物质的量有用的胺。

AmineH++Formate-→Formyl-amine+H2O

(4)

此外,还可能生成乙酰胺。温度、时间、pH和浓度都会影响酰胺的形成。由于前面两个条件在系统中是固定的,因此浓度成为主要影响因素。甲酰胺和甲酸盐的物质的量比随胺的类型和甲酸根的浓度(即胺的杂质含量或污染程度)而变化,比值越高,胺的污染程度也越高。在系统中甲酰胺含量通常从小于1%到15%甚至更高。

另一类降解产物是唑烷酮(oxazolidone),是由伯胺和仲胺在存在CO2时反应生成,如式5。

Amine + CO2→Amine-oxazolidone+H2O

(5)

同样,1物质的量唑烷酮也会造成1物质的量有效胺的损失。这些产物累积也会影响胺处理效果。

在气体处理中使用叔胺,如MDEA,可能形成氨基酸类降解产物如N-二(羟乙基)甘氨酸。它会造成腐蚀,工艺中必须密切监测。

2.3 固体悬浮物

胺液中的固体悬浮物通常有焦粉、硫化铁等,其中硫化铁是主要固体悬浮物。只要胺处理系统中酸性气体包含H2S,硫化铁(FeS)就会是主要固体污染物,因为H2S与碳钢反应生成硫化铁。在适当的条件下硫化铁紧密的附着在碳钢表面并阻止H2S的继续侵蚀。正是这种钝化作用使碳钢能用作胺处理的结构材料。

悬浮在胺系统中的硫化铁会带来许多问题。例如堵塞热交换管、汽提塔和吸收塔板,以及管线等;影响油/水分离,使胺溶液中烃含量偏高并引起发泡;使泡沫稳定,导致胺损失增加,使装置运行不稳;以及由于侵蚀而使腐蚀加剧。

硫化铁的形成及其对碳钢的钝化作用要受机械、热和化学等多方面因素的影响。机械因素包括振动、高速区的侵蚀以及在开停工时的冲击等,这些都会使硫化铁层脱落。快速的温度变化也会使碳钢表面硫化铁脱落。所有脱落的硫化铁都以悬浮颗粒形式进入循环系统中,成为一种磨料,从而使更多的碳钢裸露,加速胺品质的劣化。

2.4 烃类

气体脱硫单元的原料气有硫磺尾气、干气、低分气以及循环氢。在实际生产过程中,干气、低分气以及循环氢中烃类、含油污水等由于自身溶解度和在冷凝器凝结,能进入胺系统中,造成系统(吸收塔和汽提塔)发泡,热稳盐和硫化铁颗粒等杂质的存在还会增加泡沫稳定性,使胺的损失增加并使装置不稳定。因此在溶剂胺中常常要加入腐蚀抑制剂和消泡剂等化学剂。此外,烃类还会使Claus 催化剂失活。

3 控制措施

3.1 采用胺液净化设备

胺液净化设备工作原理是离子交换,技术的核心是通过阴离子交换树脂去除贫胺液所含热稳盐,净化后的胺液返回胺系统,关键操作为胺液净化去除热稳盐和采用氢氧化钠溶液对树脂再生。工作过程总共由树脂再生、碱液回收、冲洗排放、水回收、胺液净化、净化冲洗、冲洗回收、加碱等步骤组成。胺液净化设备能有效地脱除胺液中的热稳盐,改善溶剂质量,提高了胺液的脱硫效率。

3.2 防止溶剂胺降解

胺液的降解表现在与氧气的氧化降解、与CO2的降解[1]以及热降解。MDEA胺溶液与氧接触反应,主要产物为有机酸及热稳盐。与CO2的降解变质主要的影响因素是温度,温度越高,变质速度更快。因此防止胺液降解一要避免氧气进入溶剂系统,二要控制再生塔底温度。在气体脱硫溶剂系统中,溶剂罐采用的氮封隔离,联合水封维持着罐内微正压,防止氧气窜入。同时,配置溶剂采用的水和溶剂罐补水均为除盐水,禁止用新鲜水。这些措施有效地隔离了氧气,避免氧化降解。根据生产经验,再生塔温度不要超过127℃,否则容易发生热降解。由此,再生塔底再沸器采用的是低压饱和蒸汽加热,蒸汽压力为0.3~0.5MPa,温度在130~150℃范围内[2]。

3.3 去除固体悬浮物

胺液中的固体悬浮物颗粒度比较大,可对其进行机械过滤,一般溶剂再生装置会采用贫、富液自动反冲洗精密过滤器来去除固体杂质。该过滤器采用进出口压差自动定期冲洗,能除去大于25μm的固体杂质,脱除率大于98%。当溶剂中焦粉携带量较大时,过滤器滤芯需要频繁的更换,增加了运营成本。可在胺液输送泵入口设置过滤网,并定期的检查清洗,能有效的减少焦粉进入反冲洗过滤器,从而降低运营成本。

3.4 脱除系统的烃类和污油

系统的烃类和污油来源于脱硫原料气,为了有效分离这些杂质,在进脱硫塔前设置气液分离器,避免大量的烃类进入胺液系统。然而,少量的烃类仍会在脱硫过程中溶解在溶剂中,如不脱除,将会引起再生塔发泡。这部分烃类通常能通过闪蒸而有效地分离,通过在进再生塔前设闪蒸罐,控制罐内的闪蒸压力,能有效的脱除再生溶剂中的烃类。同时在闪蒸罐内设置隔油板,定期撇油。

4 结论

气体脱硫溶剂胺纯度的影响因素是多方面的,控制措施也应该多方面考虑。在实际运行过程中,主要有以下几个方面的措施来改善溶剂质量:

(1) 采用胺液净化设备有效地脱除胺液中的热稳盐。

(2) 隔离氧气及控制再生塔操作温度防止胺液降解。

(3) 采用机械过滤设备去除胺液系统中的悬浮颗粒物。

(4) 设置闪蒸罐和撇油措施分离胺液中的烃类和污油。