两种强化熔炼再生铅新工艺的比较

2019-05-13赵振波陈选元李利丽胡泽胜

赵振波,陈选元,李利丽,胡泽胜

(河南豫光金铅股份有限责任公司,河南 济源459000)

据了解,我国正进入一个电池报废高峰期,年铅蓄电池理论报废量超过600 万t。但我国铅资源回收利用的发展较为缓慢,发达国家对矿产资源的回收利用高度重视,其再生铅产量可达总产量的60%以上,如美国的再生铅总产量高达90%以上。虽然我国再生铅产量近年来不断增加,但再生铅产量也仅占总产量的30%。我国铅资源的回收利用及铅产业的环境标准有待整体提高。因此开发清洁高效的再生铅回收技术,减少回收过程中的环境污染,是实现资源和环境可持续发展的必由之路。

1 火法冶炼工艺简介

火法冶炼再生铅的工艺是通过高温熔炼进行脱硫和铅的还原,反应速度快,处理量大,生产效率高,对原料的适应性强,随着技术工艺和装备的改进,各项指标有了较大的提高。目前,火法冶炼处理再生铅仍占主导地位。

当前铅膏冶炼工艺主要有鼓风炉、短窑、侧吹熔池熔炼、底吹熔池熔炼等熔炼工艺,其中鼓风炉和短窑工艺占再生铅产能的80%以上。早期的反射炉间断混合熔炼工艺,因熔炼强度低,能耗高,环保较差,已属淘汰技术。

鼓风炉熔炼铅膏主要靠焦炭在焦点区燃烧形成高温进行还原熔炼,该工艺对原料成分适应性强,成本低,占地面积小,但其缺点是渣量大,粉状物料需要烧结或制团,还原剂需要使用昂贵的冶金焦炭,环保治理费用高[2]。

转化脱硫铅膏直接还原熔炼火法冶炼工艺, 随着环保压力加大,国内碱的成本不断升高,而且副产品硫酸盐销路的问题,市场竞争力将越来越弱。而再生铅冶炼技术的研究开发一直朝着规模化、环保化、集约化方向发展,由此可以看出,铅膏强化熔炼工艺将是今后一段时期发展的主流方向。

目前某厂使用底吹和侧吹强化熔炼再生铅两种强化熔炼新工艺,这两种工艺具有流程短、脱硫效果好、生产能力高、原料适应性强、操作简单、投资省等优点、解决了再生铅发展中存在的一些问题,推动了再生铅行业的发展。但两种工艺均存在着各自的特点,下面就两种工艺的优缺点进行比较,供行业内参考。

2 基本原理

2.1 底吹强化熔炼工艺

熔炼工艺在两个炉体内完成,炉子为可以转动的圆筒形炉体,在底部通过氧枪通入氧气和天然气,氧气天然气经过燃烧提供热量,上部加入焦粒来控制炉内的氧化还原气氛。

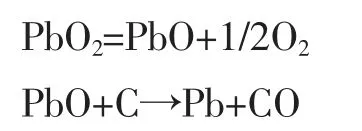

底吹强化熔炼在两台炉内分两个阶段进行,即在底吹熔炼炉完成脱硫和造渣,在底吹还原炉完成还原熔炼。底吹熔炼炉的主要目的是物料的熔化、硫酸铅中硫的脱除、产出部分再生铅以及高铅渣。炉内反应主要为还原交互反应以及少部分的硫酸铅分解反应,主要为:

底吹还原炉,通过增加煤粒来提高炉内还原气氛,将氧化铅还原产出再生铅,同时提高温度,降低渣铅即可。该过程中主要反应如下:

工艺流程如图1。

图1 底吹熔炼工艺流程图

2.2 侧吹强化熔炼工艺

侧吹强化熔炼炉体为固定的椭圆形结构,氧气和天然气通过炉体侧部的喷枪喷入熔体内。侧吹强化熔炼是在同一炉内分两个阶段进行。

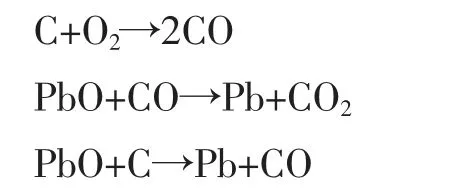

第一阶段:氧化熔炼,将铅膏、板栅与熔剂经自动配料后,连续加入炉内,同时向炉内加入粒状煤,并经炉下部氧枪向炉内送入富氧空气、天然气,在高温状态下,炉内熔体发生下列反应:

氧化熔炼主要目的是使铅膏熔化并使硫酸铅分解得到部分粗铅和保留在熔融渣中的氧化铅,同时产出高浓度二氧化硫的烟气,经余热锅炉回收余热、电收尘除尘后,进行烟气回收。

第二阶段:还原熔炼,改变天然气量和氧浓,将炉内的氧化气氛调整为还原气氛,其中一部分碳燃烧产生高温,提供热量,另一部分产生一氧化碳,用于铅的还原,主要反应如下:

还原熔炼的主要目的是将熔融渣中的氧化铅还原成金属铅,并与炉渣分离,得到粗铅,同时产出炉渣。工艺流程如图2。

图2 侧吹熔炼工艺流程图

3 生产实践

某厂相继采用底吹和侧吹强化熔炼技术进行铅膏熔炼生产再生铅,通过生产实践,两种技术在再生铅生产中均取得显著成效。主要技术指标见表1。

表1 底吹熔炼和侧吹熔炼主要技术参数对比

对两种技术的运行成本进行了比较,底吹熔炼在水、电、煤的消耗上较侧吹熔炼低,但氧气和天然气的消耗略有增加。总体上就能源消耗而言,底吹熔炼的运行成本还是较侧吹熔炼低。具体运行成本比较见表2。

表2 底吹熔炼和侧吹熔炼能源消耗比较

4 技术比较

与鼓风炉、反射炉技术处理废旧铅酸蓄电池铅膏工艺相比,底吹和侧吹强化熔炼工艺具有密闭性好、热利用率高、连续下料、操作方便、自动化程度高、适合大型生产、劳动强度低、炉子寿命长和铅直收率高等优势[3]。

对底吹和侧吹强化熔炼工艺进行比较。

(1)从运行的总体能耗成本来看,底吹熔炼较侧吹熔炼要低一些。底吹熔炼在水、电、煤的消耗上较侧吹熔炼低,但氧气和天然气的消耗略有增加。

(2)底吹双炉熔炼,能产出高浓度二氧化硫且气浓稳定,可采用常规制酸流程生产硫酸,降低了二氧化硫烟气处理成本。侧吹强化熔炼是在单一炉内进行反应,同一炉内前期和后期的二氧化硫烟气浓度变化大,增加了烟气制酸的成本和难度。

(3)侧吹强化熔炼在同一炉内进行氧化和还原气氛的转化,炉内气氛的来回变化影响炉龄;双底熔炼在两个炉内分别进行氧化和还原,炉内反应气氛相对稳定,有利于炉龄延长,可延长检修作业周期,降低检修成本。

(4)底吹熔炼可广泛应用于国内再生铅冶炼新建和原生铅冶炼企业的转型升级,目前国内原生铅生产90%以上采用底吹熔炼,只需简单改造就可直接处理再生铅,节约投资费用,经济社会效益显著。

5 结论

实践表明,底吹强化熔炼技术具有流程短、渣率低、铅回收率高、脱硫效果好、自动化程度高、投资成本低等优点。同时与侧吹强化熔炼技术相比,具有能耗运行成本低、二氧化硫气浓稳定、制酸成本低、炉龄更长等优势。底吹强化熔炼进一步解决了我国再生铅发展中存在的问题,对推动我国再生铅行业的良性发展,又提供了新的思路。