高压直流接地极对埋地管道的电流干扰及人身安全距离

2019-05-13曹国飞顾清林姜永涛李永发修林冉王修云姜子涛

曹国飞 顾清林 姜永涛 李永发 毛 建 修林冉 王修云 姜子涛

1. 中石油管道有限责任公司西气东输分公司 2. 安科工程技术研究院(北京)有限公司

0 引言

高压直流输电系统具有输送容量大、造价低、损耗小、输送距离不受限制等优点。因此我国长距离电力输送常常采用这种方式[1]。我国高压直流输电系统运行过程中多采用双极大地方式,但在建设投运初期、检修以及出现故障排查时,常采用单极大地返回运行方式(或称放电)[2-3]。单极大地返回运行方式是利用导线和大地构成直流侧的单极回路[4],在该运行方式中,两端换流站均需接地,大地相当于直流输电线路的一根导线,通过接地极入地的电流即为直流输电工程的运行电流,可高达数千安培[5]。大量的直流电流入地形成的电场导致大地电位升高,邻近的金属结构在电场的作用下内部电子定向移动,引发金属结构的杂散电流腐蚀问题,给操作人员及设施带来严重的安全隐患。目前,我国各地已经出现多起高压直流干扰问题,例如:向家坝水电站至上海±800 kV直流工程接地极放电时,导致川气东送管道受到干扰,管地电位可达-2.9 VCSE,影响范围达40 km[6];三峡—上海±500 kV直流工程接地极放电时,导致西气东输管道出现明显的阴极保护系统异常[7];云广特高压直流工程鱼龙岭接地极放电时,导致广东某天然气管道的气液联动球阀引压管及绝缘卡套位置发生持续打火放电现象,并导致引压管烧蚀,后期现场检测结果显示管道上的干扰电压高达175。

国外关于高压直流干扰已展开一些研究[8-9],Paul和Schre[10]认为涂层较好的管道所受的干扰高于裸管道。而且金属结构物尺寸会影响干扰水平,管道直径越大,所受干扰越大。O'Brien等[11]调研了新西兰Benmore—Haywards高压直流工程对附近管道腐蚀的影响后指出,即便土壤中的地电位梯度较小,但仍可能对金属管道产生比较明显的腐蚀影响。Verhiel[12]现场测试了加拿大不列颠哥伦比亚—温哥华岛高压直流输电系统对附近管道的影响,结果显示直流接地极入地电流达1 200 A时,管地电位偏移可高达264 mV。但由于国外高压直流输电工程电压和功率较低,因此其可借鉴性不足。而国内对于高压直流干扰这种新型干扰的相关研究尚处于起步阶段,对其风险认识不足,对于安全距离的研究采用现场测试的方法,存在参数调节困难、效率低、一些影响因素会干扰测试结果等问题,而试验室又无法模拟上千米管道受高压直流接地极干扰的工况。因此,利用数值模拟技术进行高压直流干扰研究更加可靠和有效,目前国内关于数值模拟技术的应用已开展到油气田研究的多个方面,例如陈小凡等[13]利用数值模拟技术得到了可用于页岩气储层体积压裂设计以及多段压裂水平井生产动态预测的方法;陈玉凤等[14]利用数值模拟技术研究了基于分形孔隙模型的含天然气水合物沉积物电阻率,而有关数值模拟技术在高压直流接地极对埋地管道电流干扰方面的研究较少。为此,笔者利用数值模拟技术研究了不同土壤电阻率、管线长度、接地极入地电流、管道防腐层、管道尺寸情况下高压直流接地极对埋地管道杂散电流干扰的人身安全距离(以下简称安全距离),以期为埋地管道和高压直流接地极选址及相互避让提供参考和借鉴。

1 计算模型参数及计算内容

1.1 计算模型参数

对于埋地管道受阻性杂散电流干扰程度的计算方法,早期一些学者研究了简化模型下的解析解[15]:

式中U表示金属管道某点对无穷远的电压,V;ρ表示土壤电阻率,Ω·m;γ表示“管线—大地”回路的传播常数,1/m;I表示干扰电流;Ω(u, v)表示特殊函数,其具体表达式和计算方法详见本文参考文献[15]。

采用CDEGS软件开展计算研究。该软件以边界元技术求解麦克斯韦方程组为基础,通过构建三维空间模型、边界网格划分及赋值边界条件、设置材料属性,迭代法计算模型内各个结构和位置处的电位和电流分布。

由于高压直流输电距离很长,其对埋地管道的干扰可以简化成集中激励电流通过高压直流接地极对埋地管道的干扰(另一级在无穷远处)。首先建立三维空间模型,为增强对比性,计算过程中将管道统一简化为直线结构,管道中点正对高压直流接地极。管道埋深为1.5 m,接地极埋深为4.0 m,计算模型示意图如图1所示。

单管道和高压直流接地极均采用线单元,单元格按照固定长度划分长度为10 m。激励采用恒电流激励,电流大小采用广东某接地极实际单极大地回路运行电流3 200 A。其他材料属性如下:

高压直流接地极参数:接地极为双环形,外环直径600 m、内环直径400 m。接地导体为直径75 mm的高硅铬铁,相对电导率为10(相对于铜的电阻率0.017 2 µΩ·m),相对磁导率为300(相对真空磁导率µ0)。导流线简化为截面积240 mm2的铜导体,相对电导率为1,相对磁导率为1。导流线外部为绝缘防腐层。

埋地管道参数:管径1 219 mm,壁厚21 mm,钢制管道相对电导率为10,相对磁导率为200。管道外防腐层选择三层结构聚乙烯防腐涂层(3PE)、环氧粉末和石油沥青3种常见防腐层,3种防腐层的面电阻率分别是3PE为100 000 Ω·m2,环氧粉末为50 000 Ω·m2,石油沥青为 10 000 Ω·m2。

土壤电阻率:计算模型土壤为均一土壤结构,土壤电阻率介于20~15 000 Ω·m。计算的安全间距为高压直流接地极中心与管线中心在地表的水平距离(图1-b)。

图1 计算模型示意图

1.2 计算内容

高压直流接地极入地电流可达上千安培,影响范围较广,对管道的影响范围甚至达成百上千公里[16]。现实生产中管线电连续长度不一,受到干扰的程度有别。为了将计算结果更有效地应用于工业生产,笔者首先对不同长度管线的干扰情况进行计算,计算模型中土壤电阻率选择1 000 Ω·m,管线涂层为3PE,其他参数见1.1节,计算结果如图2所示。由图2可见,随着管线长度增加,管道干扰程度增加,当管线长度超过600 km(单边300 km)时,管道干扰程度变化不大(达到最大干扰的99.5%)。

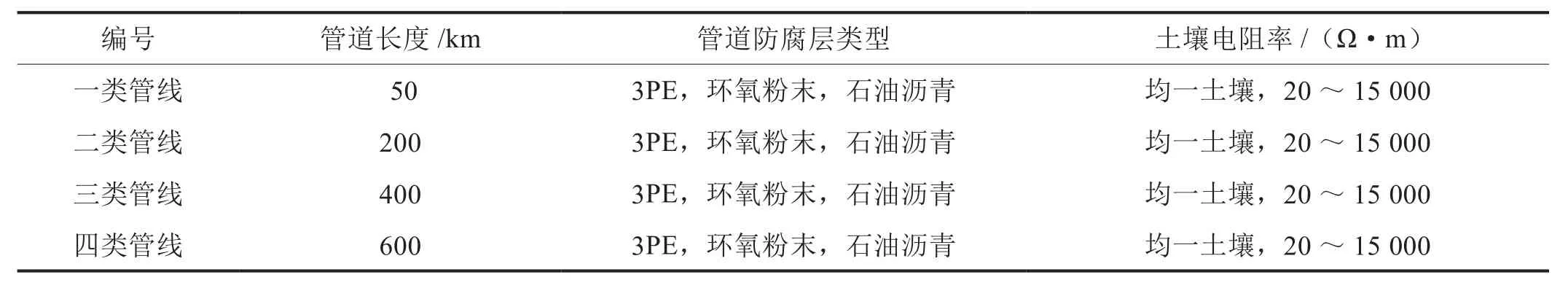

由图2可见,不同长度管道所受的干扰程度不同,笔者结合实际情况将管道的长度分为4大类:①一类管线为城镇管网,长度通常在50 km左右,如上海、北京、杭州的城市管网最长输运跨度约为50 km;②二类管线为长输管道相邻两个站场之间的管道,其长度约为200 km,如中国石油西气东输管道公司的部分管道进出场站时均设置有绝缘法兰,因此在站场处可将管道电力分隔;③三类管线即存在进出场站管道跨接的长输管道,长度可达400 km,如一些长输管道由于阴级保护,防止干扰等需求将进出站场的管线进行电连接;④四类管线为全线跨接长输管道,按照前面的计算结果,采用极限长度600 km,例如西气东输西部地区场站进出站管道均采用跨接[17]。计算不同管道长度、不同防腐层、不同土壤电阻率下的人身安全距离,计算内容如表1所示。

图2 不同长度管线干扰程度计算结果图

1.3 安全距离评价方法

计算安全距离前需要明确安全的评价指标。高压直流接地极对埋地管道产生的危害主要包括:产生较高的管地接触电压导致人身安全问题、管道电位正移导致的金属腐蚀以及管道电位负移导致的氢脆和防腐层剥离问题[18]。腐蚀是一个复杂的累积过程,与土壤情况[19]、管道可接受腐蚀总量、高压直流输电系统的单极运行时间等因素相关,关于腐蚀问题高压直流输电系统运行管理方面可通过降低单极大地运行时间减小腐蚀速率,而对于高压直流干扰下的氢脆和防腐层剥离问题目前还没有相关的评价指标。因此,笔者主要考虑高压直流接地极导致的人身安全问题。根据GB/T 3805—2008规定:潮湿环境下,人身安全直流电压为35 VCSE[20]。因此,本文计算过程中,当管道全线干扰在±35 V以内时,确定管道与高压直流接地极的距离为安全距离。

表1 人身安全距离计算内容简表

2 计算模型参数及计算内容

2.1 一类管线(50 km)安全距离

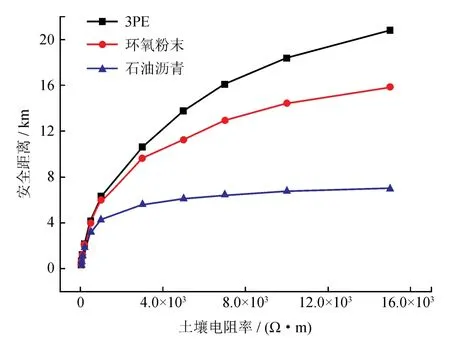

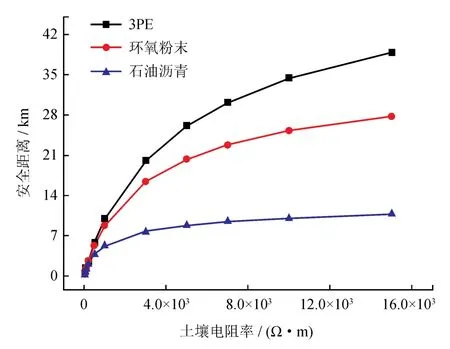

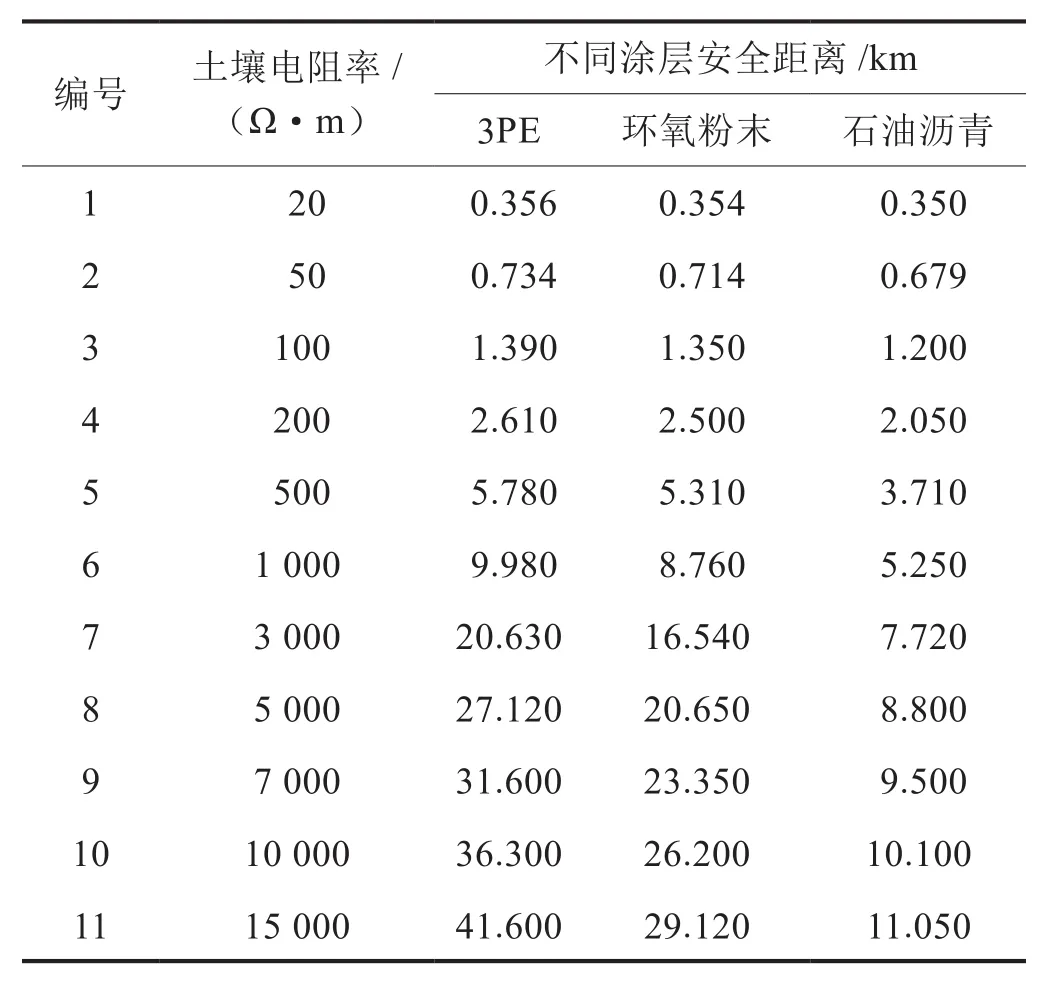

针对一类管线,即一般城市管网(50 km),计算在不同管线涂层、不同土壤电阻率情况下的安全距离。计算结果如表2、图3所示。计算结果表明:随着土壤电阻率增加,不同管线涂层的安全距离均逐渐增大,但增幅逐渐减小;相同土壤电阻率环境下,随着管线面电阻率的增大,安全距离逐渐增大。

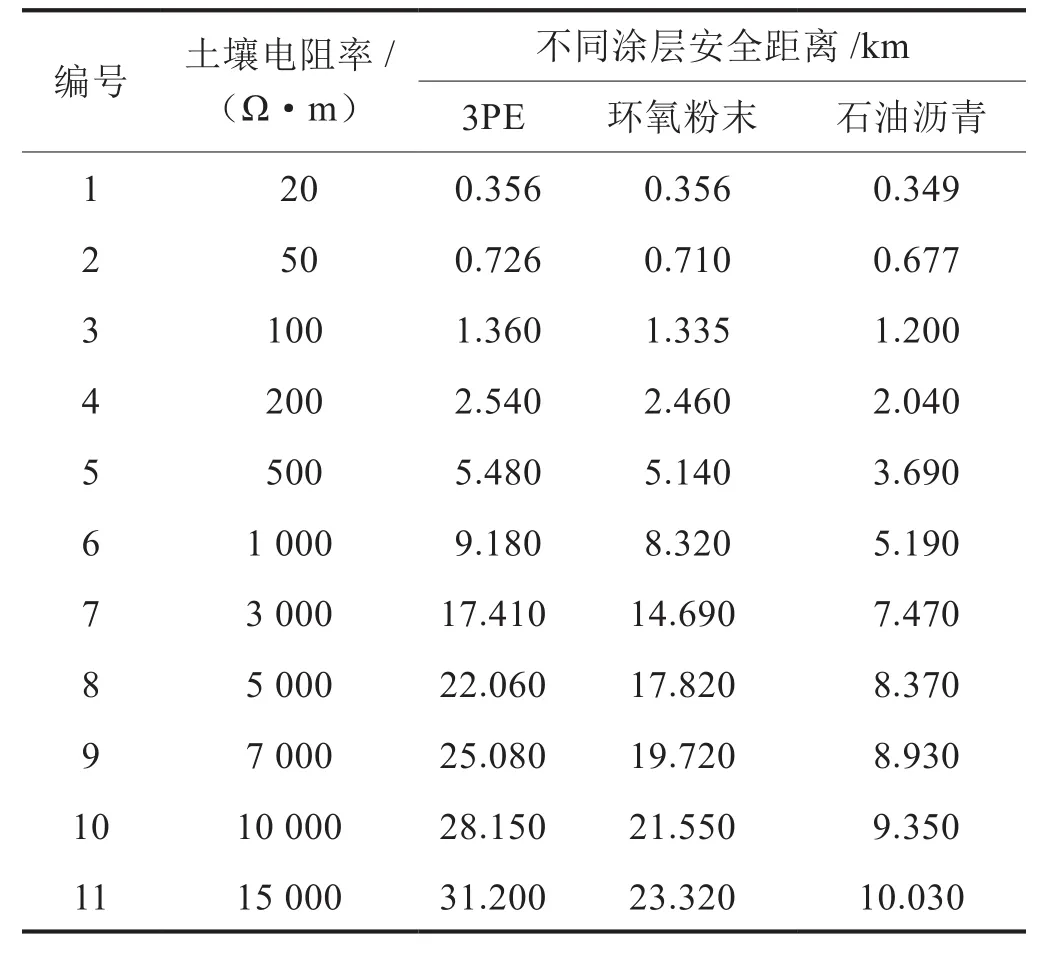

表2 一类管线安全距离计算结果表

2.2 二类管线(200 km)安全距离

针对二类管线,即长输管道相邻两个站场之间的管道(200 km),计算在不同管线涂层、不同土壤电阻率情况下的安全距离,计算结果如表3、图4所示。随着土壤电阻率的增加,不同管线涂层的安全距离均逐渐增大,但增幅逐渐减小;相同土壤电阻率环境下,随着管线面电阻率增大,安全距离逐渐增大。

图3 一类管线安全距离计算结果图

表3 二类管线安全距离计算结果表

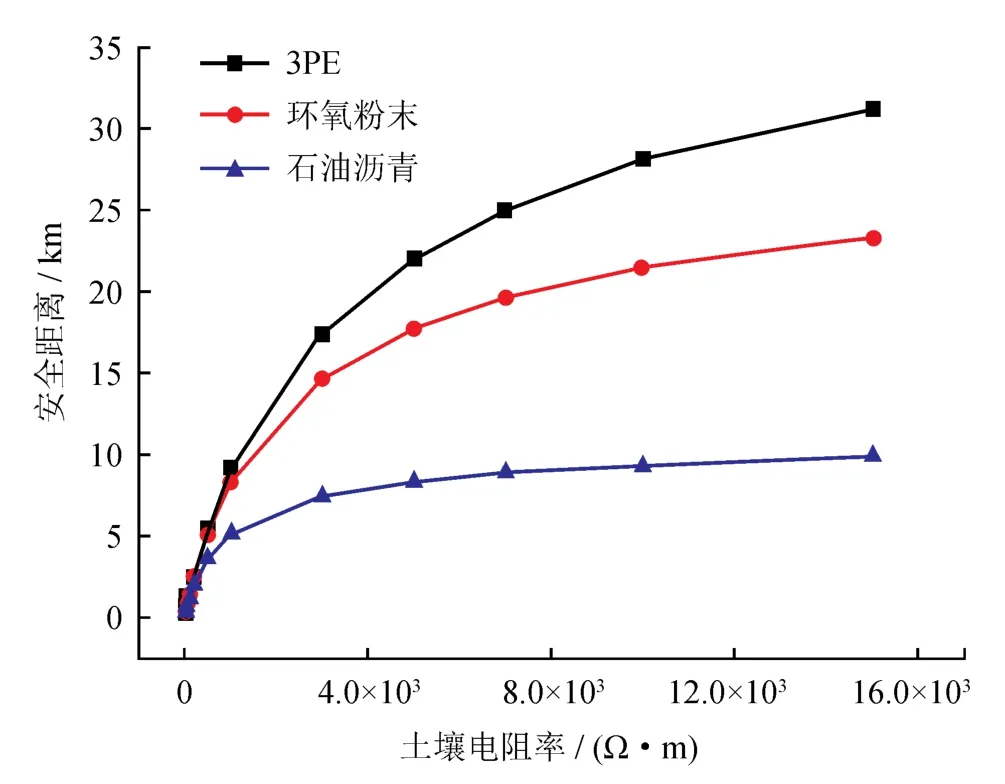

2.3 三类管线(400 km)安全距离

针对三类管线,即长输管道有站场进出站管道跨接管道(400 km),计算在不同涂层面电阻率、不同土壤电阻率情况下的安全距离,计算结果如表4、图5所示。随着土壤电阻率的增加,不同管线涂层的安全距离均逐渐增大,但增幅逐渐减小;相同土壤电阻率环境下,随着管线面电阻率的增大,安全距离逐渐增大。

图4 二类管线安全距离计算结果图

表4 三类管线安全距离计算结果表

图5 三类管线安全距离计算结果图

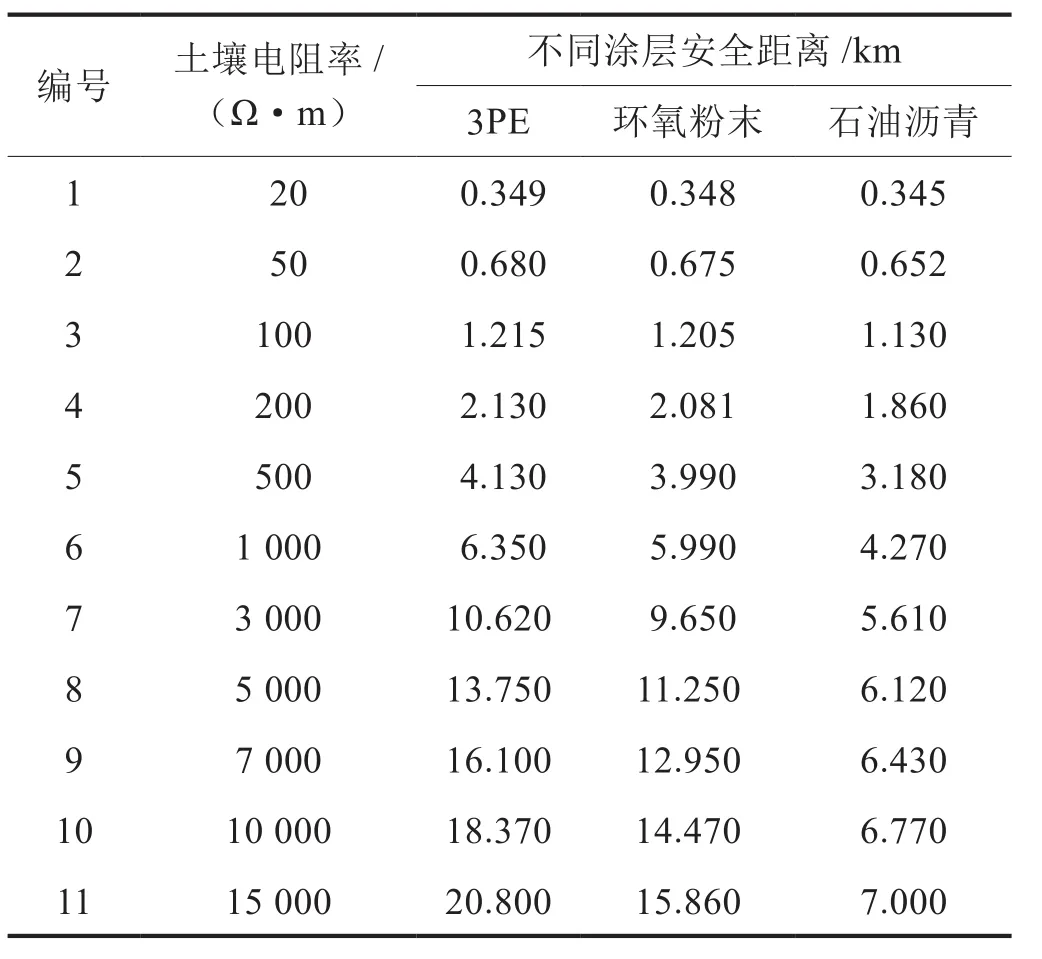

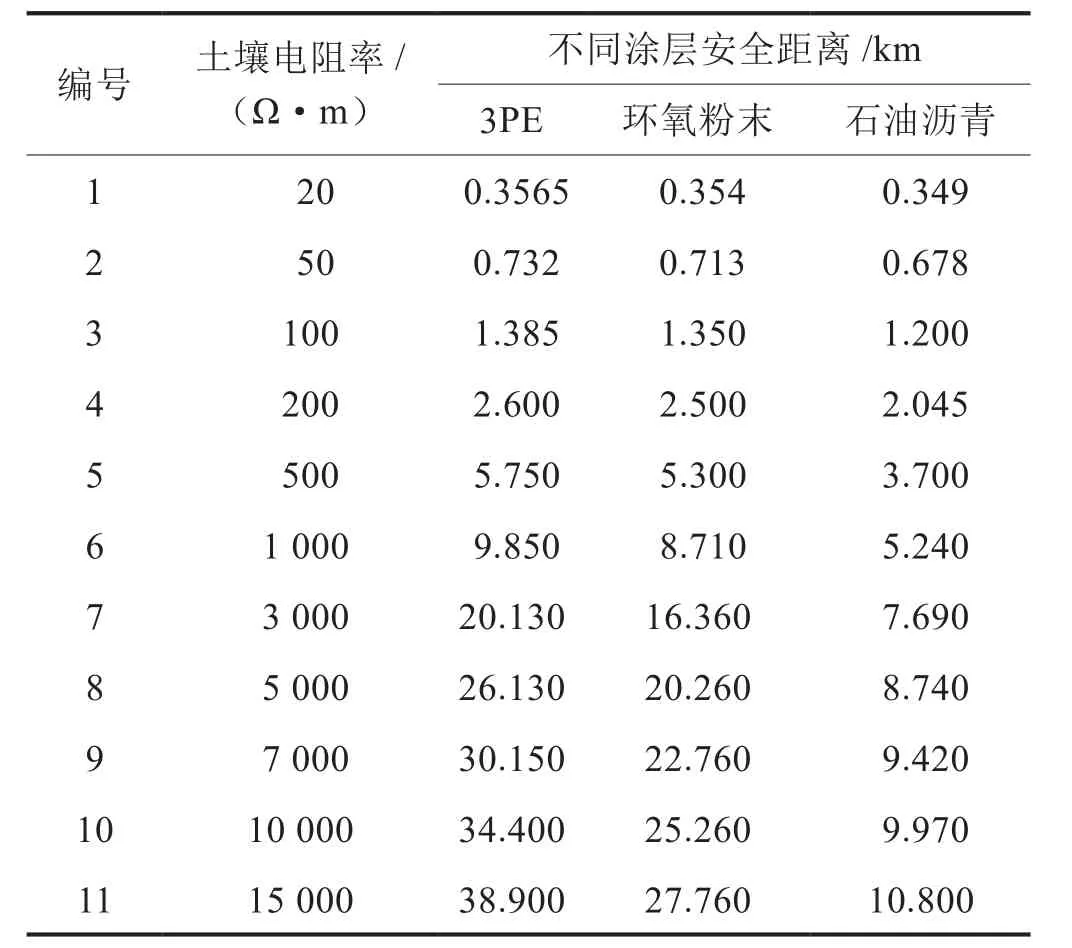

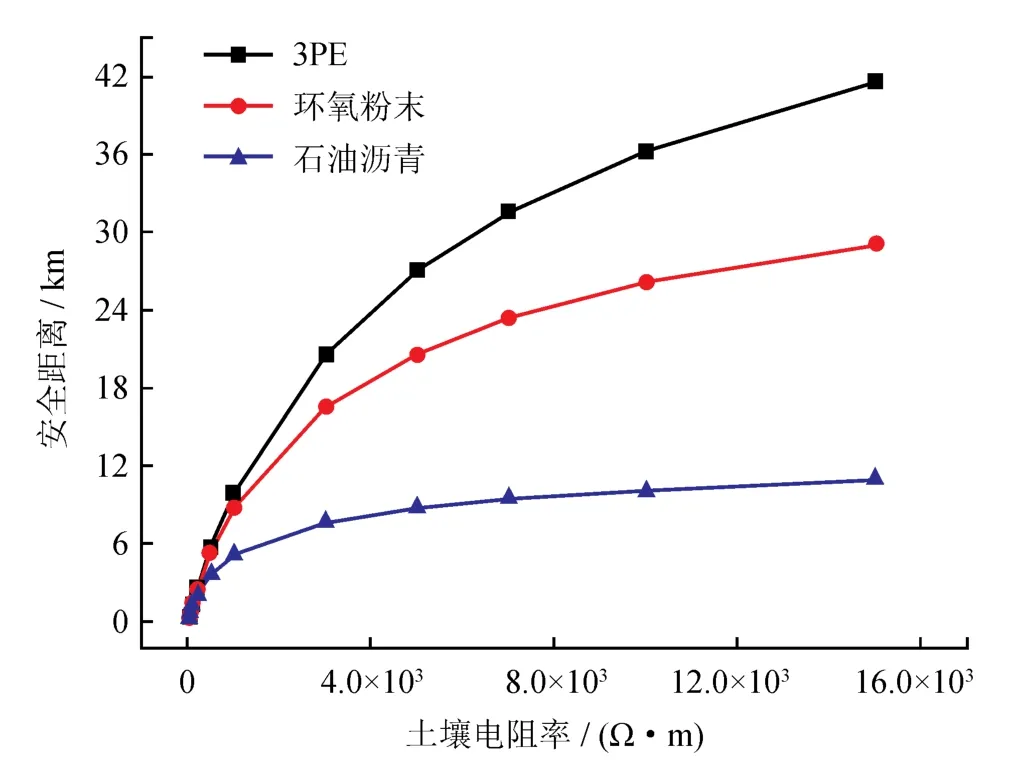

2.4 四类管线(600 km)安全距离

针对四类管线,即长输管道全线跨接(600 km),计算在不同涂层面电阻率、不同土壤电阻率情况下的安全距离,计算结果如表5、图6所示。随着土壤电阻率增加,不同管线涂层的安全距离均逐渐增大,但增幅逐渐减小;相同土壤电阻率环境下,随着管线面电阻率增大,安全距离逐渐增大。

表5 四类管线安全距离计算结果表

图6 四类管线安全距离计算结果图

由计算结果可知,管道越长干扰越大,安全距离也越大。在实际工程中,在未开展数值模拟的条件下或者仅作为粗略评估,为了评估结果的准确性,保守起见可将管道长度向上取值,然后根据不同类型管线的安全距离计算结果进行查询,即:50 km以下的管道建议按照50 km选取安全距离,50~200 km的管道建议按照200 km选取安全距离,200~400 km的管道建议按照400 km选取安全距离,大于400 km的管道建议按照600 km选取安全距离。

3 分析与讨论

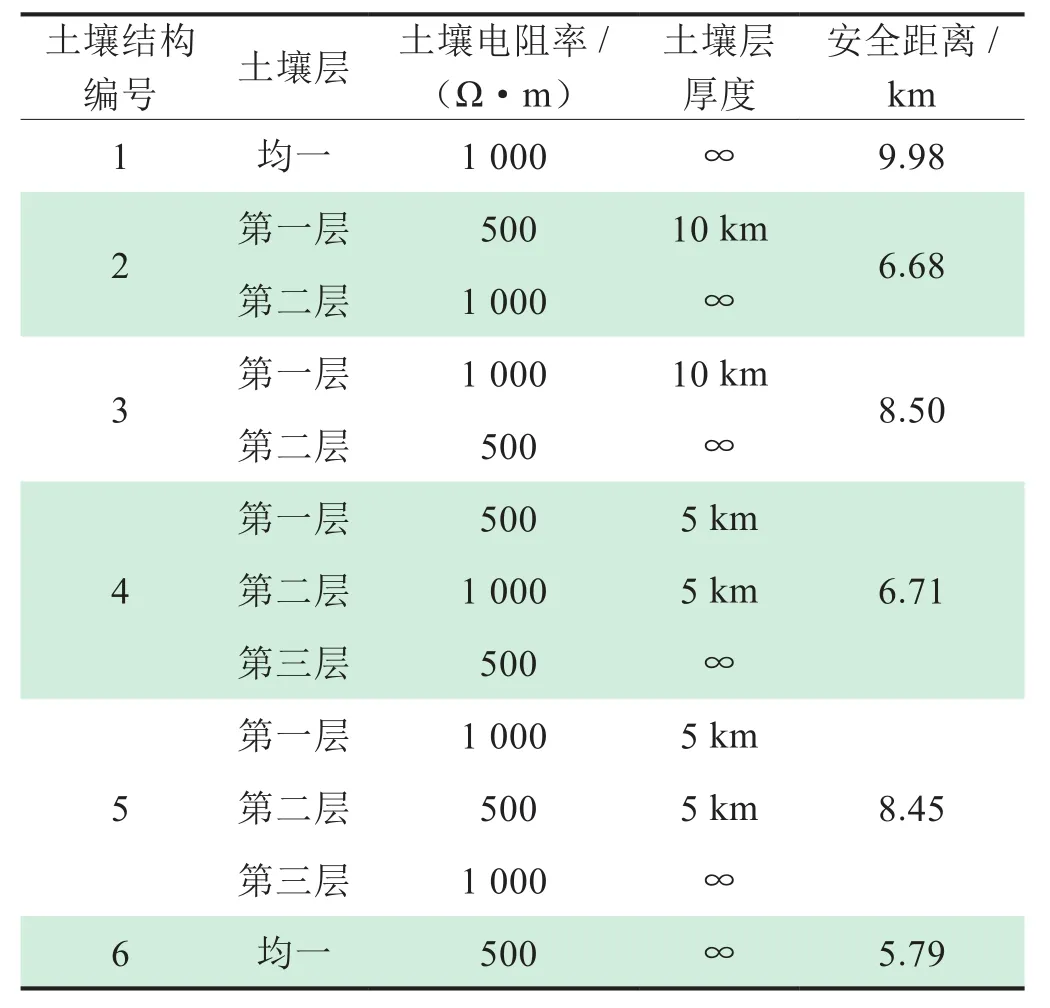

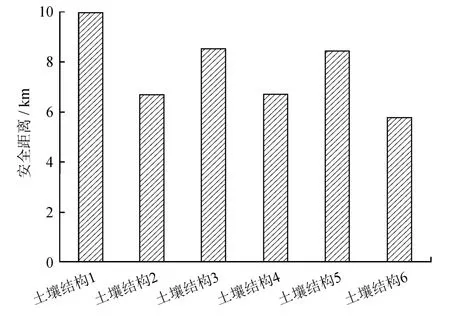

3.1 多层结构土壤的影响

笔者计算中土壤结构采用均一土壤结构,但实际的土壤环境往往为多层复杂结构。由图3~6可见,土壤电阻率越高需要的安全距离越大。为了研究多层结构土壤下的安全距离,建立计算模型:管线长度为600 km,土壤环境设置情况如表2所示,管道防腐层为3PE,计算结果如表6、图7所示。由图7可见,土壤结构1(均一结构,电阻率为1 000 Ω·m)的高压直流干扰安全距离最大,而土壤结构6(均一结构,电阻率为500 Ω·m)的高压直流干扰安全距离最小。这表明对于多层土壤结构,采用其中电阻率最大的一层作为整体电阻率计算得到的安全距离最大,评价结果也更保守。因此,在实际工程中如果不具备数值模拟条件或者仅需要粗略评估,可根据多层结构中最大的土壤电阻率,查询相应的图谱得到安全距离。

表6 不同土壤结构安全距离计算结果表

图7 不同土壤结构安全距离计算结果图

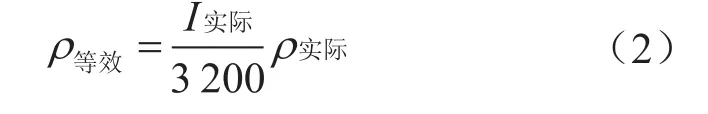

3.2 不同入地电流的影响

实际的高压直流接地极入地电流并不相同,当入地电流发生变化时应该如何估算安全距离?式1中Ω(u, v)只与传播常数γ和相对位置关系有关,而对于一般的管道,其防腐层面电阻率较高(如3PE,环氧粉末),土壤电阻率ρ对传播常数γ的影响可忽略。因此,管道干扰电压U与ρI之成正比。对于其他不同程度的放电电流,可以利用公式(2)转换成等效土壤电阻率再进行安全距离评估。例如:入地电流为5 000 A,土壤电阻率为100 Ω·m的情况,可以等效转化为入地电流3 200 A,土壤电阻率为156 Ω·m的情况,再进行查图。

式中ρ等效表示等效后的土壤电阻率,Ω·m;I实际表示实际入地电流,A;ρ实际表示实际土壤电阻率,Ω·m。

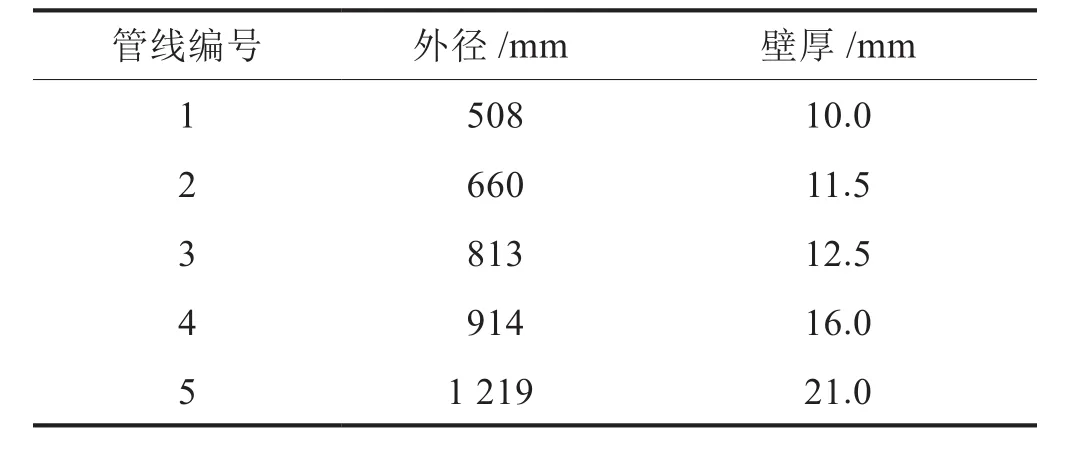

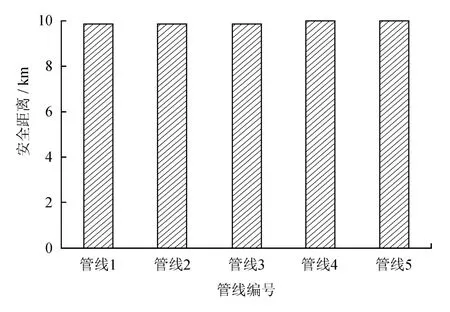

3.3 管道直径和壁厚的影响

实际生产运行的管线尺寸有多种,因此计算表7所示多种尺寸管线受高压直流接地极干扰时的安全距离[21]。计算模型中土壤电阻率选择1 000 Ω·m,管线涂层为3PE,管线长度选择600 km,其他参数见1.1节。计算结果如图8所示,管线尺寸对安全距离影响程度较小。因此设计时可不予考虑。

表7 不同管线尺寸表

4 结论

1)管线长度对高压直流接地极干扰程度影响较大,管线越长,安全距离越大;土壤环境对高压直流接地极干扰程度影响较大,多层土壤环境造成的干扰安全距离均小于单一最大层土壤电阻率;管线涂层对高压直流接地极的干扰程度影响较大,当管线涂层面电阻越高,安全距离越大;管线尺寸对高压直流干扰影响较小,可不予考虑。

2)利用上述计算结果,可以完成拟建高压直流接地极或埋地管线安全距离选取,假如拟建管线长度200 km,涂层拟使用3PE,现场测试各层土壤电阻率最高为1 000 Ω·m,参考图6中3PE涂层管线安全距离计算结果,可以获得该设计条件的安全距离为9.18 km。

图8 不同尺寸管线安全距离计算结果图