高含硫油井的酸气回注技术——以顺北井区为例

2019-05-13王寿喜姚丽蓉王苏雯

叶 帆 王寿喜 姚丽蓉 全 青 王 晨 王苏雯

1. 中国石油化工股份有限公司西北油田分公司工程技术研究院, 新疆 乌鲁木齐 830011; 2. 西安石油大学石油工程学院, 陕西 西安 710065

0 前言

作为经济环保的酸气处理技术,历经30多年的研究和工程实践,酸气回注的工艺技术和应用研究已取得很多成果,其工程应用也越来越广泛。我国含硫油气田众多,酸气回注技术的推广应用将产生重大经济和社会效益。酸气回注工程首先要考虑回注地层和井筒回注工艺,确定井口所需的回注压力。本文以中石化西北分公司顺北井区二号联(以下简称二号联)油井酸气回注工艺为例,综合考虑回注酸气组分和回注条件,通过案例分析,阐述地层选择、井口压力确定、压缩机选型、材料等工艺分析方法及方案制定应用技术。

1 研究区概述

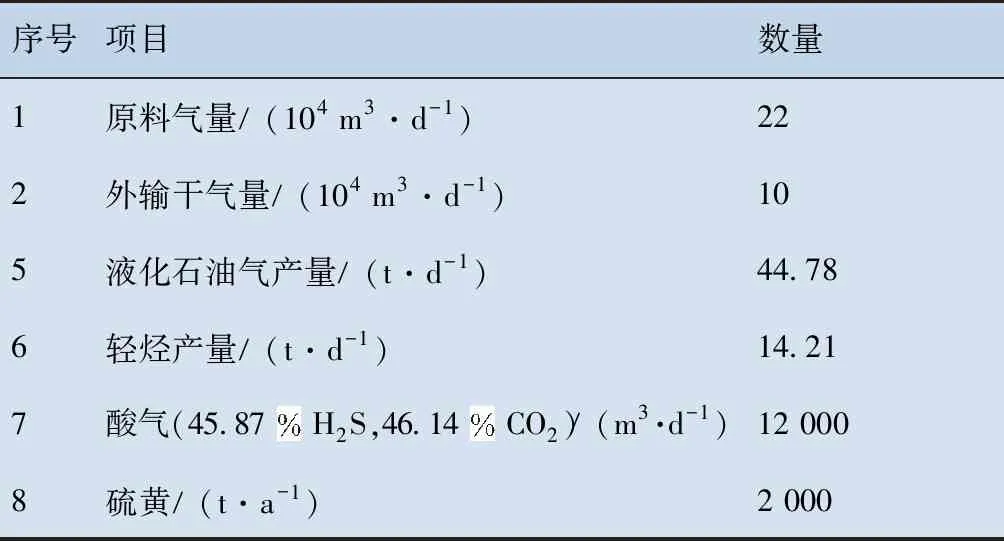

经多年扩建改造,目前二号联天然气处理的工艺流程见图1,生产净化天然气、液化石油气、轻烃、硫黄等产品,二号联天然气处理站生产数据见表1。

图1 二号联天然气处理工艺流程

表1 二号联天然气处理站生产数据

序号项目数量1原料气量/(104 m3·d-1)222外输干气量/(104 m3·d-1)105液化石油气产量/(t·d-1)44.786轻烃产量/(t·d-1)14.217酸气(45.87 H2S,46.14 CO2)/(m3·d-1)12 0008硫黄/(t·a-1)2 000

由于规模小、分散,硫黄回收装置效率低、产品品质差,加之硫黄市场低迷,造成大量低品质硫黄的积压,形成二次污染。目前的处理方式不仅造成了含硫原油和天然气的生产处理成本高,同时还形成环境污染的压力。因此,经过长期考察和缜密分析,拟采用回注方法来封存酸性原油和天然气生产过程中的酸气,将有害气体永久性封存在废弃储层中,彻底避免污染环境[1-3]。

2 二号联酸气回注工艺设计

2.1 酸气组成及回注条件

二号联12 000 m3/d的酸气从MDEA装置回流罐顶部出来,状态为90~100 kPa和41.7 ℃,属饱和含水湿酸气,其组分构成见表2。

表2 二号联初始酸气组分

综合考虑地质和非地质因素:包括源—地接近度、盖层密封性、容量、储层流动性、酸气—岩石反应性、能源矿物资源及地下水保护、钻孔完整性及公众安全等因素[4-6],最终选择距二号联2.5 km的ZD 8-212井将酸气回注到垂深为5 547.44 m的奥陶系地层,实现酸气同层封存。

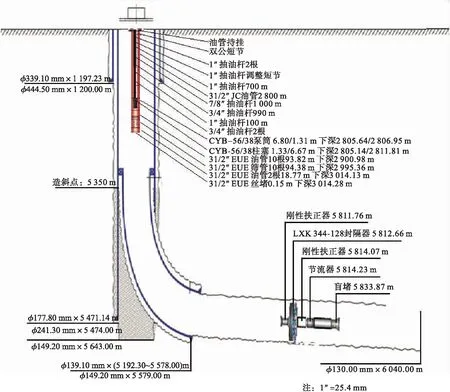

回注井距二号联2.5 km,源、地接近,中间无障碍,ZD 8-212回注井位置图见图2。回注井筒6 040 m斜/5 547.44 m垂,油管内径76 mm;地层压力60.07 MPa、温度100 ℃,ZD 8-212井身结构见图3。

图2 ZD 8-212回注井位置

2.2 酸气井口回注压力和相态分析

井口到井底的流动和相态分布是酸气回注系统设计及运行的关键参数,井口回注压力估计的正确与否,对整个酸气回注系统具有重要影响[7]。

图3 ZD 8-212井井身结构

针对二号联初始酸气组分及ZD 8-212回注井井身结构和井筒数据,通过ZD 8-212井向压力为60.07 MPa、温度为100 ℃的地层,注入12 000 m3/d温度为20 ℃的酸气,采用文献7的方法和GLEWPro软件,可初步确定井口回注压力为11.878 MPa,沿井筒的流动和相态分布见表3。

表3揭示了该条件下酸气井筒回注的流动和相态变化过程,通过分析可知此过程具有下述特征:

1)液相注入,井口回注压力为11.878 MPa,据此可初步确定酸气回注所需要的压力等级,进行下一步压缩、脱水和管道输送工艺设计。

2)井筒酸气液柱静压为48.1 MPa,井口回注压力主要由酸气液柱静压来决定,井筒流动摩阻损失贡献较小。

4)注入量小,井筒平均流速为0.055 m/s,缓慢流动致使酸气在井筒中充分加热,井底酸气流动温度达88.4 ℃。

5)井口回注温度为20 ℃,地层温度为100 ℃。井口回注温度越低,需要的回注压力就越低,地层温度越高,需要的回注压力则越高;总之,井口所需回注压力随井口回注温度和井筒温度分布的降低而降低。

初始饱和含水酸气经压缩和脱水后,其组分、性质和注入量都发生变化,最终的回注酸气是压缩脱水后的酸气,注入量为11 120.13 m3/d,压缩脱水过程脱除712.466 kg/d的酸水。

在其他条件不变的情况下,经井筒流动和相态分析确定的压缩脱水后酸气井筒回注过程具有下述特征:

1)液相注入,井口回注压力为12.089 MPa。脱水后酸气密度减低和注入量减小使所需回注压力略微降低。

2)脱水充分,全程无游离水产生,无须考虑井筒酸气腐蚀问题。

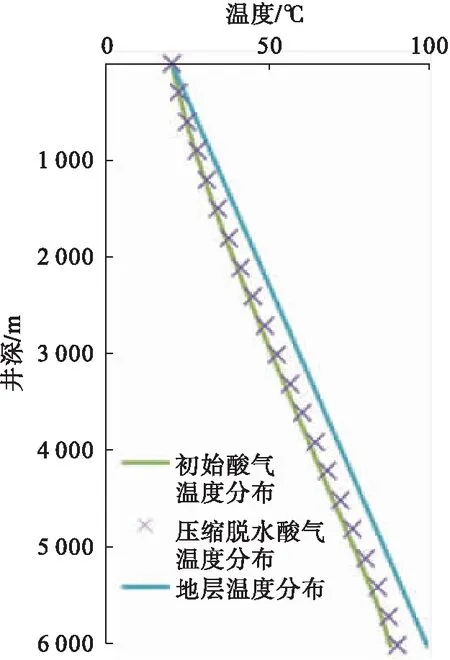

图4对比了压缩脱水前后酸气回注井筒压力、温度分布,井筒压力在井底倾斜段的变化明显减缓,其中压力分布只有微小变化,压缩脱水后酸气在井筒的温度略微增加。

通过初始饱和含水酸气回注压力及井筒流动分布分析,初步确定了酸气回注所需要的压力等级,据此可进行压缩、脱水及管道输送工艺分析和设计[8-9]。

表3 初始酸气回注井筒流动和相态分布

顺序井深/m压力/kPa温度/℃密度/(kg·m-3)黏度/(mPa·s)流速/s气相Mass/()水相Mass/()凝析相Mass/()1011 878.520.000 0866.6800.101 810.055 8503.699 3796.300 6230214 456.322.115 2874.1080.103 650.055 3803.672 2796.327 7360417 053.124.555 4879.5560.105 040.055 0403.641 2796.358 7490619 663.627.302 5883.3840.106 050.054 8003.606 1096.393 951 20822 283.630.300 5886.0120.106 790.054 6303.566 9196.433 161 51024 910.133.502 8887.7470.107 310.054 5303.523 7696.476 271 81227 540.736.869 8888.8200.107 680.054 4603.476 6896.523 382 11430 173.840.368 2889.4060.107 930.054 4303.425 6296.574 492 41632 808.143.970 4889.6390.108 090.054 4103.370 5596.629 5102 71835 442.747.653 7889.6180.108 200.054 4103.311 3496.688 7113 02038 081.651.402 1889.4310.108 260.054 4203.247 8596.752 2123 32240 771.555.224 2889.2550.108 340.054 4403.179 4496.820 6133 62443 411.859.051 0888.8850.108 360.054 4603.107 0996.892 9143 92645 993.362.877 6888.3110.108 340.054 4903.030 6696.969 3154 22848 490.866.692 5887.4820.108 250.054 5402.950 1997.049 8164 53051 072.170.579 6886.8120.108 210.054 5902.863 3897.136 6174 83253 790.674.544 4886.4610.108 250.054 6102.769 5197.230 5185 13456 502.878.497 9886.1230.108 290.054 6302.670 4497.329 6195 43658 841.382.273 6884.9510.108 130.054 7002.570 7297.429 3205 73860 263.785.669 4881.6460.107 450.054 9102.476 9397.523 1216 04060 070.088.445 9874.3780.105 820.055 3602.398 0397.602 0

a)井筒压力与井身关系

b)井筒温度与井身关系

2.3 酸气回注压缩工艺

综合考虑二号联酸气回注所需的井口压力及站内处理工艺、管道、井筒及今后酸气注入量变化的压力需求后,遵循API 617[10]和API 618[11]规范,采用4级压缩工艺且每级压比3.5,将酸气压力从0.1 MPa增至15 MPa。酸气回注压缩工艺见图5。

图5 酸气回注压缩工艺

(1)

采用4级压缩,每级压比3.5,出口压缩酸气冷却至50 ℃,则压缩过程酸气组分和流量变化见表4。

2.4 酸气脱水及腐蚀防护

1)酸气脱水至关重要,必须充分地脱除酸气中的水分,避免产生水化物阻碍和堵塞流动,或产生游离水腐蚀管道和设备。

表4 酸气压缩过程分析

项目初始酸气1级压缩2级压缩3级压缩4级压缩酸气组分(mol分数) H2O0.077 00.036 3440.011 230.004 4280.004 428 H2S0.458 70.478 8720.491 2920.494 6220.494 622 CO20.461 40.481 7480.494 3620.497 8110.497 811 CH40.002 20.002 2970.002 3580.002 3740.002 374 C2H60.000 40.000 4180.000 4290.000 4320.000 432 C3H80.000 20.000 2090.000 2140.000 2160.000 216 N20.000 10.000 1130.000 1160.000 1170.000 117压缩前(气相) 压力/MPa0.10.10.351.2254.287 5 温度/℃41.741.7505050 流量/(m3·d-1)12 00012 00011 492.411 198.6311 120.13酸水相组分(mol分数) H2O9.98 E-019.91 E-019.74 E-010.00 E+00 H2S1.86 E-036.53 E-031.99 E-020.00 E+00 CO25.90 E-042.02 E-036.07 E-030.00 E+00 CH41.42 E-075.01 E-071.72 E-060.00 E+00 C2H63.73 E-081.26 E-073.52 E-070.00 E+00 C3H81.13 E-083.64 E-088.41 E-080.00 E+00 N23.57 E-091.30 E-084.94 E-080.00 E+00压缩脱水后 压力/MPa0.351.2254.287 515.01 温度/℃50505050 酸气相mol/()95.7797.43899.299100(液相) 酸水相mol/()4.232.5620.7010 酸气量/(m3·d-1)11 492.411 198.6311 120.1311 120.13 酸水量/(kg·d-1)409.0238.764.7660

尽管不需专门的脱水装置,但仍需设置甲醇注入装置,以防止投产过程或冬季极低温度下生成水化物。

2)NACE标准MR 0175[12]规定了存在H2S应力腐蚀情况下的材料选择法。

在无游离水的情况下,H2S和CO2都不具腐蚀性。因此,酸气系统材料选择和腐蚀设计的一个重要原则就是:在有游离水产生的地方选择防腐材料,而在无游离水的地方采用常规设计。因此确定二号联酸气回注系统各部分的材料要求:压缩机前初始酸气管线采用316 L;脱水分离器全部采用316 L;脱水分离器前管线采用316 L,后管线采用碳钢;1、2级冷却换热器酸气流程采用316 L,上游管线采用碳钢,下游管线采用316 L;压缩机:1级压缩采用316 L,其后各级采用碳钢;压缩脱水后管道和设备采用碳钢。

2.5 酸气管道选择

通过管道将压缩后的酸气输送到2.5 km的ZD 8-212回注井,管道沿线地势平坦,无高差起伏。由于管道流动过程中无游离酸水产生,故选用X 70碳钢;管线外侧需设防腐涂层,以防止环境引起的外部腐蚀。管道全程埋地敷设,埋深必须在冰冻线以下,保证沿线温度不低于3 ℃,以防止游离水相产生。

表5 酸气管道选择计算

规格型号管道内径/mm管道外径/mm管道壁厚/mm流速/(m·s-1)雷诺数㊞Re㊣摩阻系数单位压降/(kPa·m-1)管道总压降/kPa1/2″Sch-STD15.79621.3362.771.196 02159 9760.025 8931.048 392 620.973/4″Sch-STD20.9326.672.870.681 23120 7350.024 60.243 872609.681″Sch-STD26.64133.4013.380.420 46694 853.30.023 8360.070 722176.8041″Sch-16020.733.46.350.696 4122 0710.024 640.258 1645.272

表5列出不同规格管道二号联酸气流动情况,其中1/2″Sch-STD管道的压降太大不予考虑;3/4″Sch-STD和1″Sch-STD管道的压降在合理范围内,1″Sch-STD管道流速小可能会造成积液残留。针对最大运行压力16 MPa的X 70管材,通过GB 50253-2014《输油管道工程设计规范》[13]和ASME B 31.3 Process Piping[14]计算的所需壁厚均小于0.44 mm。故综合考虑水力流动和强度需求,选择管道3/4″Sch-STD,内径20.93 mm,壁厚2.87 mm,腐蚀余量>2 mm,下面校核其所需壁厚。

在充分满足回注需求变化的情况下,应尽可能选择较小的酸气输送管线,一方面是因为经济性和流动性好;另一方面是小管道存储的有毒气体更少、更安全,所需的应急措施也更少。

2.6 安全与应急

2.6.1 截断阀布置及应急响应

剧毒酸气的泄漏将危害管道周边区域公众的生命安全,因此需设置管道紧急截断阀,在泄漏事故发生时,根据压降瞬时变化率,自动关闭泄漏点上下游的截断阀,最大程度地减少酸气泄漏量和影响,将酸气泄漏控制在可接受范围内。

二号联酸气回注管线截断阀间的最大允许间距按下式确定:

Lv

=61 193.41

(2)

级别H2S泄放量/m3隔离区距离1<300管道路权范围2300~2 0000.1 km到单个居民点或未设限农村0.5 km到乡镇中心32 000~6 0000.1 km到单个居民点或每64.7×104 m2 8户居民0.5 km到未设限农村中心1.5 km到乡镇中心或公共设施4> 6 000参照特殊规定但不低于第3级的要求

由式2可见,2 500 m管道内H2S的总存量为332.64 kg,计算的阀间距远大于管道总长度,不需设置紧急截断阀。

2.6.2 泄漏检测

由于输送介质的特殊性,酸气回注系统的安全和泄漏检测尤为重要,任何冗余的安全措施都不过分,特别是在入口稠密地区,应设置多种泄漏检测系统。

分别在管道首末端点安装温度、流量和压力传感器,建立SCADA系统,采集管道端点实时运行数据,及时掌控酸气回注系统的运行状态。由于回注系统的酸气处于超临界状态,API 1130[15]所规定的质量守恒、负压波和动态模型方法都能有效地发现输送管道中微小的酸气泄漏。

3 二号联酸气回注工艺

根据回注条件和要求,充分考虑压缩、脱水工艺,最终确定了二号联酸气回注工艺方案,见图6。采用源头增压方案,自MDEA装置酸气出口管线接入回注增压脱水系统,以便酸气压缩、脱水装置的集中建设和运行管理。

图6 二号联酸气回注工艺方案

具体工艺参数:

1)初始酸气:90~100 kPa,41.7 ℃,12 000 m3/d。

2)压缩脱水后酸气:15 MPa,50 ℃,11 120 m3/d,组分发生变化。

3)压缩脱水充分,4级压缩+冷却+脱水过程脱水效果显著、充分,后续管道输送和井筒回注过程中只有凝析相,不需设置专门的脱水装置。

4)管道:3/4”Sch-STD,X 70,2.5 km,不需紧急截断阀;管道2端点安装压力、流量和温度传感器,以检测管道系统的泄漏状态。

5)回注井前设置压力调节阀,以控制回注压力和流量。

6)井口回注压力为12.089 MPa,20 ℃,11 120 m3/d。

图7给出二号联酸气回注过程,其中相态和压缩过程由Ariel Performance计算完成。

4 结论

针对顺北井区二号联油井的实际工况条件,利用相关酸气回注理论结合实际工况条件,通过理论计算和软件模拟制定了相应的酸气回注方案。通过实际的酸气回注案例分析,针对酸气回注技术得出如下结论:

1)酸气回注是特殊的气体处理工艺和过程,每个酸气回注项目都不一样,需要针对工程条件进行慎密的工艺分析和考虑。

2)酸气回注地层和井口回注压力是酸气回注工程项目需解决的首要问题,直接影响后续压缩、脱水、输送工艺设计。

3)酸气回注项目安全与工艺同样重要,尽管涉及有毒气体,但未见酸气回注相关恶性事故的报道。

4)酸气回注是替代硫黄回收的经济、环保的酸气处理方法。我国含硫油气田众多,酸气回注技术的推广应用将产生重大经济和社会效益。