合金元素含量对316不锈钢耐点蚀性能影响

2019-05-13卢志明金皋峰黄六一2章芳芳2黄静峰

卢志明,金皋峰,黄六一2,章芳芳2,王 康,黄 康,黄静峰

(1.浙江工业大学 机械工程学院,浙江 杭州 310014;2.浙江省特种设备检验研究院,浙江 杭州 310020)

笔者选取4 组316不锈钢板材试样,在三氯化铁溶液中进行点腐蚀试验。通过OM,SEM和EDS等检测方式分析了316不锈钢主要合金元素Cr,Ni,Mn,Mo对其耐点蚀性能的影响,并以此提出对点蚀当量PRE计算公式的修改建议。

1 试验材料和试验方法

1.1 试验材料

试样材料选自4 组不同化学成分的316不锈钢板材,试样的合金元素质量分数见表1。

表1 316不锈钢的化学成分Table 1 Chemical composition of AISI 316 stainless steel

1.2 试验方法

将4 组奥氏体不锈钢板材加工成尺寸为30 mm×20 mm×2 mm的试样。试样表面经过机械打磨,然后手工抛光至表面粗糙度Ra1.6以上,如图1所示,最后将试样放在丙酮中清洗、烘干备用。

参照GB/T 17897—2016《不锈钢三氯化铁点腐蚀试验方法》标准,进行三氯化铁点腐蚀试验。实验前将试样进行清洗、干燥处理,用TG328A光学读数分析天平称重,精确到1 mg。配制质量分数10%的三氯化铁试验溶液,要求每平方厘米试样表面积所需的试验溶液控制在20 mL以上。试验时,溶液温度保持35 ℃,连续浸泡5 h,每次试验结束后,取出试样,清除试样表面腐蚀产物,洗净、干燥后称重。

通过试样的腐蚀坑数量与最大直径来定量评估各组试样的宏观表面形貌。借助塑料网格统计腐蚀坑数量以确定各组试样的腐蚀坑密度。将塑料网格覆盖在5 mm×5 mm的金属表面,统计并记录该网格视域内的腐蚀坑数量,然后依次移动网格进行测量,直至所有表面都被覆盖。通过网格记数可以保证在不错过感兴趣区域的同时有效地减小用眼强度。对于直径较大的腐蚀坑,将其剖开后观察真实形貌,从而确定该腐蚀坑的直径。

试样耐点蚀性能可以用腐蚀速率表示,腐蚀速率v计算公式为

(1)

式中:G1为试验前试样的质量,g;G2为试验后试样的质量,g;S为试验试样总面积,m2;t为试验时间,h。

图1 腐蚀前试样示意图Fig.1 Specimens before the experiment

2 试验结果

2.1 点蚀孔宏观形貌

腐蚀后的试样表面宏观形貌如图2所示,图2中可以观察到腐蚀坑的密度、尺寸和形貌。

测量并统计各组试样腐蚀坑的数量与直径,结果如图3所示,从图3可以看出:经过5 h点蚀试验后A,B,C,D等4 组试样表面均出现了腐蚀坑,试样A出现数个较浅的腐蚀坑,其中较大的腐蚀坑的孔径达1.5 mm,较小腐蚀坑的孔径为1.2 mm。试样B出现大量的腐蚀坑,但深度较浅,其中最大的腐蚀坑孔径达1.4 mm,较小的腐蚀坑孔径达0.6 mm。

图2 腐蚀后试样的腐蚀坑宏观形貌Fig.2 Pitting macroscopical morphology after the experiment

试样C出现更为密集且深度更大的腐蚀坑,较大的腐蚀坑孔径可达1.4 mm。试样D点腐蚀最为严重,出现大量的腐蚀深孔,最大腐蚀坑孔径达2.5 mm,较小的腐蚀坑孔径也有2 mm,且腐蚀坑深度较大。比较4 组试样的点蚀坑形貌,发现试样D的点蚀坑数量和深度均大于其他3 组试样。

图3 各组试样腐蚀坑数量与最大直径Fig.3 Pitting quantities and diameters of specimens

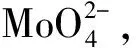

2.2 腐蚀速率

根据腐蚀前后试样的重量变化,采用式(1)可以计算每组试样的腐蚀速率,结果见表2。腐蚀速率数值主要用于评判材料耐均匀腐蚀性能,同时也可以在一定程度上反映材料耐点蚀的能力。从腐蚀速率数据看,A试样腐蚀速率最小,B试样其次,而C和D试样腐蚀速率明显高于A和B。

表2 腐蚀速率Table 2 Corrosion rate

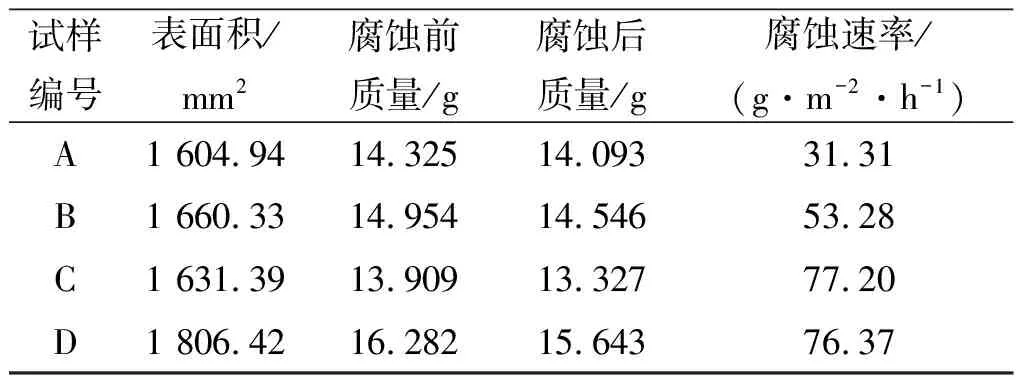

2.3 点腐蚀SEM形貌和能谱

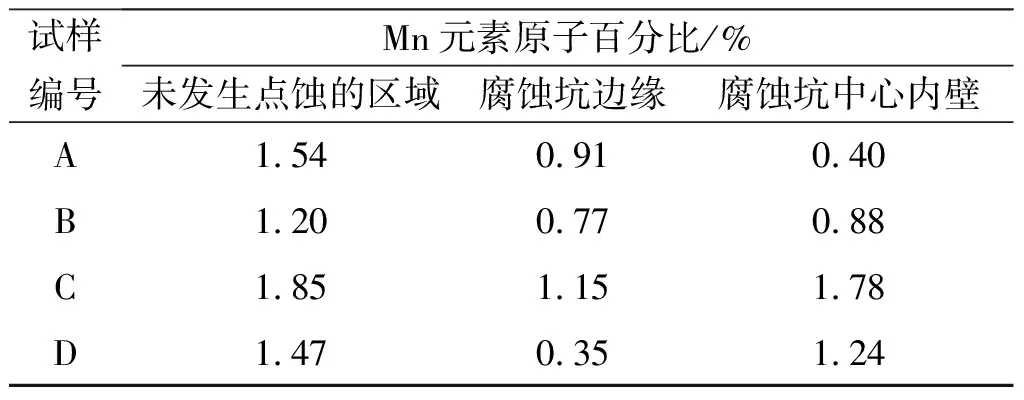

通过捷克TESCAN VEGA 3 SBH型扫描电子显微镜观察,4 组试样腐蚀坑的微观形貌如图4所示。为了分析主要合金元素对点腐蚀性能的影响,分别选取腐蚀坑周边3 个位置进行能谱分析,结果如图5所示。其中,区域1为316不锈钢未发生点蚀的区域,区域2为腐蚀坑边缘,区域3为腐蚀坑中心内壁。经能谱分析后,试样各区域的Mn,S元素含量见表3,4。由表3,4可见:在未发生点蚀的区域Mn元素含量较高,S元素含量较低;而在腐蚀坑边缘和腐蚀坑中心区域则刚好相反,Mn元素含量较低,S元素含量较高。

图5 能谱分析选取区域示意图Fig.5 Three regions of detailed EDX study

试样编号Mn元素原子百分比/%未发生点蚀的区域腐蚀坑边缘腐蚀坑中心内壁A1.540.910.40B1.200.770.88C1.851.151.78D1.470.351.24

表4 S元素在不同区域的原子百分比Table 4 The atomic percent of S in different regions

3 分析与讨论

3.1 Cr元素对腐蚀速率的影响

由腐蚀坑宏观形貌和腐蚀速率数据可以看出:经过5 h试验后,各组试样均出现较为明显的点腐蚀坑。对比各组腐蚀速率可以发现,Cr元素含量的高低对腐蚀速率有着比较显著的影响。例如对比试样A与试样C,当Cr元素含量增加0.71%,316不锈钢的腐蚀速率减少了59.44%(从77.2 g/(m2·h)降低至31.31 g/(m2·h))。而试样A与试样B的Cr元素较为接近,但腐蚀速率出现了明显差异。这可能与试样A和B中Mn,Mo元素不同有关。

作为316不锈钢的主要合金元素之一,Cr元素对奥氏体不锈钢在氯离子环境中耐点蚀性能的影响已有较为详细的研究。Olefjord等[16]通过电子能谱分析发现:奥氏体不锈钢表面的钝化膜可以分为内外两层。外层为不锈钢合金元素的氢氧化物层,厚度较小;内层为氧化物隔离层,厚度较大,其主要阳离子为Cr3+和Fe3+。奥氏体不锈钢中Cr含量的增加会加厚表面钝化膜,从而提高不锈钢在氯离子环境中的耐点蚀性能。此外,林晓娉等[17]采用电化学动态法测定了5 种奥氏体不锈钢在氯离子介质中的点蚀情况,验证了Cr含量的增加可以显著提高不锈钢耐点蚀性能,并发现存在Cr元素与Mo元素的联合作用。

3.2 Mn元素对耐点蚀性能的影响

316不锈钢在10%三氯化铁溶液中的耐点蚀性能除了受Cr元素的影响外,Mn,Mo元素在点蚀过程中也有一定的影响。近年来研究表明:不锈钢中Mn元素与S元素有结合生成MnS夹杂相的趋势,这些硫化物会夹杂在不锈钢的微观结构当中。有研究发现MnS夹杂相中弥散分布着具有八面体结构的MnCr2O4纳米颗粒,形成了MnCr2O4/MnS纳米微电池,在电解质溶液存在的环境中导致MnCr2O4附近的MnS优先发生溶解[18]。这种不稳定性与易溶解趋势导致MnS容易诱发点蚀源,成为不锈钢最为常见的点腐蚀成核源头。

由SEM所得图像可以发现:腐蚀产物主要存在于点蚀坑附近(图5)。对点蚀坑边缘区域进行EDS分析发现:点蚀坑附近沉积的腐蚀产物具有较高的S元素含量。通过对点蚀坑区域几个位置进行EDS对比,发现腐蚀产物区域存在S元素富集现象(表4)。

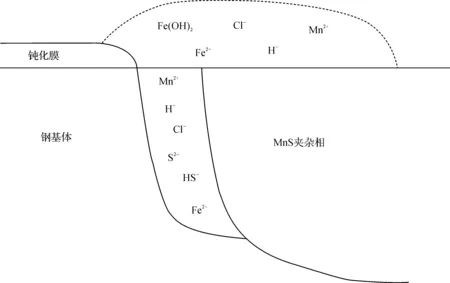

结合实验结果及相关研究,图6总结了MnS诱发奥氏体不锈钢在氯离子环境发生点蚀的机理[19]。

图6 MnS点蚀反应机理Fig.6 Reaction mechanism of MnS in pitting corrosion

钝化膜中最薄弱处为夹杂相与基体的交界处。点蚀诱发阶段交界处最先被氯离子侵蚀,基体直接与腐蚀环境接触,产生铁离子,即

(2)

铁离子溶解的同时会产生H+,导致点蚀源区域局部酸化,即

(3)

点蚀区域pH降低直接导致MnS自身开始发生溶解,MnS夹杂相溶解的同时会产生HS-离子,而H+及HS-会侵蚀附近基体,导致点蚀的发生与发展,即

(4)

产生的阳极电流会使MnS夹杂相发生电化学溶解,从而导致硫的沉淀,即

(5)

因此,MnS夹杂相溶解最终会导致S元素沉积。

3.3 Mo元素对耐点蚀性能的影响

另一种重要合金元素Mo在氯离子腐蚀环境下则起到了提高不锈钢耐点蚀性能的作用。Mo在不锈钢点蚀过程中的影响可以分为两个方面:

其次,Mo元素会促进不锈钢的再钝化过程。图7为Mo元素的电位与pH平衡图[5]。点蚀过程中蚀孔内存在由闭塞电池导致的自催化酸化作用,孔内氯化物浓度增加,pH降低。由图7可见:当pH降至4以下后,Mo元素以氧化物的形态存在,即钼酸盐转化为MoO3。而钼氧化物在氯离子腐蚀环境中不易溶解,将附着于不锈钢表面,从而隔离不锈钢与腐蚀环境,促进了不锈钢的再钝化过程。

图7 25 ℃下Mo元素的电位—pH平衡图Fig.7 Potential-pH equilibrium (Pourbaix diagram) for molybdenum system at 25 ℃

3.4 化学成分对PRE的影响

耐点蚀当量PRE(Pitting resistance equivalent)是目前较为常用的用于定量判断不锈钢耐腐蚀性能的当量之一。对于奥氏体不锈钢、双相不锈钢和铁素体不锈钢,EN 10088-1:2005中建议PRE计算公式为

PRE=[Cr%]+3.3[Mo%]+16[N%]

(6)

式中方括号表示元素的质量分数。该计算式只涉及最主要的Cr,Mo,N元素的质量分数,其他诸如Mn元素的影响并未纳入计算公式,因此该计算式在工程中受到一些限制。

表5为各组316不锈钢试样的主要合金元素质量分数及其耐点蚀当量数值。根据式(6),试样B的点蚀当量数值最高,其次为试样A,而试样C与D的点蚀当量接近,均低于试样A与B。如果按照式(6)得到点蚀当量数值,各组试样的耐点蚀性能应为B组最好,试样A次之,试样C与D耐点蚀性能最差。但从试验得到的腐蚀坑宏观形貌和腐蚀速率数据来看,结果并不是这样。

根据式(6),试样B的PRE值高于试样A,但试验结果却是试样B的耐点蚀性能比试样A差。比较试样A和B的化学成分可以看到:Cr,Ni,N元素质量分数基本一致,而试样B的Mn,Mo质量分数明显比试样A高。如前所述,Mn元素在不锈钢中以MnS形式存在,MnS作为点蚀源会降低不锈钢的耐点蚀性能。因此建议在点蚀当量计算公式中应考虑Mn元素的不利影响。

根据表5结果,按照式(6),试样C和D的PRE数值相等,但试验结果表明试样D的点蚀比试样C要严重得多。比较试样C和D的化学成分可以看到:两者Ni,Mo,N元素质量分数基本一致,而试样C的Cr元素质量分数明显比试样D高。Cr元素质量分数增加会显著地提高耐点蚀性能,所以建议修改现行的PRE计算公式,增加计算式中Cr元素的权重。

对此,笔者根据试验结果及合金元素对316不锈钢耐点蚀性能的影响,提出考虑Mn元素质量分数的PRE改进计算式,即

PRE=1.8[Cr%]+1.2[Mo%]+

16[N%]-6[Mn%]

(7)

根据式(7)所得各组试样的PRE值见表5。建议计算式中加入了Mn元素的影响,同时调整了铬钼元素对耐点蚀性能影响的权重。根据式(7),试样A的PRE值最高,其次为试样B,而试样C与试样D的PRE值均明显低于前两者(表5)。由宏观腐蚀形貌及腐蚀速率可知:试样A耐点蚀性能最佳,试样B次之,与式(7)得到的PRE吻合。式(7)所得试样C的PRE值低于试样D,与腐蚀速率结果一致。由于试样C与试样D的PRE值较为接近,故两者的耐点蚀性能相当,在10%三氯化铁溶液中的腐蚀速率也较为接近。

表5 316不锈钢的主要合金元素质量分数及耐点蚀当量

Table 5 Contents of alloying elements and PRE for the 316 stainless steels specimens

组号各合金元素的质量分数/%CrNiMoMnNPRE式(6)式(7)A17.3711.822.000.960.1025.5729.51B17.4911.763.041.330.1029.1228.75C16.969.892.011.470.1025.1925.72D16.669.882.101.220.1025.1926.78

4 结 论

对化学成分存在差异的4 组316不锈钢在10%三氯化铁溶液中进行了点腐蚀试验,4 组试样的耐点蚀性能呈现出明显差异。通过失重率来衡量各组试样在三氯化铁溶液中的腐蚀速率,并对各组试样进行了SEM形貌观测与能谱分析,探讨了各主要合金元素对316不锈钢的点蚀性能影响,结果发现:Cr,Mo元素含量的增加能有效提高316不锈钢在三氯化铁溶液中的耐点蚀性能,降低腐蚀速率;Mn元素会以MnS的形式作为夹杂相存在,促使点蚀的发生和发展,从而降低316不锈钢的耐点蚀性能。最后根据点蚀试验结果,提出了改进的PRE计算式。该计算式中加入了Mn元素的影响,同时调整了Cr,Mo元素对耐点蚀性能影响的权重。